現代の線材工場の主な特徴

最新のワイヤーロッドミルの主な機能

線材ミル(WRM)の目的は、鋼ビレットを再加熱して線材に圧延することです。線材工場での線材の生産は、絶えず変化する可能性があります。線材の品質、および線材工場の柔軟性と費用対効果に対する要求の高まりにより、新しく革新的な技術とプロセスの開発が必要になりました。最新の線材ミルは、高い生産率でより小さな寸法を圧延できる高速ミルであると同時に、投資と運用コストを妥当なレベルに維持します。原則として、線材ミルは、年間生産量が300,000トンから800,000トンを超えるように設計されています(2ストランドミル)。ミルは毎秒50メートルから毎秒120メートルの範囲の速度で転がることができます。一般的な製品サイズは、5.0mmから20mmの範囲内です。材料の範囲には、低炭素鋼から高炭素鋼、冷間圧造鋼、伸線鋼、合金鋼、ばね鋼、ボールベアリング鋼、電極品質鋼、補強棒、および工具鋼が含まれます。最新の線材工場は、次の要件を満たすことが期待されています。

- 高い生産性と高い歩留まりを備えた高いミルの可用性。

- 低メンテナンスのニーズに対応します。

- より低いエネルギー消費のニーズに応えます。

- +/-0.10mmの範囲の線材の厳密な寸法公差と約0.2mmの範囲の楕円率。

- 線材のスケール損失が約0.5%から0.6%と低い。

- 負の公差(断面重量)

- ロッドの長さ全体にわたって寸法に変化はありません。

- 均一な物理的特性。

- ミドルエンドとバックエンドの間で公称変動がある均一な重量。

- 再加熱炉–最新の線材工場には、通常はコンピューター制御されたエネルギー効率の高いウォーキングビーム炉またはウォーキングハース炉が装備されています。これらの再加熱炉は、ビレットを必要な生産速度で、スキッドマークやコールドスポットなしで目標温度まで均一に加熱します。これらの炉は、炉内の装入材としてコールドビレットまたはホットビレットを受け入れることができます。

- ハウジングレスロールスタンド–ハウジングレス(HL)ロールスタンドは、通常、最新の線材工場の荒削りおよび中間グループのスタンドで使用されます。モジュラー設計により、水平、垂直、傾斜可能、ユニバーサル構成など、考えられるすべての構成でHLスタンドカセットを使用できます。スタンドのサイズは、ロールとロールジャーナルの必要な寸法、パススケジュール、パスフォーム、ギアボックスとモーターの特性によって異なります。 HLスタンドの主な特徴は、コンポーネントのコンパクトさと剛性、低いロール曲げ弾性率、負荷がかかった状態での自動調心チョックを備えた耐久性のある多列ローラーベアリング、チョックのバックラッシュのないバランス調整、ガイドとガードの簡単で正確な調整のために設計されたローラービームなどです。 。これらのスタンドの利点には、(i)基礎の深さとサイズの節約、(ii)圧延製品が必要な形状と寸法公差を満たす、(iii)ロール交換が屋外で行われるため、スタンド交換の時間を節約できることが含まれます。ローリングライン、(iv)コンポーネントの数が少なく、アクセスしやすいため、メンテナンスにかかる時間が大幅に短縮されます。(v)自動ロールギャップ調整、(vi)同じスタンドユニットを任意の位置で使用できるため、操作の柔軟性があります。 。

- カンチレバーロールスタンド–カンチレバー(CL)ロールスタンドはコンパクトなスタンドで、さまざまな用途にさまざまなサイズで使用されます。これらのアプリケーションには、(i)水平および垂直配置のシングルストランドミル、(ii)2つ以上のストランドミルの分割中間トレイン、および線材供給セクションのプレフィニッシャースタンドが含まれます。これらのスタンドの利点は次のとおりです。 (ii)同じスタンドタイプのカセットは、水平スタンドと垂直スタンドの間でも交換可能です。(iii)直径が小さくても高い耐荷重性があるため、高速線材ブロックに最適です。(iv)最適なアクセス性、および(v)高速です。ロールしてスタンドを交換します。

- 冷却および均等化ループ–ツイストなしブロックに入る材料は、低温での最終圧延のために集中的に冷却する必要があります。次に、完成した線材の断面全体で冶金学的特性を均一に達成できるように、十分に長いイコライジングセクションがこれに続く必要があります。イコライゼーションセクションがないと、表面とコアの間の温度差が非常に大きくなる可能性があるため、後続の成形プロセス中にさまざまな微細構造が作成される可能性があります。一方、できるだけ熱間圧延する必要があり、イコライジングセクションが長いと品質が低下する鋼種があります。ループテクノロジーにより、これら2つの要求を完全に調整できます。中間列車からの材料は、短い直接ルート、または追加のウォーターボックスと長いイコライジングセクションを備えたループを経由するルートをたどってから、ツイストブロックなしで巻くことができます。

- ツイストブロックなし–ツイストミルなしとも呼ばれます。線材工場では、それは重要な要素の1つを表しています。この開発によって初めて、120m/秒以上の速度で細い線材を安全に圧延することが可能になりました。ツイストなしのブロックは、4、6、8、および10のロールスタンドで、ツイストフリーローリングを表すことができます。プライマリギアボックスは、2つの共通シャフトを介してロールユニットを駆動します。 2つの異なるサイズのロールユニットを持つツイストブロックはありません。 170/150 mmロールと? 223/200mmロール。すべてのロールユニットは同一で交換可能です。圧延する鋼種に応じて、パスごとに10%から25%までの減少率のツイストブロックはありません。ブロックは現在、150 m/sの速度用に設計されています。ツイストブロックは、最終製品の表面が超仕上げされた、通過寿命が600 t〜700tのタングステンカーバイドリングを使用していません。ツイストブロックがないことの利点は、(i)超頑丈なハウジング、(ii)リング交換時間の短縮、(iii)スプリング動作の無視、(iv)メンテナンスの削減、(v)セクション制御の簡素化、負荷時のリモート調整、および(vi)さまざまな線材グレードの圧延の柔軟性。

- フレキシブルリダクションサイジング(FRS)ブロック–このブロックは、SMS Meerによって開発されたもので、より高いグレードを圧延すると同時に、圧延製品の冶金学的特性を向上させます。これは、スピードシフトギアボックスを備えた4ストランドブロックです。ツイストワイヤーロッドブロックのダウンラインに取り付けられています。 FRSブロックでは、すべての寸法を仕上げ圧延することができ、1つのファミリー圧延という利点があります。つまり、全サイズ範囲で各スタンドで1つのパスサイズのみが使用されます。ツイストブロックなしとFRSブロックの間の冷却セクションにより、熱機械的圧延が可能になります。このブロックには多くの優れたデザイン機能があります。

- リデューシングサイジングミル(RSM)–これは用途の広い圧延技術です。 RSMは、変形時の広がりが少なく、変形効率が高い3ロール技術の特徴を生かしています。線材低減サイジングミルの利点はたくさんあります。従来の仕上げブロックの後に統合できるため、小型の工場の生産性が最大60%向上します。その極端な精度は、多くの実用的なアプリケーションで証明されています。パス設計は特許を取得しており、再加熱炉の後の最初のスタンドから還元サイジングミルの前のブロックの最後のスタンドまで真のシングルファミリーローリングを可能にします。従来のロッド仕上げブロックの後に追加された特許取得済みのRSMユニットは、小さいサイズで仕上げ速度を大幅に向上させることができます。

- 熱機械的圧延–低温圧延とも呼ばれ、基本的には圧延プロセス中の最終的な材料特性をオンラインで制御する方法です。これは、部分的な再結晶または再結晶の抑制に対応する温度範囲内で、ミルの最後のパスで適用される材料の変形を伴います。再結晶が抑制されるとすぐに結晶粒微細化現象が起こり、最終的な線材製品の技術的特性が向上します。さらに、ロッドの表面品質が大幅に向上します。熱機械圧延の利点は、細粒サイズ、オフライン正規化の回避、低温強靭性の向上、肌焼き鋼の熱処理後の特性の向上、ばね鋼の焼鈍時間の短縮、最終部品の疲労強度の向上、引張力の向上です。マイクロアロイド鋼の強度は直接インラインで達成され、脱炭深さなどが減少します。2つのブロック(通常は6つのスタンドと4つのスタンド)を使用すると、線材のすべての寸法を熱機械的かつ安価に圧延できます。高い生産率。ノーツイストブロックを分割することにより、最大4パスでロールを終了することが可能になります。したがって、十分な冷却と断面全体の良好な温度均一化により、高い生産速度での熱機械的圧延が可能になります。ツイストブロックがない前の冷却および均等化ループは、熱機械的圧延中に重要な役割を果たします。これにより、最初のツイストなしブロックへの流入温度を750℃に下げ、温度プロファイルを50℃未満にすることができます。この前提条件は、セクションの2番目のツイストなしブロックの前に再び750℃に達することです。 10回のパスでの圧延が可能になるため、小さな寸法でも熱機械的圧延が可能になります。

- ツイストブロックなしのドライブ–通常、ツイストなしブロックのすべてのスタンドは、摩耗やメンテナンスの対象となる複雑なギアボックス構成になっています。これらは、プライマリギアボックスと2つの共通シャフトを介して、1つまたは複数の巨大なモーター(最大7000 kW)によってタンデム配置で共同で駆動されます。ツイストブロックは、ロールリングの直径を固定する必要がある固定の減速比でロールできるため、制限はありません。 SMS Meerは、スタンドがねじれのないブロックのように機能し、より正確に制御できるように、ねじれのないブロックのモーターを相互に制御する電子ギアボックスを開発しました。このドライブはMEERdriveと名付けられており、そのためスタンド間の固定減速比が排除されています。これは、さまざまな面積削減を同じスタンドでロールできるため、ロールサイジングに役立ちます。ロールリングの管理も簡素化され、必要なパスの数も減らすことができます。

- ループ敷設ヘッド–高い圧延速度でもループ敷設ヘッドを使用して、均一なループにさまざまな線材サイズを敷設することが重要な基準です。さらに、多くのグレードの熱機械的圧延により、特定のグレードの敷設温度は、冶金学的理由により大幅に低下します。これにより、敷設ヘッド、特に敷設チューブにさらに多くの要求が課せられ、それらは特殊な材料で作られることになっています。

- 制御冷却コンベヤー–制御冷却コンベヤーシステムは、さまざまな鋼種の線材の望ましい特性を実現するための線材ミルの重要な部品の1つです。速度、ファン出力、およびコンベア上のカバー位置の最適な組み合わせにより、単一システム内の高速および低速冷却モードの両方を含む、幅広い条件での処理が可能になります。この機能により、線材工場は、ステンレス鋼やその他の特殊鋼だけでなく、幅広い種類の普通炭素鋼や合金鋼を製造することができます。 「強制冷却」では、緩んだ巻線に最大の人員で空気を吹き込み、カバーを開いて線材をできるだけ早く冷却し、層流パーライトを実現します。 「遅延冷却」中、線材ループはファンなしで輸送され、カバーが閉じられ、コンベヤー速度が低くなり、温度を可能な限り一定の範囲に維持します。これにより、線材のフェライト/パーライト微細構造を実現できます。圧延ロッドの特性として結果が改善されます。これにより、直接使用可能な条件でより多くのグレードを製造できるため、球状化焼鈍などの下流プロセスを削減または排除できます。

- リフォームリングディストリビューター–リフォームリングディストリビューターは、最適な配置のために回転ブレードを使用して、リフォームタブの高い位置にリングを収集します。このシステムはコイルパッケージを短縮し、輸送と保管スペースの懸念を緩和し、それによりコストを削減します。収集が改善されると、コイルの形状が改善され、ペイオフ時のもつれや引っ掛かりが少なくなります。

これらの厳しい要件を達成するために、多くの重要な機能が最新の線材工場に組み込まれています。これらのいくつかを以下に説明します。

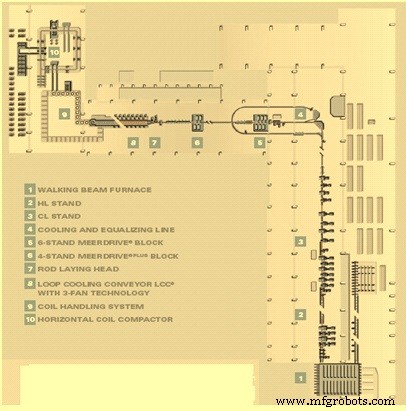

ドイツのデュイスブルクにあるアルセロールミッタルの最新の線材工場のレイアウトを図1に示します。この工場は2012年に稼働を開始しました。

図1最新の線材工場からのレイアウト

製造プロセス