シームレスパイプの製造

シームレスパイプの製造

パイプはシームレスまたは溶接されています。シームレスパイプの製造プロセスは、19世紀の終わりに向けて開発されました。多くの初期の試験、試験、技術にもかかわらず、1880年代の終わりに向けたマンネスマン兄弟によるクロスロールピアシングプロセスの発明は、シームレスパイプの工業規模の生産の開始を示すものと広く見なされています。クロスロールピアシングプロセスでは、ロール軸はストック軸に平行に配置されましたが、ストック平面に対して角度がありました。ロールが同じ方向に回転すると、この配置により、ロールギャップを通るストックのらせん状の通路が生成されました。さらに、出口速度はロールの円周速度よりも約10の累乗で遅くなりました。

ロールギャップに配置されたピアシングマンドレルを導入することにより、クロスロールの作用により、中実の丸い材料をピアシングして、圧延熱で中空シェルを生成することができた。しかし、クロスピアシングだけでは、通常の肉厚のパイプを使用可能な長さで製造することはまだできませんでした。第二の成形プロセス、すなわち「ピルガー圧延プロセス」(これもマンネスマン兄弟による)の開発と導入の後で初めて、シームレス鋼管を製造することが可能になり、経済的に実行可能になりました。ピルガープロセスはまた、中空シェルの内側にあるマンドレルに対するピルガーロール(またはダイ)の不連続な鍛造作用によって、厚肉の中空シェルが完成したパイプの寸法まで引き伸ばされるという、珍しい革新的な技術を構成しました。

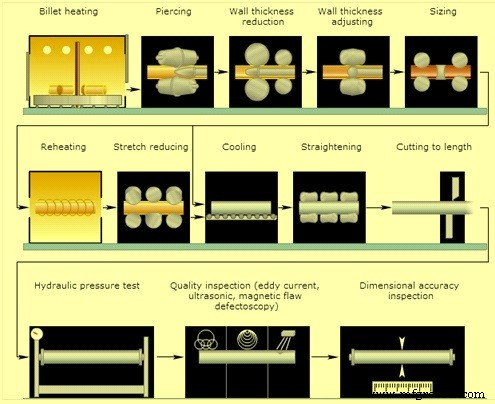

現在、シームレスパイプは丸いビレットでできており、中央に穴を開けて中空のシェルにし、丸めたり、押し出したり、サイズに合わせて引き抜いたりしています。シームレスパイプ製造プロセスは、次の主要な段階で構成されています。

- ピアシングまたは押し出し操作での中空パイプシェルの作成

- 中空パイプシェルの直径と壁の厚さを小さくして長くする

- 熱間または冷間圧延プロセスでの最終パイプの作成

製造工程には溶接が含まれていないため、シームレスパイプはより強力で信頼性が高いと認識されています。シームレスパイプは、他のタイプのパイプよりも優れた圧力に耐えると見なされています。

特許権と所有権が失効するにつれて、最初に追求されたさまざまな並行開発は明確でなくなり、それらの個々の形成段階は新しいプロセスに統合されました。今日、シームレスパイプの製造プロセスは、これらのプロセスが最新の高性能プロセスになるレベルまで開発されました。パイプのサイズ、製品の組み合わせ、および出発原料の入手可能性に応じて、次のシームレスなパイプミル設備が構築されました。

- 外径約21mmから178mmのサイズ範囲の連続マンドレルローリングプロセスとプッシュベンチプロセス

- 制御されたマルチスタンドプラグミル(拘束されたフローティングマンドレルバーと、外径約140mmから406mmのサイズ範囲のプラグミルプロセス

- 外径約250mmから660mmのサイズ範囲のクロスロールピアシングおよびピルガーローリングプロセス

さらに、AsselおよびDiescherプロセスの形でのクロスロールピアシングミル派生物、またはEhrhardtプレスから派生したパイプ押出プロセスなどの新しいプロセスも開発されました。典型的なシームレスプロセスを図1に示します。

図1典型的なシームレスパイプ圧延プロセス

ピアスとピルガーのプロセス

このプロセスでは、入力ラウンドは回転炉床炉で1250〜1300℃の範囲の温度に加熱されます。炉からラウンドは高圧水ジェットによってスケール除去され、クロスロールピアシングミルに供給され、そこでピアシングされます。厚い壁の中空シェルを生成します。このプロセスでは、材料は1.5〜2倍に引き伸ばされ、断面は33%〜50%減少します。ピアシングミルは、同じ回転方向に駆動される2つの特別な輪郭のワークロールを備えています。軸は、水平ストック平面に対して約3°から6°傾斜しています。ロールギャップは通常、上部の非駆動サポートロールと下部のサポートシューによって閉じられます。内部ツールとして機能するピアシングポイントは、ロールギャップの中央に配置され、マンドレルを介して外部スラストブロックによって所定の位置に保持されます。

クロスロールピアシング操作後の厚肉中空シェルは、ピルガリングスタンドでさらにロールアウトされ、完成したパイプが製造されます。ピルガリングプロセス中の伸び率は5〜10であり、断面積が約80%〜90%減少します。ピルガリングスタンドには2つのロールがあり(鍛造動作のためにダイと呼ばれることもあります)、円周にテーパーパスが付いています。ロールは、材料の流れの方向と反対に回転します。ワークパスは、ロール円周の200°から220°を含み、テーパーインレット、均一な円筒形の研磨パスで構成され、ワークピースを解放するためのより大きなクリアランスに溶け込みます。ピルガリングプロセスは、段階的なローリング兼鍛造プロセスであり、前後の動きが繰り返されます。

ピルガリングプロセスの完了後、完成したパイプはマンドレルから剥がされます。ピルガーヘッドと呼ばれる中空シェルの未加工部分は、ホットソーで切断されます。次に、パイプは、炉で再加熱した後、サイジングまたは還元ミルに供給されます。サイジングミルは、正確な外径を生成するだけでなく、パイプの同心度を向上させます。これは通常、2つのハイロールまたは3つのハイロール配置の3つのスタンドで構成されます。ワークロールはクローズドパスを形成し、(マルチスタンド構成では)各スタンドパスは前のパスに対してある角度でオフセットされます。

還元ミルまたはストレッチリダクションミルでは、パイプの外径が大幅に減少し、その過程で肉厚がわずかに増減します。製品構成に応じて、工場には5〜28のスタンドがあります。

最後の成形作業の後、完成したパイプは冷却床で周囲温度に冷却され、寸法チェックが仕上げセクションに移され、パイプの端の機械加工、矯正、水圧試験などのプロセスが実行されます。

ヘビーピルガーミルは、投入材料が通常多角形のインゴットである大口径パイプの場合に使用されます。回転炉床炉で加熱した後のこのインゴットは、最初に通常垂直のピアシングプレスで丸いダイに挿入されます。中実のインゴットは、ダイの直径の約半分の円筒形のパンチで穴を開けられ、閉じたベースを持つ中空のシェルを生成します。次の操作は、クロスロールミルでのわずかな伸びを伴う肉厚の減少で構成されます。このプロセスの間、閉じた端に穴が開けられます。次に、中空シェルがピルガーミルで伸長され、続いてサイジングミルでサイジング操作が行われます。

プラグローリングプロセス

プラグ圧延プロセスは、直径が約60〜406 mm、壁の厚さが約3 mm〜40 mm、パイプの長さが12 m〜16mのシームレスパイプを圧延するために使用されます。このミルでは、クロスロールピアシングミルでピアシングが行われ、65%から75%の変形レベルに対応する元の長さの3〜4.5倍に伸長された薄壁の中空シェルが生成されます。クロスロールピアシングミルには、バイコニカルパスを備えた2つのドリブンワークロールがあります。ロールの軸はストックに平行で、水平に対して6°から12°傾斜しています。ワークロール間のギャップは、上部と下部のガイドシューによって大幅に調整されます。これらのガイドシューは、固定ロールとして機能することで伸びプロセスに貢献し、薄肉の中空シェルの製造を可能にします。ストックはロールギャップを通過するときにらせん状の線をたどるので、内部ツールとして機能するピアシングマンドレルが材料をより効果的に移動させることができます。ロール傾斜角が比較的大きく、ローリング速度が速いため、ストック出口速度はかなり速くなります。これは、下流のプラグストランドのサイクルタイムのために必要です。パイプの直径が大きい場合は、プラグスタンドの前に2番目のピアシングミル(エロンゲーターとも呼ばれます)があります。最近のヘビーデューティープラグミルには、バイコニカルデザインを特徴とするワークロールを備えたコーンピアシングユニットが1つしかありません。それらはそれぞれ中空のストック軸に対して約30°の角度であり、水平に対して約10°から12°の角度で傾斜しています。ロールギャップは、同じく駆動される2つのサイドディスクによって閉じられます。

中空シェルを完成したパイプに成形するプロセスは、下流のプラグスタンドで約2倍の伸び(断面積が50%減少)で実行され、通常は2回のローリングパスが適用されます。プラグスタンドには、ほぼ円形の溝が付いた2つの円筒形ワークロールと、2つの別々に駆動されるストリッパーロールが取り付けられています。ロールパスセンターにあるプラグは、ローリングスタンドの下流にあるスラストブロックで支えられたマンドレルによって所定の位置に保持されます。ロールとプラグの間に生じる環状ギャップは、完成したパイプの壁の厚さに対応します。

連続ローリングプロセス

マンドレルを引き抜いた後、圧延されたパイプは再加熱されてから、サイジングミルまたは張力低減または「ストレッチ」ミルのいずれかで処理されます。連続圧延機と構造が似ているストレッチミルは、12個の2つの高さのロールスタンドで構成されています。張力の低減は、支持マンドレルを使用しないと、直径が減少する一方で壁の厚さが減少するという点で独特です。ロールスタンド間でチューブにかかる張力は、チューブの壁の厚さを減らすのに効果的であるだけでなく、各スタンドで実行される直径の縮小は、従来の方法の3倍になります。

小径パイプの場合は、リダクションとサイジングのプロセスが使用されます。小径のパイプに穴を開けたり、巻いたり、巻き取ったりするのは経済的ではないため、直径約75 mm未満の熱間仕上げパイプの製造には、特殊な機械を使用した縮小およびサイジングプロセスが必要です。この機械は連続圧延機に似ています。直径約305mmの2つの高さの溝付きロールの8〜16個のスタンドで構成されています。

約140mm以上のサイズの場合、サイズはパイプの長さ全体で均一なサイズと真円度を確保するためのものです。したがって、サイジングプロセスは、パイプを2つまたは3つのスタンドのサイジングロールに通すだけで、その溝はリールパイプよりもわずかに小さくなります。場合によっては、再加熱が必要です。

場合によっては、従来のプロセスの圧延機と圧延機は、連続圧延機に置き換えられます。たとえば、2つの高溝ロールの9つのタンデム個別動力スタンドがあります。ビレットが従来のピアシングミルでピアシングされた後、ピアスされたシェルよりもかなり長い潤滑マンドレルが挿入され、両方が圧延機を通過します。

連続マンドレル圧延プロセスは、一連の圧延スタンドにいくつかの圧延パスをタンデムに配置して、圧延ラインを形成します。このミルタイプは、ピアシングミルでピアシングされた中空シェルを、完成したパイプを製造するための内部ツールとして機能するフローティングマンドレルバー上に延長します。最近では、このタイプの工場での圧延作業では、自由に浮かぶマンドレルバーの代わりに制御されたマンドレルバーが採用されています。このプロセスバリアントの利点は、実際には、必要なマンドレルバーが大幅に短くて少ないことです。このバージョンの連続マンドレル圧延プロセスは、単にMPM(マルチスタンドパイプミル)とも呼ばれます。

マルチスタンドパイプミル(MPM)は、ホットピアスシェルからの効率的なシームレスパイプ熱間圧延プロセスの一部です。ミルは通常、1つのスタンドから別のスタンドに90°傾斜した2つの溝付きロールの8つのスタンドで構成されています。材料は冷却され潤滑されたマンドレルに取り付けられ、圧延が始まる最初のスタンドに押し込まれます。マンドレルは一定の速度でMPMに沿って走ります。次に、チューブは、配送前に切断、校正、処理、および制御されます。

このプロセスにより、最大の伸びを得ることができます。製造されるチューブの長さは最大30メートルです。離心率は10%未満にすることができます。

マンドレルバーの抽出までの連続圧延プロセスの場合、パイプ温度は約500℃に低下します。パイプは950〜980℃に再加熱され、ストレッチリダクションミルでさらに圧延されます。ストレッチリダクションミルは、24〜28スタンド以上のあらゆるものを、すべてが密集して配置された状態で収容できます。各スタンドには独自の可変ドライブがあり、可能な限り最小の直径の3つのロールが取り付けられています。 3つのロールが一緒になってパスを形成します。パスはオフセットされ、スタンドからスタンドへと徐々に小さくなります。

このミルでは、内部ツールは使用されておらず、ロールの周速は、ローリングトレインの入口から出口まで連続的に増加します。

シームレスパイプ圧延には他にもいくつかのプロセスがあります。これらのプロセスには、プッシュベンチプロセス、ピアスアンドドロープロセス、パイプ押出プロセス、およびクロスローリングプロセスが含まれます。クロスローリングプロセスには、アセルローリングプロセスとダイシャーローリングプロセスが含まれます。シームレスパイプに加えて、冷間成形、冷間引抜き、冷間ピルジャープロセスによっても製造されています。

製造プロセス