連続鋳造プロセスにおける二次冷却技術

連続鋳造プロセスにおける二次冷却技術

連続鋳造機(CCM)で鋳造するには、超低炭素(ULC)および低炭素グレードから高炭素およびさまざまなグレードの特殊鋼に至るまでの幅広い鋼種が必要です。これらのグレードの鋳造は、CCM出力を最大化しながら達成されます。最高品質の鋳鋼製品を一貫して生産するには、最適な鋳造パラメータを維持するために、CCMの運用と保守の柔軟性を高める必要があります。この柔軟性は、CCMのすべての要素と制御システムの両方に必要です。

ストランドが鋳造速度で連続的に引き抜かれている間、鋼の凝固は、一連の水噴霧を有する異なる冷却ゾーンを通って型の下で継続します。二次冷却システムは、これらの異なるゾーンで構成されており、それぞれがCCMを通過する際の凝固ストランドの制御された冷却のセグメントを担っています。噴霧される媒体は、水または空気と水の組み合わせ(ミスト噴霧冷却)のいずれかです。ミストスプレー冷却には、次の利点があります。

- 均一な冷却

- 必要な水量が少ない

- 表面のひび割れを低減

CCMの製品品質は、二次冷却ゾーンでのストランド冷却中の温度変化に大きく影響されます。したがって、二次冷却ゾーンは、正しい温度パラメータを維持するために非常に重要な機能を持ち、鋳鋼製品の品質にとって非常に重要です。

鋼の品質は、表面温度の挙動と時間の経過に伴う鋼の前面の凝固に依存するため、水噴霧の強度によって大きく定義されます。不適切な冷却条件は、固化したシェルの応力分布に悪影響を与える可能性があります。まず第一に、過冷却は亀裂の形成につながる可能性があります。さらに、鋼が二次冷却ゾーンを通過するときに、表面温度がスムーズに変化する必要があります。さらに、二次冷却中にストランドを過冷却すると、液体プールが長すぎる可能性があります。これらの技術的要件は、より効率的で信頼性の高いスプレー冷却を要求し、二次冷却プロセスに課さなければならない制約をもたらします。スプレー流量は通常、溶融コアが冶金学的長さに達するのに十分な固さになるまでストランド表面温度を制御するように調整されます。

過冷却と過冷却の2つのメカニズムも、それぞれ中間亀裂と表面亀裂を引き起こします。鋳造作業でこのような品質の問題が発生した場合、より満足のいく表面温度プロファイルを得るには、二次冷却ゾーンの設定を変更するための合理的な根拠が必要です。

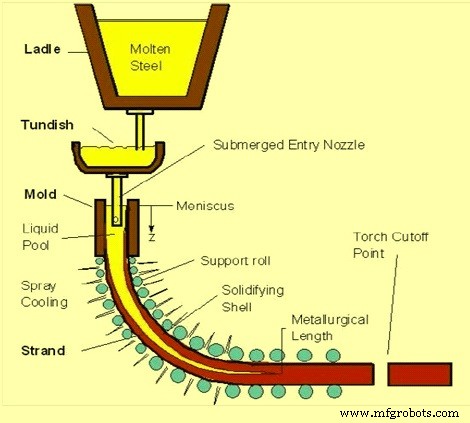

水噴霧とともに二次冷却ゾーンを示すCCMの概略図を図1に示します

図1水噴霧を示す二次冷却ゾーンの概略図

二次冷却ゾーンの設計面

CCM技術の凝固挙動は、鋳造プロセスの動的な性質から生じます。特に、以下の問題に関連しています。

- 金型内の非常に高い熱流束の処理

- ストランドが型を下る際のブレイクアウトを回避するための、最初の薄くて壊れやすい固体シェルの育成

- 鋳造製品の表面および内部欠陥を最小化または排除するために、鋼種の凝固ダイナミクスに合わせた鋳造パラメータの設計。

部分的に固化したキャストの温度を制御するために、均一な冷却システムを設計することが重要です。二次冷却システムを設計する際の重要な懸念事項は次のとおりです。

- 鋳造する鋼種とその鋳造速度

- ロールサポートジオメトリとマシンセグメントレイアウト

- メンテナンスのしやすさ。

- 二次冷却制御システム。

現在のCCMでは、二次冷却システムの設計では通常、最新のノズルテクノロジーを使用して、キャスターの厳しい運用要件と生産要件を満たしています。二次スプレー冷却システムのレイアウトは、新しい連続鋳造機を設計する際に慎重に検討する必要がある最初のステップの1つです。二次冷却では、多数のノズルが可動ストランドの表面全体に分散されます。スプレーの重なりが発生する可能性があるため、ノズル間の距離が重要です。

安定したスプレーパターンを維持しながら、ノズルの配置によってストランド全体で均一な熱除去が行われることが重要です。サポートロールとのスプレー衝突は、スプレー水の使用効率が低下し、熱伝達が低下するため、回避する必要があります。通常、マルチノズルレイアウトが推奨される配置です。

連続するロールギャップでのノズルペアのずらしにより、表面温度が均一になります。スプレー幅の制御は、マルチノズル構成で実現できます。マルチノズル構成では、ストランド幅に関連して最も外側のノズルが体系的にオフになり、連続するロールギャップ内のノズルの数を交互に切り替えるノズルレイアウトを使用できます。より細かい制御が必要な場合は、インライン配置を使用できます。

重要でない鋼種の凝固の最終領域、通常は湾曲したキャスターの水平断面では、凝固にとってそれほど重要ではない領域であるため、ロールギャップ内のノズルの数を1つまたは2つに減らすことができます。

>二次冷却ゾーンの動作レジームを注意深く設計するには、定常状態であろうと過渡状態であろうと、ストランドの全体的な温度場に対するスプレーゾーンの影響を知る必要があります。過渡現象は、本質的に動的な現象として、凝固の自然な非線形性、プロセス時定数の特有の特性、そして最も重要なことに、生産プロセス全体の厳格な経済性のために、制御にとってかなりの課題を表しています。

動的二次冷却制御システムは、鋼の連続鋳造中にリアルタイムで正確に温度を予測および制御するのに役立ちます。このようなシステムは、キャスターの二次冷却ゾーンでスプレー水の流量を調整して、鋳造速度が大幅に変動しても、鋼全体で目的の温度プロファイルを維持します。

連続鋳造での熱伝達

ストランドからの熱除去は、スプレー冷却の機能であるだけでなく、他のメカニズム、たとえばサポートロールによる熱除去も一般的です。ロールによって除去される熱は、ストランドの表面温度とストランドの凝固条件に大きな影響を与える可能性があります。ロールによって除去される熱が、スプレーによる均一な熱除去とともに、ストランド幅全体にわたって均一であると見なされる場合、理想的な凝固条件が存在するはずです。具体的には、スプレーチャンバー(二次冷却)の熱伝達は次の機能を果たします。

- 凝固速度を強化および制御し、一部のキャスターではこの領域で完全な凝固を達成します

- 噴霧水強度調整によるストランド温度調整

- 機械封じ込め冷却

型の下で部分的に凝固するストランドに水を噴霧して凝固を完了させます。熱抽出率に影響を与える主要なパラメータの数は次のとおりです。

- 水滴フラックス

- 平均ドロップサイズ

- ストランド表面に当たる液滴速度

- 濡れ効果

スプレー冷却には、基本的に沸騰熱伝達が含まれます。ストランド表面に水蒸気ブランケットが形成され、水滴がストランド表面に直接接触するのを防ぎます。液滴の速度は、液滴が蒸気層に浸透して、液滴が表面を濡らし、表面を冷却できるようにする必要があります。

二次ゾーンの熱流束密度(q)は、熱伝達係数(?)に正比例し、次の式を使用して計算されます。

q =? (Ts –Tw)

ここで、Tsはストランドの温度、Twは水の温度です

効率的な冷却を行うには、?高くなければなりませんが、鋼の品質を維持するために制御可能でなければなりません。の価値を高める1つの方法は?冷却媒体としてウォータージェットを利用することです。この場合、熱伝達係数は、ノズルの形状と設計、冷却水の速度、および冷却水の質量に依存します。ウォータージェットを使用すると、次の2つの異なる冷却方式が生成されます

- 主に水自体による冷却

- 主に輻射による冷却

CCM鋳造の熱伝達は、伝導、対流、および輻射の組み合わせによる二次冷却で行われます。二次冷却における水噴霧による熱抽出の強度は次のとおりです

h =熱流束/(Ts- Tw)

hは熱伝達係数(W /m².s)、TsとTwは表面温度と水温です。熱伝達係数hは、水の流量に依存します。二次冷却では、凝固が完了する必要があります。これに関連する問題のいくつかを以下に示します。

- ストランドの再加熱が発生しないように、水噴霧を移動するストランドに均一に分散させる必要があります。冷却が不均一になると、表面に熱応力が発生し、表面に亀裂が生じる可能性があります。

- オーステナイトからフェライトへの変態に伴う体積膨張を避けるために、外面温度は850℃より高くする必要があります。

セカンダリゾーンで発生する、以下に示す3つの基本的な熱伝達形式があります。

- 輻射–二次冷却チャンバーの上部領域での主な熱伝達形態。次の式で表されます。

Q =? E A(Ts?-Ta?)

どこ ?はシュテファン-ボルツマン定数(5.67×10 ?? W/m²/K°)、「E」は放射率定数、通常は0.8、「A」は表面積、T S ストランドとTの温度は?は周囲温度です。

- 伝導–製品がロールを通過するときに、熱は伝導としてシェルを介して伝達され、関連する接触の結果としてロールの厚さも伝達されます。この形式の熱伝達は、以下に示すようにフーリエ法則によって記述されます。

Q =k A(Ti-To)/?X

鋼製シェルを介した伝導熱伝達の場合、kは鋼製シェルの熱伝導率、「A」および?Xは断面積と厚さです。それぞれ熱が伝達される鋼製シェル。TiとToは、それぞれ鋼製シェルのシェルの内面と外面の温度です。この形式の熱伝達は、封じ込めロールを介しても発生します。

- 対流–この熱伝達メカニズムは、スプレーされた水滴またはミストをスプレーノズルからすばやく移動させ、鋼の表面の隣の蒸気層に浸透させて蒸発させることで発生します。この対流メカニズムは、以下に示すように、ニュートンの冷却の法則によって数学的に説明されます。

q =h A(Ts – Tw)

ここで、hは熱伝達係数、「A」は鋼ストランドの表面積、Tsは鋼の表面温度、Twはスプレー水温です。

シェルの成長

シェルの成長は、フィックの法則から確実に予測できます。次の式を使用して、鋼が完全に凝固する鋳造距離(L)を計算します。

L =V /(D / K)²

ここで、Dは鋼シェルの厚さ、Lはモールド鋼メニスカスからの鋳造距離(凝固が始まる場所)、Vは鋳造速度、Kは主に鋼種と機械設計に依存する経験的定数です。

ストランドの封じ込め

封じ込め領域は、二次冷却領域の不可欠な部分です。一連の保持ロールにはストランドが含まれており、反対側のストランド面にまたがっています。エッジロールの封じ込めも必要になる場合があります。この領域の焦点は、凝固シェルが自立するまでストランドのガイダンスと封じ込めを提供することです。

製品の品質の妥協を避けるために、ローラーの配置とストランドの曲がりの解消に関連するストレスを最小限に抑えるように慎重に検討する必要があります。したがって、間隔やロールの直径などのロールレイアウトは、ロールの膨らみと液体/固体の界面ひずみを最小限に抑えるように慎重に選択されています。

ストランド自体は、機械の高さに関連するヘッド圧力からの膨らんだ静圧を有する液体コアを含む固化シェルであるため、ストランドのサポートにはストランドの形状を維持する必要があります。最も懸念される領域は、マシンの上位にあります。ここでは、膨らみ力は比較的小さいですが、シェルは薄く、最も弱いです。この固有の弱点を補い、シェルの破裂とその結果生じる溶鋼の破裂を回避するために、ロールの直径は小さく、間隔が狭くなっています。金型のすぐ下では、通常、4つの面すべてがサポートされ、マシンの下部の領域では広い面のみがサポートされます。

曲げと矯正

ストランドの封じ込めと垂直面から水平面への誘導にとって同様に重要なのは、曲げを解く力とまっすぐにする力です。曲がりがなくなると、ソリッドシェルの外側の半径は張力を受け、内側の半径は圧縮されます。結果として生じるひずみは、鋳鋼グレードの機械的特性とともに円弧半径によって決定されます。外径に沿ったひずみが大きすぎると、亀裂が発生し、鋼の品質に深刻な影響を与える可能性があります。これらのひずみは通常、製品を水平面に徐々にまっすぐにするために半径が徐々に大きくなる多点曲げ解除プロセスを組み込むことによって最小限に抑えられます。

製造プロセス