高炉へのコークス炉ガス注入

高炉でのコークス炉ガス注入

鉄鋼業はエネルギーの主要な消費者の1つであり、したがって二酸化炭素(CO2)の高排出の原因となっています。ほとんどの製鉄所で特定のCO2排出量が著しく減少しているにもかかわらず、2013年に1606百万トンのレベルに達した鉄鋼生産の継続的な増加により、CO2排出量の総量は世界中で増加しています。特に製鉄プロセスからのエネルギー消費とガス排出を最小限に抑えるという需要の高まりに直面しています。副産物ガスの効率的な使用は、エネルギー量が多く、コストがかかるため、鉄鋼プラントの操業の収益性にとって本質的に重要です。現代の高炉へのコークス炉ガス(COG)の注入は、低炭素製鉄、エネルギー節約、排出削減を達成するための鉄鋼業界にとって効果的な手段の1つです。

コークスは製鉄プロセスへの重要な投入物であり、コークス炉で石炭を加熱することによって生産されます。コークスを作るために、石炭は酸素のない状態で加熱され、そこから揮発性物質を追い出します。 COGは、製鉄所に通常設置される副産物のコークス炉電池の場合、プロセスの副産物として生成されます。副産物のコークス炉でのコークス製造中に生成されるCOGの具体的な量は、石炭装入物の揮発性物質に応じて、290〜340 N cum/tの石炭装入量の範囲です。

COGは現在、高炉ストーブ、焼結プラントの着火炉、圧延機の加熱炉、発電所の発電のために、タール、ナフタレン、原料ベンゼン、アンモニア、硫黄から洗浄した後に使用されています。

COGは、約55%-58%のH2、25%-27%のCH4、6%-7%のCO、および少量のCO2、N2、炭化水素、その他の元素で構成される組成を持っています。 COGの組成は水素に富んでいるため、還元プロセスでの利用で近年注目を集めています。

COGは高炉の還元剤にもなり得ます。 COG注入は、高炉(BF)のレースウェイに大量のコークス炉ガスを注入するプロセスです。これは、補助的な炭素源を提供するだけでなく、高炉での反応のための冶金コークスの必要性を減らすことに加えて、溶鉄の生産をスピードアップします。 COG注入技術は、高炉からのSO2排出量だけでなく絶対CO2排出量も削減します。

高炉へのガス注入を伴う試験は、1990年代半ばに米国で行われました。

USS(US Steels)は、エネルギーを節約し、コストを削減するために、ペンシルバニア州ピッツバーグのすぐ外にあるMon Valleyの工場で、高炉でCOGを使用できるシステムを開発しました。北米の他の鉄鋼メーカーがこれを試みましたが、USSは高炉でCOGを使用することに成功した最初の企業です。これを達成するために、USSはガスを徹底的に洗浄し、その圧力を高め、改良された高炉羽口を使用します。このプロジェクトの実施には約600万米ドルの費用がかかり、年間610万米ドルの節約になり、1年弱の単純な回収が可能になりました。コスト削減に加えて、高炉へのCOGの注入も、エネルギー消費量とCO2排出量の削減に貢献しました。

高炉へのCOGの注入は、レースウェイの状態と鉄鉱石の還元に影響を及ぼします。ブラスト酸素による羽口の前でのCOG炭化水素の燃焼は、一酸化炭素と水素ガスの発生をもたらし、N2のためにガスを還元する可能性を高めます。 BFで天然ガスをCOGに置き換えることについて実施された理論計算と商業試験では、コークス消費量が少なく、溶銑生産量が多いことが示されました。 COGの効率が高いのは、天然ガスに比べて炭化水素の含有量が3.5〜4倍少ないためです。これにより、羽口炉床での燃焼が改善され、コークス塔が活性化され、炉内のガス利用率が向上します。高炉へのCOG注入により、BFトップガスのより高い体積とより高い発熱量を生成できることが注目されています。また、COG注入による平均温度は、ランスの先端からの距離とともに上昇します。

レースウェイの状態は非常に複雑であり、羽口の状態、したがって還元性ガスの燃焼にも影響を与えることを指摘しておく必要があります。さらに、COG注入の場合、より完全な燃焼とガスの高い発熱量(通常の立方メートルあたり約4000〜4400 kcal)により、温度上昇が高くなります。

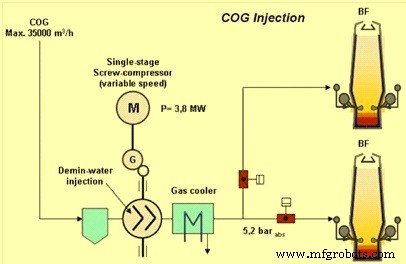

羽口レベルで注入されたCOGは、通常、熱風の酸素富化を伴います。 COGは噴射のために圧縮する必要があるため、コンプレッサーユニットが必要です。これは消費電力の増加を意味します。エアブラストに酸素を注入すると、ガスの比流量が減少し、羽口の最高温度が低下し、軌道断熱火炎温度(RAFT)が上昇します。これらの影響は、COGの注入によって補償されます。したがって、羽口レベルでの酸素とCOGの組み合わせ注入は、高炉の生産性を向上させます。熱風の酸素富化が1%になるごとに、生産性が2〜0%〜2.5%向上します。高炉へのCOG注入の代表的な概略図を図1に示します。

図1高炉へのCOG注入の概略図

高炉へのCOGの注入は、約30〜280 N cum/tHMの範囲の異なる注入速度でいくつかの国で実施されています。一部の高炉では、統合プラントでの無料利用が制限されているため、COGが注入されるのはたまにしかありません。現時点での必要性に応じて、ガスを高炉と利用可能なガスの他のユーザーとの間で移動できるため、COG利用の柔軟性を高めることができます。したがって、高炉に注入されたガスは、外部ソースから購入する必要がある代替の還元剤に置き換わります。

また、高炉羽口でのCOG注入の最大レベルは、熱化学的条件により0.1トンCOG/tHMと考えられることが報告されています。通常達成されるコークス/COG交換率は、天然ガス(NG)の0.8-0.85 kg / N cumと比較して、0.4-0.45 kg / N Cum(約0.98トンのコークス/ COGのトン)です。

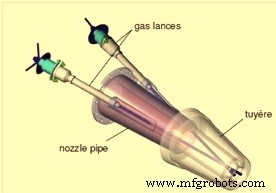

スウェーデンのMEFOSによって、還元ガスを注入する際の燃焼をシミュレートするための高炉内の注入羽口の数学モデルが開発されました。高炉羽口へのCOGの噴射に関する数学的モデリングは、1つのランスと比較して2つの噴射ランスを使用することでより良い燃焼条件とより高い噴射率が達成されることを示しました。シングルランスでCOGを注入すると、(i)温度と速度の非常に不均一なビュー、(ii)流れが高速でレースウェイの端に到達する、(iii)レースウェイの端で最高温度に達する、および( iv)羽口の過熱はありません。 2つのランスでCOGを注入すると、(i)侵入深さが大幅に減少し、(ii)温度、速度、ガス濃度の分布がより均一になり、(iii)重油注入と同様に燃焼がより均一になり、(iv)過熱がなくなります。羽口。一般的な高炉での1つまたは2つのランスの使用に関連するその他のポイントを以下に示します。

- 1つの注入ランスを使用する場合、最大注入量は10,000 N cum/hです。注入量が多い場合、ガスの一部は羽口で燃焼せず、高炉に未燃のまま入ります。

- 2つの噴射ランスの場合、燃焼条件が改善されたため、最大噴射量は15 000 N cum/hに増加します。ガスの入口速度が低く、羽口パイプ内の乱流が強化され、コークス炉ガスの多くが爆風と接触している、つまり反応領域が大きいほど、条件は良好です。

- ランスの注入角度を変えることによる予測結果への影響は明らかではありません。

典型的な羽口ランスシステムの概要を図2に示します。これには、COG注入用の2つの注入ランスが含まれ、ブラストパイプ、ブラストパイプ、および銅製羽口に挿入されます。

図22つのランスを備えた典型的な羽口ランスシステム。

製造プロセス