亜炭を乾燥させるためのWTA技術

亜炭を乾燥させるためのWTAテクノロジー

亜炭を乾燥させるためのWTA(Wirbelschicht Trocknung Anlage)技術は、ドイツの会社RWEPowerAGによって開発されました。 WTAはドイツ語の略語で、内部廃熱を利用した流動床乾燥を表します。 RWE Power AGは、このテクノロジーに関して多数の特許を保有しています。

最初の蒸気流動床乾燥機は、ドイツのケルン近郊のフレッヒェンにあるWTA-1実証プラントとしてRWEによって開発されました。処理能力は、粒径が0mmから6mmの生褐炭で、1時間あたり53トンです。毎時25トンの蒸発能力。 1993年から1999年までの20,000時間のテスト運用中に、WTA-1デモンストレーションプラントと乾燥暖房用の蒸気圧縮システム(亜炭石炭用途で世界で初めて採用)が非常に良好かつ確実に機能することが証明されました。

さらなる理論的研究とWTA-1プラントの試験運転の評価により、技術的および経済的なプロセス最適化のさらなる可能性が明らかになりました。開発のいくつかの代替案が検討され、粒子サイズの縮小がさらなる改善の可能性が最も高いことが明らかになりました。

1999年、RWEは、フレッヒェンのWTA-1プラントのすぐ隣に、細粒WTAプロセス用のWTA-2と呼ばれるテストプラントを建設しました。この新しいプラントの設計能力は、いくつかの最適化ステップで、当初の1時間あたり16.4トンの褐炭の原料と8トンの蒸発能力から、28.7トン/時の原料炭のスループットと13.1トンの水蒸発能力に増加しました。 2011年までにプラントが合計8,200時間稼働している間、1時間あたり。

RWEは、レニッシュ亜炭地区のさまざまな亜炭を使用したWTA-2プラントの操業からの豊富な経験に基づいて、2005年にニーダーアウセムの石炭イノベーションセンターに商用サイズのWTAプロトタイププラントを建設することを決定しました。設計能力は、生褐炭のスループットが1時間あたり210トン、乾燥亜炭が1時間あたり110トン、蒸発能力が1時間あたり100トンでした。これは、8倍以上のスケールアップステップを表しています。このプラントは、産業型プロセス制御システムと安全機能を備えた生産プラントとして設計されました。 2006年から2008年の間に建設され、2008年12月に最初の褐炭が乾燥しました。ニーダーアウセムの設計の代わりに、主要な石炭の流れのすべてのコンポーネントを鉄骨構造に重ねて設置することもできます。

現在、この技術は1000MWの容量のニーダーアウセム発電所で機能しています。 1時間に210トンの原炭を処理できるこのシステムは、1時間に100トンの水を蒸発させる能力があり、世界最大の褐炭乾燥プラントです。 1時間に110トンの乾燥亜炭を生成できます。

褐炭は通常、ガス状および液体製品を製造するために処理する際に高品質の固体燃料に変換されます。この処理では、水分含有量を10%から20%に減らす必要があります。基本的なプロセス技術の操作であるため、亜炭の乾燥により、褐炭の品質も向上します。エネルギー効率の高い乾燥方法は、プロセス全体のエネルギーバランスを改善します。亜炭の処理と乾燥のための最新の方法として、WTA技術が使用され、上記のすべてのプロセスに適合しています。褐炭を精力的に利用するプロセス全体の最適化と排出量の削減に大きく貢献します。水分含有量の増加に伴って乾燥のためのエネルギー投入量が増加するため、WTA技術によって達成される効率の改善は一定の値ではありません。水分含有量が高いほど、効率が向上する可能性が高くなります。

発電に伴う煙道ガスの排出量は、燃料投入量と発電所の効率に正比例します。 WTAテクノロジーによる効率の向上は、この排出量の削減に直接役立ちます。

亜炭の従来の乾燥では、石炭は、900℃から1,000℃の範囲の温度で蒸気発生ボイラー炉から引き出され、粉砕のために粉砕機に向けられる高温の煙道ガスを使用して乾燥される。そこでは、高温の煙道ガスが、褐炭を粉砕している間、褐炭から水分の多くを引き出します。この組み合わされたプロセスが分離され、乾燥と粉砕に分離されると、褐炭はより高いエネルギー効率で低温で乾燥することができます。褐炭を予備乾燥すると、発熱量(CV)が上昇し、バックアップ燃料なしで従来の蒸気ボイラーでの燃焼に使用できるようになります。

蒸気乾燥法

石炭の蒸気乾燥は、数年前まで石炭乾燥のニッチな存在に委ねられてきた乾燥方法です。 1979年に、ポッター等。は蒸気乾燥の原理を取り入れており、実験室での試験で、褐炭はわずかに過熱された蒸気を使用して固定流動床で乾燥できることが示されています。

2つの側面により、褐炭の蒸気乾燥は非常に興味深いものになっています。一つ目は、褐炭1トンあたり0.5トン程度の大量の水を褐炭から除去する必要があることです。 2番目の側面は、亜炭が吸湿的に振る舞うという事実です。つまり、褐炭の水分含有量は周囲の大気と平衡になり、特定の褐炭の場合、それは水蒸気の圧力と温度の関数にすぎません。

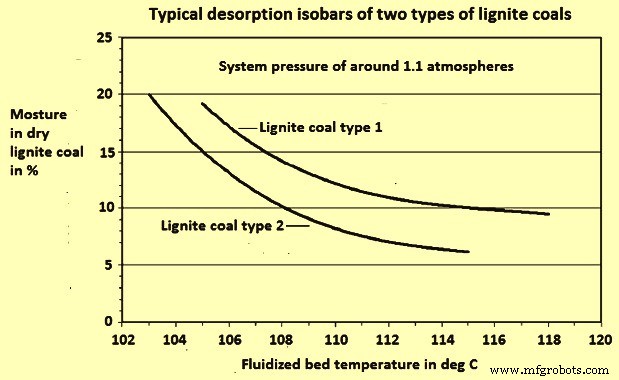

一定の圧力、たとえば大気圧での純粋な蒸気中での亜炭の乾燥中、平衡水分は温度の関数にすぎません。この関係を表す曲線は、脱着同重体として知られています。乾燥した亜炭の水分は、蒸気雰囲気と平衡になるのに十分な時間乾燥されていれば、乾燥時間に依存しないため、これはプロセス制御の観点から特に興味深い。また、褐炭は、染色機にどれだけ長く保持されていても、平衡に達すると水分含有量が変化しなくなるため、「過剰乾燥」することはできません。脱着同重体は亜炭の品質に依存します。システム圧力約1.1気圧での2種類の褐炭のこの依存性を図1に示します。図1は、約110度の温度で種類1の褐炭で約12%の平衡含水率に達していることを示しています。 C、タイプ2の石炭では、107℃の温度に達します。

図1亜炭の典型的な同重体

亜炭の乾燥に蒸気を使用することには、次のような利点があります。

- 乾燥は不活性雰囲気で行われるため、乾燥亜炭の爆発の可能性があるため、高度な自然安全性が確保されます。

- 乾燥亜炭の含水率は、単に一定圧力での温度の関数です。

- 乾燥温度は比較的低いです。

- 乾燥蒸気のほぼ100%が蒸気で構成されているため、等温的に凝縮します。したがって、それは賢明な方法で積極的に使用できる魅力的な廃熱源です。

- 蒸気の凝縮により、大量の蒸気放出と粉塵放出が回避されます。

- 回収された凝縮水は、プラントの水要件を満たすのに役立つ利用可能な水源です。

WTAプロセスと流動床乾燥機

生の亜炭は、直接直列に接続された2つの粉砕機で2mm未満のサイズに粉砕されます。粉砕後、石炭は流動床乾燥機に供給され、流動媒体は乾燥プロセスから生じる蒸気です。水の蒸発は、流動乾燥機に統合され、蒸気で加熱された熱交換器によって、わずかな過圧下で110℃で発生します。乾燥室での褐炭の滞留時間は60分から90分の範囲です。

静止床を離れる乾燥石炭は、最初にサイクロンで、次に電気集塵器で付随する蒸気から分離されます。サイクロンの出口の蒸気は床の流動化に使用される蒸気であり、電気集塵器の出口の蒸気は大気中に放出されます。さらに、ベッドの底にある石炭の粗い抽出があり、中間冷却器を通過した後、サイクロンと電気集じん器で分離された石炭と混合されます。

石炭の乾燥に必要な熱は外部蒸気によって供給されます。外部蒸気は通常タービンから取り出され、熱伝達はベッド内にあるチューブの束で行われます。流動床での乾燥は粒子サイズをさらに小さくするので、乾燥機を出る乾燥石炭は、通常、1mm未満の粒子サイズを有し、約9%が1mmを超える。乾燥石炭の含水率は約12%です。流動床温度を制御することにより、含水率を調整し、所望の値に一定に保つことができます。 WTAプロセスは、褐炭ベースの発電におけるCO2排出量を削減するための重要な技術です。

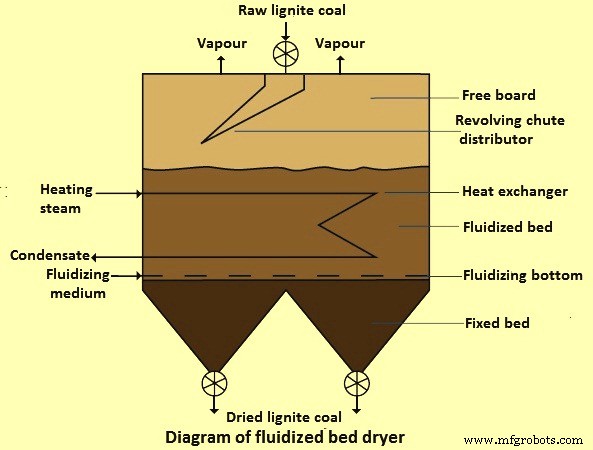

亜炭は、スターフィーダーを介して乾燥機に供給されます。乾燥機はわずかな過圧下にあります。ドライヤーの上部には、WTA技術のために特別に開発されたシステムが設置されています。それは、流動床の表面全体に事前に粉砕された生の亜炭を分配します。流動床は、低圧蒸気によって、または代替プロセスに応じて、再圧縮された蒸気によって加熱されます。これは、褐炭の乾燥時に発生する蒸気です。加熱蒸気の圧力は約3〜4気圧です。旋回(流動化)の場合、使用されるシステムは、褐炭の特定の乾燥条件に適合します。流動化底部の下で、乾燥亜炭はスターフィーダーを介して固定床から排出されます。乾燥機は、高い比容量とコンパクトな設計を備えています。流動床乾燥機を図2に示します。

図2流動床乾燥機の図

WTAプロセスの原則

WTAプロセス技術は、わずかな過圧で膨張が少ない固定流動層の原理を利用することに基づいています。これは、一般的に空気の上昇流によって「浮遊から流動」状態に変換される固体粒子の層です。乾燥に必要なエネルギーは、蒸気で加熱される流動床乾燥機に設置された熱交換器を介して供給されます。流動媒体を介して供給されるエネルギーはごくわずかです。したがって、乾燥機の流動化フローとエネルギー要件は、互いに独立して制御できます。

熱交換器と流動床の間の熱伝達は非常に良好であり、わずかな温度差でも高い熱流を実現できます。その結果、コンパクトな設計にもかかわらず、乾燥機は高い蒸発能力を持っています。また、粉砕後の生褐炭は、その凝集性により大量に流動化することが事実上不可能であるため、流動床は一般に、新たに粉砕した生亜炭を添加した担体媒体としての乾燥亜炭の混合床として設計されている。

乾燥は、ほぼ100%純粋で、わずかに過熱された水蒸気雰囲気で行われます。このプロセスでは、関係する蒸気の温度と亜炭の残留水分との間で一定の圧力で平衡に達します。

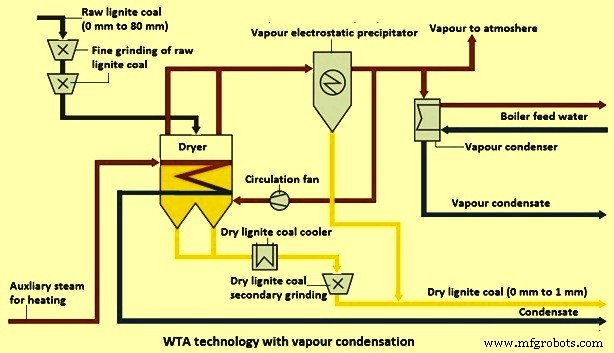

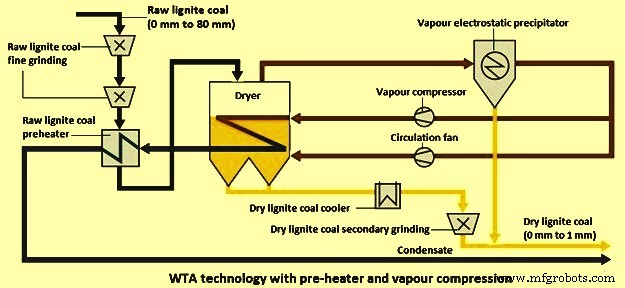

蒸気雰囲気中での亜炭の乾燥の利点は、石炭の蒸発した水が等温的に、すなわち一定の温度で凝縮することであり、その結果、エネルギー的に効率的な方法で使用することができる。蒸気使用の2つの概念が産業規模で開発されました。これらは、(i)統合されたリグナイト石炭予熱の有無にかかわらず、乾燥機の熱交換器を加熱するためのオープンヒートポンププロセスとしての機械的蒸気再圧縮です(図3b)。 )Niederaussemで実施されている、発電所プロセスでのボイラー給水などの予熱のための蒸気凝縮(図3a)。

図3a蒸気凝縮を伴うWTAテクノロジー

2つのバリアントをWTAプロセスに統合できます。それらは、乾燥プロセスのエネルギー効率を高め、排出量を削減します。生成された蒸気凝縮物は、工業用水として使用できます。蒸気の利用に使用されるシステムの選択は、とりわけ、乾燥要件とプロセス全体への統合に依存します。

生亜炭の粒度

WTA乾燥プロセスは、(i)粗い粒子サイズ(0mmから6mm)と(ii)細かい粒子サイズ(0mmから2mm)の2つの入力粒子サイズ用に開発されました。粗粒度の代替案は、高温ウィンクラープロセスでのガス化や亜炭のコークス化など、下流のプロセスで最小粒径の乾燥亜炭が必要な場合に使用されます。他のすべてのプロセスでは、技術的にも経済的にもはるかに魅力的なオプションであるため、通常、細粒度の代替が使用されます。特に、従来の発電所の予備乾燥段階として、最大粒径1 mmの乾燥亜炭は非常に微細であるため、ボイラーで直接燃料として使用できるため、細粒度WTAプロセスが有利です。

鉱山の褐炭の必要な直接微粉砕のために、RWEは、2つの粉砕段階を直列に接続して、原料の褐炭の粒径を約80mm未満から目的の褐炭に縮小する特別なプロセスを開発しました。 2mm未満の値。図3bは、乾燥プロセスで蒸気エネルギーを使用するための、上流の微粉砕と統合された機械的蒸気圧縮を備えた、細粒WTAプロセスの代替プロセスの全体的なプロセスを示しています。

蒸発した石炭水(蒸気)は電気集じん器で洗浄され、コンプレッサーで約4気圧に再圧縮されるため、水蒸気を使用してドライヤーに設置された熱交換器を加熱できます(図3b)。蒸気凝縮物の顕熱は、生の亜炭を約65℃から70℃に予熱するために使用されます。したがって、蒸気からのエネルギーは、乾燥機のエネルギー需要をカバーするために利用されます。

図3b予熱器と蒸気圧縮を備えたWTAテクノロジー

浄化された水蒸気の一部は、生の亜炭の流動化のために乾燥機に再循環されます。乾燥亜炭は、必要に応じて冷却され、WTAプラントに統合された粉砕機を使用して1 mm未満の粒径に再粉砕されるため、発電所のボイラーでの燃焼に直接使用できます。

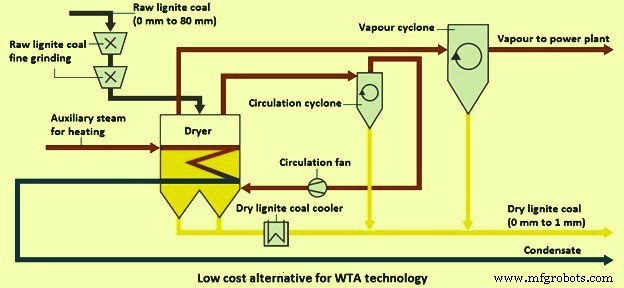

乾燥機からの蒸気は、発電所の水-蒸気サイクルでボイラー給水を予熱するためにも使用できます。また、水蒸気を使用しない低コストの代替案(図3c)も実現可能です。この代替品は、水分と灰分が多い亜炭のCVを改善するために設置できます。

図3cWTAテクノロジーの低コストの代替案

WTAプロセスは、高い比容量と低い加熱蒸気圧が特徴です。したがって、各乾燥機ユニットで非常に高い乾燥出力を達成できます。さらに、スペースを節約する設計と、生および乾燥亜炭の統合された微粉砕システムにより、プラント全体も比較的コンパクトなままです。

WTA技術を使用した亜炭の乾燥の利点

WTA技術を利用した亜炭の乾燥の利点は次のとおりです。

- 低温での乾燥による高いエネルギー効率と、蒸気凝縮または機械的蒸気圧縮のいずれかによる蒸発した石炭水のエネルギー使用。

- 不活性雰囲気で乾燥するため、操作において非常に安全な技術。これにより、炭塵と空気の爆発的な混合を回避できます。

- ドライヤーユニットは高い乾燥能力を備えています。

- 生の亜炭微粉砕システムが統合されており、必要に応じて二次乾燥亜炭石炭も粉砕されるため、設計はコンパクトです。

- 高エネルギー蒸気を利用することで、蒸気やほこりの大量排出を回避できます。蒸気凝縮物は、計画で使用できる水源です。

- プラントエンジニアリングは、乾燥要件のニーズに応じて柔軟に対応できます。

- この技術は、乾燥方法と原料炭の含水率に応じて、発電所の効率を4%から6%向上させます。

製造プロセス