溶接プロセス

溶接プロセス

溶接は、合体を引き起こして材料を接合する製造プロセスです。溶接は通常、ワークピースを溶かし、フィラー材料を追加して溶融材料のプールを形成することによって実行されます。溶融材料のプールは、熱と組み合わせて使用されることもある圧力で、またはそれ自体で溶接を生成するために、冷却されて強力な接合部になります。これは、ワークピースを溶かすことなく、ワークピース間で低融点の材料を溶かしてそれらの間に結合を形成するはんだ付けおよびろう付けとは対照的です。溶接には通常、材料を溶かすための高温ゾーンを生成するための熱源が必要ですが、温度をあまり上げずに2つの金属片を溶接することも可能です。

固相接合にはいくつかの方法があります。これらの方法では、プロセスで熱が発生しますが、電極が溶けることはありません。また、ワークが密着しているため、接合時に空気が抜けます。通常の溶接では、溶融して固化した材料は通常、同じ組成の鍛造材料よりも弱いです。固相接合ではそのような溶融は起こらないので、この方法は高品質の接合を生成することができます。性質が異なる金属も、これらの方法で容易に溶接できます。通常の溶接プロセスでは、溶融中に脆い金属間化合物が形成されるため、異種金属の接合には問題があります。

現代の溶接技術は、19世紀の終わりの直前に、局所的なゾーンで高温を生成する方法の開発から始まりました。採用されているさまざまな方法と基準があり、新しい改良された溶接方法が引き続き模索されています。

さまざまな溶接プロセスには独自の利点と制限があり、特別な特定のアプリケーションに必要ですが、手動金属アーク(MMA)溶接は、溶着する全溶接金属の点で引き続き支配的な位置を占めています。溶接プロセスは、次の基準に基づいて分類できます。

- フィラー材料の有無にかかわらず溶接–溶接は、フィラー材料の適用の有無にかかわらず実行できます。フィラー材料なしで溶接が行われる場合、それは「自生溶接」と呼ばれます。以前はガス溶接のみが、フィラー材料の有無にかかわらず接合を実現できる溶融プロセスでした。ただし、他の多くの溶接プロセス(TIG、電子など)の開発により、これらのプロセスは両方のカテゴリに分類されるため、このような分類は混乱を招きました。

- 溶接のエネルギー源–化学、電気、光、音、機械的エネルギーなどの多くのエネルギー源が使用されます。ただし、化学エネルギーを除いて、他のすべての形式のエネルギーは電気エネルギーから生成されます。したがって、この基準は適切な分類のための適切な基準ではありません。

- アーク溶接と非アーク溶接–この分類では、すべてのアーク溶接プロセスが1つのクラスに分類され、他のすべてのプロセスは非アーク溶接クラスに分類されます。ただし、この分類では、いずれかのクラスをエレクトロスラグ溶接(ESW)やフラッシュ突合せ溶接などのプロセスに割り当てることは困難であるため、このような分類も完全ではありません。

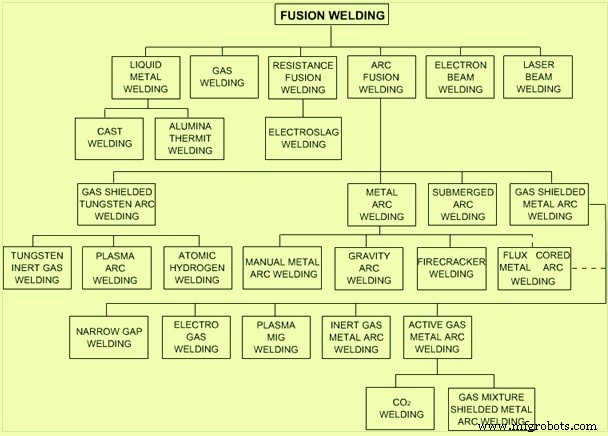

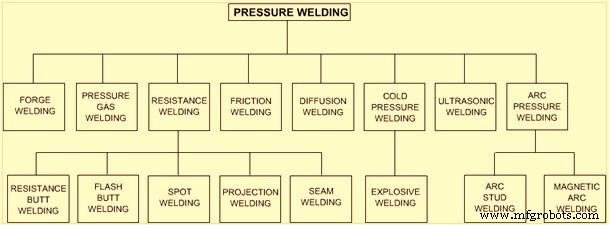

- 融合および圧力溶接–この分類は、熱源およびフィラー材料の有無に関係なく、両方のカテゴリのすべてのプロセスを対象とするため、最も広く使用されている分類です。融接には、溶融金属が圧力下で固化するプロセス、または半固体金属が圧力下で冷却されるプロセス(抵抗スポット溶接やアークスタッド溶接など)が含まれます。溶融溶接と圧力溶接のプロセスをそれぞれ図1と図2に示します。

図1融接プロセス

図2圧力溶接プロセス

主な溶接プロセスを以下に簡単に説明します。

ガス溶接 –オキシアセチレンガス溶接は、さまざまな金属を接合するために使用される最も重要なプロセスです。ガス溶接では、アセチレンの代わりにLPG、メタン、水素などの他の燃料ガスを使用することもできます。ガス酸素比の比率に応じて、(i)還元火炎、(ii)中性火炎、(iii)酸化火炎の3種類の火炎が得られます。還元炎(浸炭炎とも呼ばれます)には未燃炭素があり、溶接中に溶接部に追加される可能性があります。浸炭炎は、高炭素鋼の溶接、または低炭素鋼または軟鋼の表面の浸炭に適している場合があります。中性炎は、鋼やその他の金属の溶接に常に使用されます。酸化炎では、内部ゾーンが非常に小さくなり、大きな音が発生します。酸化炎は可能な限り最高の温度を与えます。オキシアセチレン炎の最高温度は約3200℃で、この熱濃度の中心は白い円錐の先端から少し離れています。酸化炎は通常、溶接金属に酸素を導入するため、鋼の溶接には適していません。

溶接トーチには、酸素とアセチレンが混合され、混合物がトーチの先端で点火される混合チャンバーがあります。溶接は2つの方法で実行できます。フォアハンド技術では、トーチは溶接の方向に移動し、トーチは溶接堆積物に対して65度傾斜します。バックハンド技術では、トーチは溶接されていない領域に対して45度傾斜しています。ガス溶接は、アーク溶接ほど炎が貫通しないため、薄いプレートやシートに適しています。溶接時間は比較的長く、熱影響部(HAZ)と歪みはアーク溶接よりも大きくなります

MMA溶接 または被覆アーク溶接(SMAW) –スティック溶接またはフラックスシールドアーク溶接(FSAW)とも呼ばれます。それは非常に柔軟性があり、広く使用されているアーク溶接プロセスです。それは、覆われた金属電極とワークピースの間にアークを打つことを含みます。アークの熱により母材と電極が溶け合い、冷却すると連続した固体の塊が形成されます。溶接電源からのACまたはDCの形式の電流を使用して、電極と接合される金属の間に電気アークを形成します。溶接が行われると、電極のフラックスコーティングが崩壊し、シールドガスとして機能する蒸気を放出し、スラグの層を提供します。これらは両方とも、溶接領域を大気汚染から保護します。 MMA溶接は、鋼、ステンレス鋼、鋳鉄、および多くの非鉄鋼の接合に使用できます。多くの軟鋼および高強度炭素鋼では、これが好ましい接合方法です。

サブマージアーク溶接(SAW) –溶接プロセスは、溶接とアークゾーンがフラックスのブランケットの下に沈んでいるため、そのように名付けられました。 SAWは、フラックス材料のブランケットの下で、裸の電極とベース材料の間の電気アークを使用して金属を加熱します。フラックス材料は、溶融すると導電性になり、電極とワークピースの間に電流が流れる経路を作成します。このプロセスでは、磁束によってシールドされた連続した単線電極を使用します。フラックスは、溶融池を大気から保護しながら、溶接中にアークを安定させるように作用します。フラックスブランケットは、通常SMAWの一部である紫外線とヒュームを遮蔽しながら、スパッタとスパークを防ぎます。また、冷却中に溶接部を覆って保護し、溶接物の組成とその特性に影響を与える可能性があります。 SAWは通常自動化されていますが、半自動化されたシステムも利用できます。電流はACまたはDCのいずれかであり、自動システムの場合、電極は単線または複数の単線または管状の線、またはストリップにすることができます。溶接は、粒状フラックスと溶融溶接プールの流動性を使用するため、フラットまたは水平位置でのみ実行できます。このプロセスでは、高い溶着速度を実現でき、非常に厚い材料と薄い材料を溶接できます。

フラックス入りアーク溶接(FCAW) – FCAWは、SMAWの代替として1950年代初頭に開発されました。 SMAWに対するFCAWの利点は、スティック電極を使用しないことです。これは、FCAWがSMAWに関連する制限の多くを克服するのに役立ちました。このプロセスは、溶接速度と携帯性が高いため、広く使用されています。これは、炭素鋼、ステンレス鋼、および低合金鋼用に設計された半自動または自動溶接プロセスです。これは、電気アークを使用して、連続管状溶加材電極と母材の間に合体を生成し、シールドガスの有無にかかわらず行うことができます。 FCAWには、フラックスと定電圧、またはまれに定電流溶接電源を含む、連続的に供給される消耗性管状電極が必要です。外部から供給されるシールドガスが使用されることもありますが、多くの場合、フラックス自体が大気からの必要な保護を生成するために使用され、溶接部を保護するガス保護と液体スラグの両方を生成します。ガスシールドフラックス入りワイヤでは、シールド剤は管状電極内に含まれるフラックスによって提供されます。外部から供給されるガスは、電極のコア要素を増強して、溶融金属の大気汚染を防ぎます。シールドガスを使用する場合、プロセス装置はガスメタルアーク溶接で使用されるものと実質的に同じです。特殊な電圧検出フィーダーを使用すると、定電流溶接電源で高品質のフラックス入り溶接を行うことができます。このプロセスは、正しい溶加材とパラメータを選択して、すべての位置の溶接に適しています。

ガスメタルアーク溶接(GMAW) –これは金属不活性ガス(MIG)溶接とも呼ばれます。 GMAWは、通常は外部から供給されるガスによってシールドされた、連続した固体の消耗電極の自動供給を組み込んだアーク溶接プロセスです。このプロセスは、鋼、アルミニウム、ステンレス鋼、銅などの金属を溶接するために使用され、適切な溶接パラメータと機器が選択されている場合は、任意の位置で溶接するために使用できます。 GMAWは直流電極正極性(DCEP)極性を使用し、装置は自動アーク制御を提供します。溶接工が行う必要のある手動制御は、ガンの位置決め、ガイド、および移動速度のみです。このプロセスでは、溶加材がスプールに保管され、ローラーによって駆動され(電流がワイヤーに供給されます)、チューブを介して「トーチ」に送られます。スプールに大量のフィラーワイヤーがあるということは、プロセスが連続的であると見なすことができ、中断のない長い溶接を簡単に行うことができることを意味します。不活性ガスもチューブに沿ってトーチに供給され、ワイヤーの周りに存在します。ワイヤーとワークピースの間にアークが発生し、アークの温度が高いため、ほぼ瞬時に溶接プールが形成されます。このプロセスで重要な問題は、正しいガス混合物の選択、その流量、溶接ワイヤの速度、および電流です。これらが設定されると、必要なスキルレベルはオキシアセチレンプロセスよりも低くなります。このプロセスは簡単に自動化できます。現在、GMAW溶接はロボットによって一般的に行われています。 GMAW溶接プロセスは、鋼やアルミニウムに広く使用されています。不活性ガスシールドは溶接部を清潔に保ちますが、プロセス設定によっては、溶接部に隣接して金属の小球が飛び散り、除去しないと外観が損なわれる場合があります。

タンデム溶接 –従来のGMAWシステムと比較して、タンデム溶接では2本のインラインワイヤを前後に使用します。溶接ワイヤは同時に供給され、同じトーチに取り付けられた独立したコンタクトチップを使用して溶かされます。その結果、スパッタが少なく、従来のシステムの最大3倍の堆積速度と移動速度で優れた溶接品質が得られます。このプロセスには、自動化されたアプリケーションにとって理想的な特性があります。

タングステン不活性ガス(TIG)またはガスタングステンアーク溶接(GTAW )–これは、非消耗性のタングステン電極、不活性または半不活性ガス混合物、および別個のフィラー材料を使用する手動溶接プロセスです。薄い材料の溶接に特に有用なこの方法は、安定したアークと高品質の溶接が特徴ですが、かなりのオペレータースキルが必要であり、比較的低速でしか実行できません。このプロセスでは、非消耗性のタングステン電極が使用され、これとワークピースの表面の間にアークが発生します。 GTAWは、ほとんどすべての溶接可能な金属に使用できますが、ほとんどの場合、ステンレス鋼と軽金属に適用されます。高品質の溶接が非常に重要な場合によく使用されます。

プラズマアーク溶接(PAW) –PAWはGTAWのバリエーションです。このプロセスではタングステン電極を使用しますが、プラズマガスを使用してアークを生成します。アークはGTAWアークよりも集中しているため、横方向の制御がより重要になり、一般に技術が機械化されたプロセスに制限されます。収縮プロセスにより、アーク電圧と発生するイオン化の量が大幅に増加します。アーク温度を上げることに加えて、プラズマの最も高温の領域は、ノズルの外側から作業面に向かって下に拡張されます。全体的な結果として、より高温でより集中した熱源が得られ、熱伝達効率が大幅に向上し、移動速度が速くなります。手動で使用する場合は、高度なオペレータースキルが必要です。電流が安定しているため、GTAWプロセスよりも広い範囲の材料の厚さでこの方法を使用できます。それははるかに速く、マグネシウムを除くGTAWのようにすべての材料に適用することができます。ステンレス鋼の自動溶接は、このプロセスの重要なアプリケーションの1つです。

レーザービーム溶接(LBW) – LBWは、コヒーレント光の集中ビームからの熱を利用して2つの材料を結合する自動化されたプロセスです。このプロセスは、鋼、ステンレス鋼、アルミニウム、チタン、ニッケル、銅を含むすべての金属を溶接するために使用され、歪みが少なく、スラグやスパッタがなく、高い機械的特性と移動速度を実現します。溶接は溶加材の有無にかかわらず行うことができ、多くの用途では、溶融池を保護するためにシールドガスが使用されます。使用する機器は、溶接速度が非常に速く、レーザービームの影響を受ける領域が小さいため、多額の設備投資と高度なオペレータースキルが必要です。

電気抵抗溶接 –これは非融接プロセスです。接触する2つの金属表面の小さな領域に大電流を流すと熱が発生します。発生する熱Hは、H =I²×R×tで与えられます。ここで、Iは電流、Rは界面の抵抗、tは電流の印加時間です。温度上昇が十分な場合、加熱された界面に大きな圧力を加えて溶接継手を形成します。プロセス変数は、電流、電流の印加時間、圧力、圧力の印加時間、溶接される材料、およびそれらの厚さです。抵抗溶接には主に5つのタイプがあります。これらは、(i)スポット溶接、(ii)シーム溶接、(iii)プロジェクション溶接、(iv)アプセット突合せ溶接、および(v)フラッシュ突合せ溶接です。

- スポット溶接–スポット溶接では、接触している2つの表面を洗浄した後、溶接するプレートを重ねて保持します。プレートの両側に2つのスティック電極があります。圧力が電極に加えられ、さらなる操作を開始する前に、圧搾時間として知られる特定の間隔の間維持されます。次に、電流が電極を通過します。溶接時間として知られる電流の印加時間は、サイクル数で測定されます。この間も圧力は維持されます。電流が遮断された後、圧力はホールドタイムと呼ばれる短時間維持され、加熱された金属が固化して溶接ナゲットを形成します。ホールドタイムの後、圧力が解放され、オフタイムが与えられてから、別のスポット溶接操作が開始されます。電流が高すぎると、溶接の排出、キャビテーション、溶接割れ、機械的特性の低下、および表面への電極の埋め込みが発生します。一方、電流が少ないと、表面が溶けず、溶接が不十分になります。高圧は接触を増加させ、接触抵抗を減少させるので、発生する熱が少なくなります。歪みや電極寿命の低下につながる可能性があります。電流を流す時間が長くなると、沸騰、多孔性、電極面までのナゲットの成長につながる可能性があります。材料の導電率は、スポット溶接で簡単に溶接できるプレートの厚さを決定する上で重要な役割を果たします。高炭素鋼のスポット溶接には、溶接後熱処理(PWHT)が必要です。スポット溶接の利点は、大量生産への適応性、操作の高速性、清潔さ、溶接棒がないこと、および操作スキルが低いことです。熱伝導率と電気伝導率の高い材料は、スポット溶接では溶接が難しく、特別な手順が必要です。

- シーム溶接–シーム溶接ではローラータイプの電極が使用されます。溶接が進むにつれて、ローラーはジョブ上で回転します。電源を制御することにより、良好な熱制御を得ることができます。縫い目は一定の間隔で圧力下で冷却されます。溶接部の表面の乱れが少なくなります。溶接が進むにつれて、印加電流はすでに溶接された部分を通過しようとするため、溶接される部分の加熱が減少します。この困難を克服する1つの方法は、溶接が進むにつれて電流を増やすことです。シャントによる電流減少の影響を相殺するために、高周波加熱などの外部加熱が採用される場合があります。溶接時に発生する熱は高く、ローラーの歪みを防ぐために水冷装置を使用してローラーを冷却する必要があります。電流遮断を使用して、電流が特定の時間流れて必要な熱を溶接に供給し、次に次のスポット溶接が開始される前に別の所定の時間停止するようにすることもできます。このようにして、ローラーの加熱も制御します。シーム溶接は、鋼、アルミニウム、マグネシウム、ニッケル合金で実行できますが、銅とその合金には推奨されません。高周波シーム溶接は、フィン付きチューブやその他のチューブに適しています。

- プロジェクション溶接–スポット溶接と似ていますが、この目的のためにプロジェクションが作成されている材料の場所で溶接が実行される点が異なります。投影は、シートの選択した場所を押すことによって作成されます。部品間の溶接部の突起に閉じ込められる熱に対する抵抗は、これらの接触点で適切な時間に適切な圧力を加えることによって発生します。投影溶接は、特に大量生産作業に適用可能であり、制限された領域で多くのスポット溶接が必要な場合に非常に適しています。この溶接方法は、ブラケットの溶接、厚鋼のスタンピング、サイリスタのカプセル化などに使用されます。

- アプセット突合せ溶接–アプセット突合せ溶接は、2つの金属片を圧力下で端から端まで接触させ、一方の部分からもう一方の部分に電流を流すことによって得られます。接触面はできるだけ滑らかにする必要があります。アプセット溶接(フラッシュバット溶接でも同様)では、スポット溶接およびプロジェクション溶接で得られる鋳造構造とは対照的に、鍛造構造が得られます。シャンクへの工具の溶接は、アプセット溶接によって行われます。チューブの接合には抵抗突合せ溶接が採用されています

- フラッシュ突合せ溶接–この溶接方法では、溶接される2つの部品を圧力を加えて互いに押し付け、表面粗さによる点で接触するようにします。高い溶接電流が流れます。表面は溶融状態まで加熱され、一方の部品がもう一方の部品に向かってゆっくりと前進すると、溶融金属がフラッシュアウトされます。面が塑性段階に達した後、動揺圧力が加えられ、2つの面の結合につながります。フラッシュ突合せ溶接は、この溶接では、表面の粗さのために、ある時点で2つの表面間の接触が行われるという意味で抵抗圧力溶接とは異なります。抵抗突合せ溶接では、滑らかな完全接触面が推奨されます。

この溶接方法では、フラッシング中にスパッタの表面汚染が除去され、鍛造作業の最終的な混乱で溶融金属が排出されます。残りの溶融金属と酸化物からなる小さなフィンが溶接継手に作成されます。このフィンは、研削によってトリミングすることができます。このプロセスの利点は、溶融金属とアークが最終的に溶接を形成するプラスチック金属を効率的に保護し、酸化の危険を回避できるという事実にあります。

低温(予熱されていない)状態で加えられる圧力は、材料の種類によって異なります。予熱により、印加圧力を通常値の約半分まで下げることができます。フラッシュ突合せ溶接は、他のプロセスでは十分に溶接できない高合金鋼に簡単に適用できます。

エレクトロスラグ溶接(ESW) – ESWは、重い構造および圧力容器の製造において優れた生産性と品質を提供します。 ESWプロセスの溶接金属は、フラックス層のブランケットの下で電極ワイヤを融合することによって得られます。溶融熱は、溶接金属の全面を覆うスラグプールに電流を流すことにより抵抗熱として得られます。溶接される部品の端と移動する成形シューの間に溶融スラグのプールが形成されます。金属電極を溶融スラグに浸します。電極と溶融スラグを通過する電流は、スラグプールを加熱します。スラグの融点は、ワイヤーや母材の融点よりも高くなっています。したがって、電極ワイヤが溶融し、溶融金属がスラグプールの底に沈殿し、固化して溶接金属を形成します。溶接を安定させるためには、スラグプールの温度を維持する必要があります。

ESWでは、スラグプールの深さは40〜50 mmで、電極と母材の間に導電性の経路を提供します。したがって、アークが消滅した後も電流の流れは維持されます。対照的に、ESWに類似しているように見えるSAWの場合、アーク電圧が約25〜30 Vであり、スラグ層がかなり浅いため、アークは溶融スラグの下で安定したままです。 ESWでは、非消耗ガイドと消耗ガイドの両方が使用されます。非消耗ガイド方式は、ワイヤー電極をスラグバスに導くコンタクトチューブを備えています。溶接ヘッドは、溶接が堆積するときにシューとともに着実に上向きに移動します。消耗品ガイド配置では、消耗品チューブを使用しています。溶接ヘッドはジョイントの上部に固定されたままです。溶接の軸は垂直です。溶接機は、溶着速度に合わせて上方に移動します。スラグの量は一定のままです。少量のフラックスをスラグに追加する必要があります。溶接が完了すると、溶接機を引き抜くことができます。選択する溶接ワイヤは、母材と一致している必要があります。

ESWプロセスは完全に継続的であるため、生産性が高くなります。接合する部品のエッジの準備は必要ありません。溶加材とフラックスの量を節約できます。溶接プロセスの後、溶接された部品は熱処理が必要です。プロセスは継続的であり、中断されるべきではありません。中断した場合、溶融金属は収縮して中央に空洞を形成します。 ESWプロセスでは、スラグの混入、気孔率、アンダーカット、ノッチなどの通常の溶接欠陥は発生しません。

誘導圧接 –これは、高周波誘導加熱を使用し、同時に圧力を加えることによって得られる固相溶接です。水素ガスでパージすることにより、酸化を回避します。接合される表面は、2つの高周波オルタネーターを備えた変圧器によって電力が供給される2つのコンデンサーと直列のインダクターによって生成される誘導電流によって加熱されます。誘導電流は、溶接されるエッジに沿って縦方向のループを流れ、特定の長さにわたって厚さ全体にわたって均一に加熱されます。ロールを鍛造し、次に溶融したリップを溶接し、わずかな外部フラッシュを残します。これは後で削除されます。通常の溶接速度は、供給される電力によって異なります。誘導圧接は、ボイラーグレードのCr-Mo鋼管の接合に広く使用されています。

電子ビーム溶接(EBW) –電子ビーム溶接は、核融合を生成するために必要な熱が、ワークピースへの高速高密度電子流の衝撃から得られるプロセスです。衝突すると、電子の運動エネルギーが熱エネルギーに変換され、気化と融解の両方を引き起こします。ビームの下の材料の気化は、ビームと蒸気が穴を形成することで、ビームが溶接される材料に浸透することを可能にします。ビームが接合部に沿って移動すると、溶融金属が穴の周りを流れ、ビームの結果として溶接された接合部を離れます。 EBWは、熱濃度が非常に高いため、深さと幅の比率が10:1を超えています。ビームは非常に狭く、溶接速度は速いです。正味の入熱量は非常に少ないです。

電子エミッターは、非常に高い真空チャンバー内のカソード-アノードシステムです。陰極はタンタルまたはタングステンでできており、約2560℃に加熱されます。したがって、電子雲がその表面近くに生成されます。金属シールドが陰極の近くに固定されており、電界をより鋭くし、電子の流れを調整します。陰極と陽極の間の電界は電子を加速し、かなりのエネルギーで電子を解放します。このようにして、溶接される部品に衝突するように作られた電子ビームが生成されます。磁気レンズは、ビームをワークピースに集束させるために使用されます。磁気コイルは、ビームの偏向とワークピース上のビームスポットの操作にも使用されます。

溶接の幅と深さに依存する溶接速度は、適切に制御する必要があります。そうしないと、浸透が不完全になるか、過熱します。溶接継手の溶融ゾーンは非常に狭いため、母材の乱れは非常に小さくなります。必要な設計収縮許容値は、他のアーク溶接方法に比べて小さく、コンポーネントに発生する残留応力も小さくなります。 EBシステムの焦点距離は非常に長いため、電気アークやプラズマジェット溶接とは異なり、EBガンはワークピースから1メートル離れた場所に配置できます。したがって、EBWを使用すると、狭く制限された領域を溶接することができます。溶接は幅広い厚さ(0.1mmから100mm)で行うことができ、精密な熱制御により異種金属を簡単に溶接することができます。 EBの溶接速度は電気アーク法よりもはるかに速いため、溶接時間が短縮されます。また、EB溶接の再現性は他のプロセスと比較して高いです。

爆発圧接(EW) – EWは、爆発物を爆発させることによって生成される巨大な電力の制御されたアプリケーションに基づくプロセスです。接合する部品の表面は、酸化物などの汚染がないようにきれいでなければなりません。これらのきれいな表面は、爆発物によって生成される100万kg /sqcmのオーダーの圧力でプレスされます。このプロセスにより、アルミニウムと鋼、またはチタンと鋼の異種金属の組み合わせを簡単に得ることができます。爆発の衝撃に耐えるには脆すぎる金属は、このプロセスでは溶接できません。 EWは、クラッディングアプリケーションに最適なプロセスです。バッカープレートの厚さには上限はありません。

摩擦溶接(FW) – 2つの溶接面の間の摩擦は、2つの表面の材料が塑性になる程度まで熱を発生させるために使用されます。溶接は、軸方向の力を加えることによって行われます。摩擦溶接プロセスは、(i)従来のドライブ摩擦溶接と(ii)慣性溶接の2つの異なるモードに分けられます。

従来のドライブ摩擦溶接では、部品は軸方向に整列します。一方のコンポーネントはダイレクトドライブによって一定速度で回転し、もう一方のコンポーネントは軸方向の圧力で前者と接触するように移動します。十分な時間が発生するので、界面温度によって材料がプラスチックになり、コンポーネントを一緒に鍛造することができます。この段階で、圧力を維持したまま回転を急速に停止して、関節を固めます。

基本原理は同じですが、慣性溶接では、回転フライホイールシステムからの運動エネルギーを使用して、溶接するコンポーネントの面を加熱します。高速で回転するフライホイールに1つの部品が取り付けられています。もう一方のコンポーネントは最初のコンポーネントに面するため、2つのコンポーネント間の摩擦によって熱が発生します。フライホイールのエネルギーは、コンポーネント間の良好な結合を得るために利用されます。

このプロセスの主な変数は、相対速度、加熱および鍛造圧力、および加熱時間です。二次的な要因は、加熱および鍛造中の圧力上昇、ブレーキング中の減速、および溶接される材料の特性です。毎分75から105メートルの範囲の周辺速度は満足のいく溶接を与えるように見えます。速度が速すぎると、HAZが大きくなる可能性があります。速度を下げると、十分な熱を発生させず、温度を必要なレベルまで上げることができなくなります。鍛造圧力は、溶接される合金の熱間強度に依存します。選択した圧力は、表面を溶接するのに十分でなければなりません。加熱時間は、回転速度、摩擦、圧力によって異なります。加熱時間は入熱を決定します。あらゆる種類の鋼、ステンレス鋼、銅およびその合金は、摩擦圧接プロセスによって簡単に溶接できます。

拡散ボンディング (DB) – DBは、拡散を促進するために高温を必要とする接合プロセスですが、巨視的な変形はほとんどありません。接合部は溶加材なしで形成され、界面の微細構造と組成は母材と同じです。圧力が加えられると、動作温度で局所的な塑性変形とクリープ変形が発生します。結合は拡散によって起こり、温度、時間、および加えられる圧力に依存します。中間層フォイルまたはコーティングを使用して、結合特性を改善することができる。界面での再結晶化と粒界移動は、結合の最終段階で発生します。これらのプロセスは、高強度の接合を実現し、平面境界界面を排除するために不可欠です。プラテンを介して結合される表面に圧力を加えることができます。ガス圧も同じことを達成するために使用することができます。きれいな表面を維持するために、接着は真空中で行うことができます。負荷をかけるためにガス圧を使用する場合は、アルゴンガス室を使用できます。結合品質に影響を与える重要な変数は、(i)表面粗さ、および(ii)表面酸化膜です。 The major advantages of DB are as below.

- Joint strength can approach that of the base metal.

- Sintered products, dissimilar materials including metal and ceramics can be joined by this process.

- Bonding involves minimum deformation and distortion and hence close dimensional control is possible.

- In metal ceramics joints residual stresses can be reduced by multiple interpayers.

- Thin sheets of fine grained superplastic materials can be easily joined and formed to any desired shape and contour by diffusion bonding.

- Large area bonding is possible and thick and thin sections can be easily joined. Process time is independent of area or number of components.

- Machining cost is reduced and no flux or electrode is necessary.

製造プロセス