板金曲げ:基本ガイドとヒント

板金曲げは、板金加工に使用される最も基本的な製造プロセスの 1 つです。曲げ、折り畳み、ブレーキング、または縁取りと呼ばれることもあります。板金を曲げるとは、ワークピースを変形させて、特定の望ましい形状に成形することを意味します。

カスタムメイド製品の需要が増加して以来、板金はその用途を拡大してきました。曲げ 板金は、製品が元の形になるまでに、複数の工程と技術を必要とします。この記事には、必要なすべての曲げの方法とプロセスが詳細に含まれています。プロセスを深く掘り下げる前に、板金曲げの基本的な定義を調べてみましょう。

板金曲げとは

板金曲げは、特定の形状の製品を製造するために金属板を曲げ/成形する方法です。金属のプレス部品を作るのも基本的な作業です。板金曲げ加工機を使用してワークピースに力を加えて形状を変形させ、目的の形状の製品を実現します。プロセスは見た目ほど単純ではありませんが、特定の寸法と板金曲げ手順を実行するためのルールがあります。たとえば、製品の材料のチェック、k ファクターの計算、金属の形状などです。 、 などなど。金属の可鍛性は、曲げ加工において非常に特殊です。

製造業向けの曲げ加工を行うさまざまな機械があります。 1 台の機械で同じ作業を行うために、さまざまな曲げ方法を使用できます。製造プロセスで曲げを必要とするすべての製品は、この記事でさらに説明するのと同じ方法を経ます。板金曲げ技術に飛び込みましょう。

板金を曲げる一般的な方法は?

すべての板金部品には、金属板を曲げて特定の製品形状にするという同じ目的があります。ただし、これらのメソッドは、実行する操作が異なります。板金のこれらのさまざまなタイプの曲げは、機械の助けを借りて実現されます。異なる曲げ板金は、曲げ角度と曲げ半径が異なり、作業出力の精度だけでなく、より美しいワーク製品を保証する標準的な技術とともに、同じ目標を持っています。以下は、板金プロセスにおける曲げの主な方法と種類の一部です。

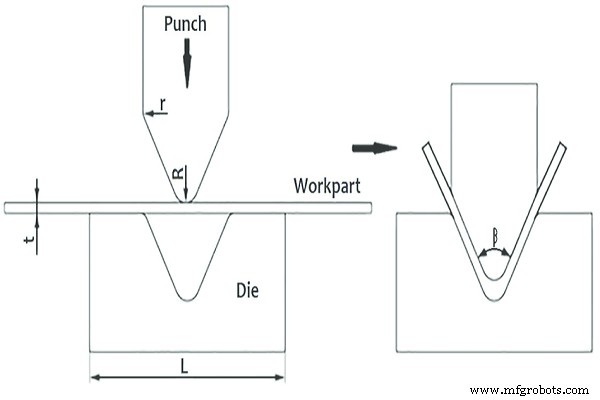

1. Vベンディング

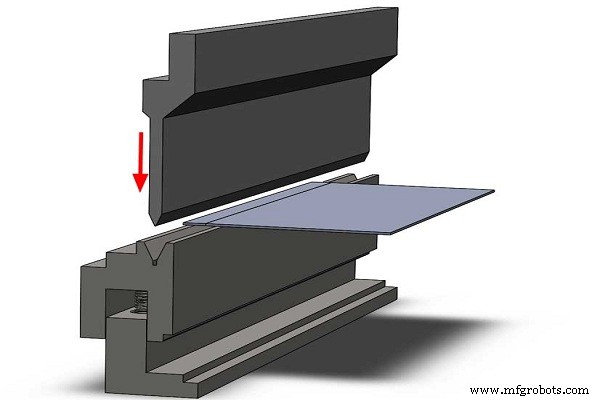

V 曲げは、最も一般的な板金曲げ加工です。これには、ダイとパンチと呼ばれる機械工具の使用が含まれます。この曲げ工程で使用する金型はV字型で、パンチもV字型に設計されています。パンチが金属板を V ダイに押し込み、これが板金の V 曲げが得られる方法です。

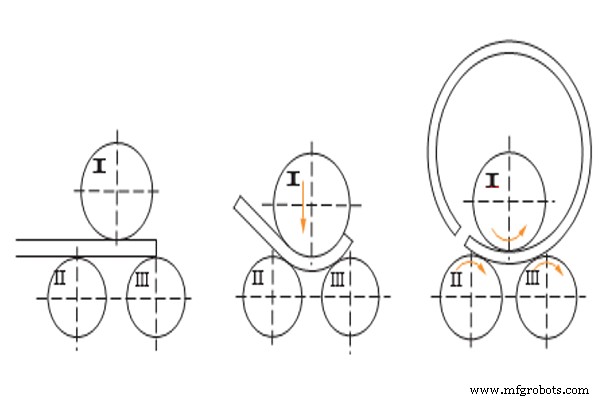

2.ロールベンディング

この板金曲げ技術では、板を曲げて湾曲させます。この技術は、3 つのローラー、油圧プレス システム、ブレーキを使用するロール曲げ板金基準を利用します。 3 つのローラー間の距離により、メーカーはシートを曲線に曲げることができます。

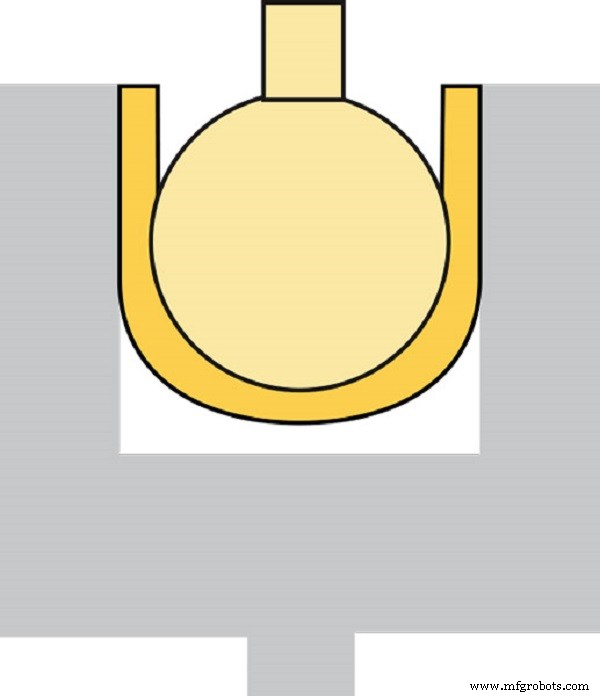

3. Uベンディング

U 曲げは、V 曲げ方法とまったく同じです。この方法では、U 型パンチと U 型ダイスを使用します。 V 曲げと U 曲げの唯一の違いは、得られるシートが V 字型ではなく U 字型になることです。

4.回転曲げ

回転曲げ法は、90 度を超える角度の曲げが必要な場合に使用されます。 V曲げと似ていると考えることもできますが、この方法で使用する金属板曲げ機は板の表面を傷つけないため、このプロセスの出力はより均一で美しくなります。

5.エッジ曲げ

シート メタルを曲げるこの技術は、メーカーがエッジを損傷することなくエッジを曲げるのに役立ちます。板金エッジ曲げ法は、残りの金属部品よりも短い板金のセクションで最も一般的に使用されます。角の鋭さをなくし、結果の美的外観を向上させるのに役立ちます。

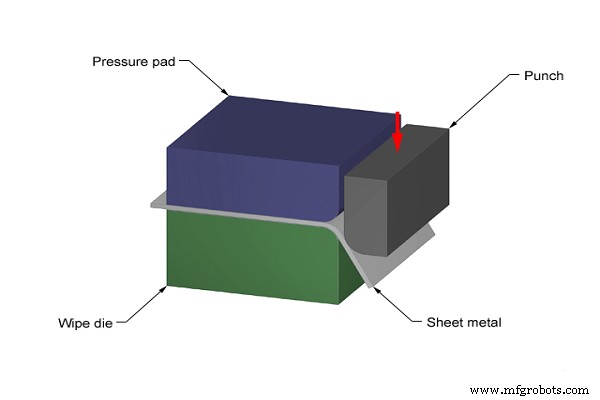

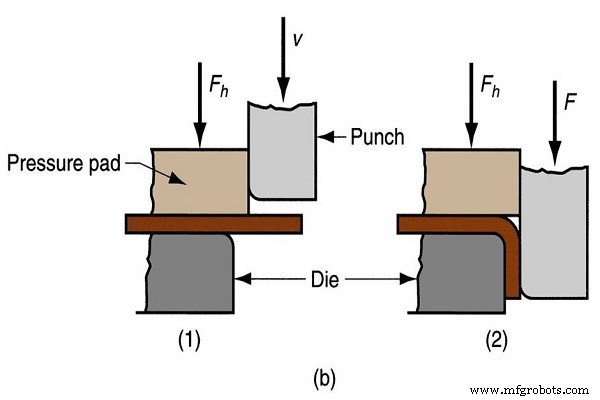

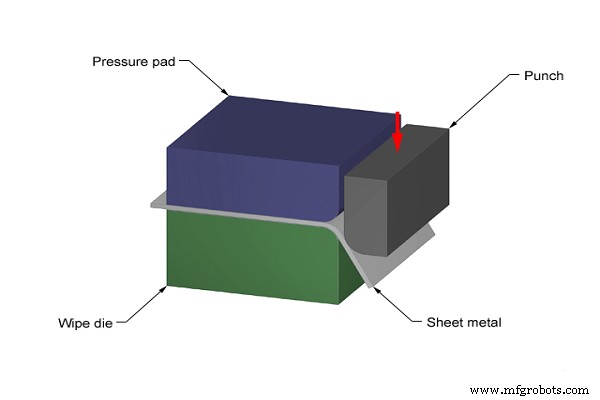

6.曲げを拭く

ワイプダイによる曲げ加工です。金属シートを慎重にワイプ ダイ内に配置し、圧力パッドでシートに圧力をかけます。後で、パンチを使用して、シートに目的の曲げを作成します。

上記では、板金曲げ手順のいくつかのテクニックについて説明しました。これらは、これらの方法の概要を説明するための基本的なテクニックのほんの一部です。一方、これらの各方法は、関連するカテゴリにさらに細分されます。それでは、板金曲げ加工の材料要件に焦点を当てましょう。

板金曲げ加工に適した材料は?

曲げ加工機で弾塑性材料を曲げることはできません。試してみると、マシンも損傷する可能性があります。製造工程で板金曲げ加工を行う材料を決定する際には、特別な注意を払う必要があります。板金の成形と曲げに推奨される優れた材料のいくつかを見てみましょう。

- 炭素鋼。 炭素鋼は、板金作業で使用される最も柔軟で強力な材料の 1 つです。この素材はリサイクル可能であるため、二酸化炭素排出量の削減にも役立ちます。

- アルミニウム。 アルミニウムは主に軽量用途に使用されます。アルミニウム材を曲げる際には、材料の角がつぶれたり割れたりしないように、特別な注意を払う必要があります。

- ステンレス鋼。 結果として得られる製品が堅牢性とより優れた金属強度の特性を備えている必要がある場合、ステンレス鋼が最初に頭に浮かびます。また、ステンレス鋼は、製品を形作るために高出力の板金曲げ加工機を使用する必要があります。

- チタン。 チタンは耐食性と強度に優れた素材で、板金曲げ技術に非常に適しています。製品が医療またはスポーツ用品の場合、リストの中で最も好ましい素材はチタンです。

- 銅。 コストは最強の防食材料でありながら、最も安価です。銅から高精度の板金曲げが得られます。銅は、さまざまな用途で多くの金属曲げ業界で広く使用されている試験済みの材料です。

これらは、板金のさまざまな種類の曲げに使用される最高の材料の一部です。炭素鋼は、上記の材料の中で最も一般的に使用される材料です。曲げ加工に役立つ金属は他にもたくさんあります。ただし、資料を完成させる前に十分な調査を行ってください。

板金曲げのヒント

金属の曲げを完璧に行うために、板金の曲げ技術で考慮できるいくつかのヒントを提供します。

曲げ代を活用

曲げ許容値は、曲げることができる範囲の金属の特性です。特定の角度と半径の曲げを作成するために必要なシートの長さを決定する曲げ許容量の計算を行うことをお勧めします。曲げ代や曲げ力を考慮して製造することで、よりきれいな製品を得ることができます。また、正確に平坦化された製造モデルを実現するのにも役立ちます。

太い/重い曲げには熱を使用

金属によっては、力を加えて曲げると割れたり割れたりする可能性があります。このような金属は、板金に必要な曲げを加えるために、力ではなく熱を使用する必要があります。熱成形とアニーリングは、熱による曲げに関しては 2 つの専門用語です。アニーリングは、金属を柔らかくするのに役立ちます – 可鍛性を高めます。熱間曲げは、金属が赤くなるまで熱を加えてから、力を加えて曲げるだけです。これらのトリックにより、金属の破損やひび割れのリスクが大幅に軽減されます。

内側の鋭角に曲がらない

内側の角が鋭角に曲がるということは、内部応力が大きくなることを意味します。延性があり可鍛性のある金属であっても、ひびが入る場合があります。曲げ工具の半径を考慮すると、この問題は大幅に回避できます。シート メタルが目的の角度に曲げられるまで、曲げ線の間をゆっくりと前後に作業する必要があります。内側の曲げ半径に注意する必要があります。これは、成形板金の厚さに等しくなければなりません。たとえば、厚さ 3 mm のシートを曲げる場合、内側の曲げ半径も 3 mm にする必要があります。曲げ角度の場合も同様です。つまり、金属シートの全体の厚さを超えてはなりません。

これらは、板金を曲げる際に考慮すべきいくつかのヒントです。上記の各ヒントを確認することで、より効率的に製品を達成することができます。

結論

金属製品の製造では、板金の曲げルールを念頭に置き、失敗を避けるために複数のプロセスに習熟する必要があります。適切な対策が講じられていないと、困難になる可能性があります。お問い合わせ WayKen は、板金曲げに関するすべての問題を解決します。

製造プロセス