金属切削におけるチップの種類

本日は、機械加工時の金属切削形状の切りくずの種類についてお話します。材料の加工はチップに大きく依存します。このトピックについて説明する前に、まず機械加工プロセスについて知っておく必要があります。機械加工は、金属加工物を工具で切断して希望の形状に変換するプロセスです。これは、ワークピースから余分な材料を取り除くことによる仕上げまたは半仕上げプロセスです。余分な材料は、チップの形でワークピースから除去されます。

金属切削のチップの種類:

切りくずの形成は機械加工プロセスの一部です。これは、何らかの機械的手段によってワークピースを切断する際の形状です。切りくずは、ワークの材質や工具、切削条件によって異なります。チップには主に3種類あります。1.連続チップ:

その名前によると、連続チップには連続セグメントがあります。この切りくずは、アルミニウム、マイルドスティール、クーパーなどの延性のある材料を高速で切断するときに形成されます。このプロセス中、工具と材料の間の摩擦は最小限に抑えられます。これは、工具の適用による材料の連続的な塑性変形による形状です。これらのチップは、長さ全体で同じ厚さです。一般的に、良好な表面仕上げが得られます。

連続チップを形成するための最も好ましい条件は

です。 1.ワークピースは本質的に延性を備えている必要があります。ラックの角度を大きくする必要があります。3。ワークと工具の間の摩擦を最小限に抑える必要があります。4。切削速度を速くする必要があります。カットの巧妙さは小さくなければなりません。クーラントと潤滑剤の適切な使用7。ツールの摩擦係数は低くする必要があります。

2.不連続チップまたはセグメントチップ:

その名前によると、このチップはセグメントで形成されます。鋳鉄、真ちゅうなどの脆性材料を低速の切削速度で加工する場合の形状です。チップは切断中に小さなセグメントに切断されます。これは、ラック角度が小さく、切削速度が遅いときに形成されます。この切りくずは、工具とワークピース間の摩擦が大きい場合に延性のある材料で形成されます。延性のある材料の不連続な切りくずは、表面仕上げが悪く、機械が遅くなります。脆性材料を加工するチップの適切な形状です。

このタイプのチップを形成するための好ましい条件は次のとおりです

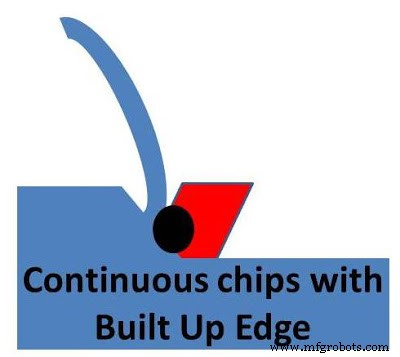

1.ワークピースは本質的にもろくなければなりません。切削速度が遅い3。ツールのラック角度が小さい4。切り込みの深さは大きくする必要があります3.構成刃先の連続チップ:

このタイプのチップは、工具の面に構築されたエッジが形成されることを除いて、連続チップと同じです。これは、工具とワークピースの間に過度の摩擦がある延性のある金属の加工中に形成されます。このチップは連続チップほど滑らかではありません。工具とワークピース間の高温による構成刃先形状。この高温は、工具とワークピース間の高い摩擦力によるものです。

構成刃先を促進する一般的な要因は次のとおりです

1.延性のある金属の切断2。工具面での高摩擦力3。工具とワークの間の高温4。クーラントと潤滑油の不足連続チップ、不連続チップ、およびエッジが構築された連続チップの比較:

| S。いいえ。 | マテリアルタイプ | ラック角度 | 切り込みの深さ | 切断速度 |

| 連続チップ | 延性 | 高さ | 小さい | 大/中 |

| 不連続チップ | もろく、延性がありますが硬い | 中 | 高 | 低 | エッジが構築された連続チップ | 延性 | 低/中 | 中 | 中 |

今日、私たちは金属切削におけるチップの種類について学びました。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、ソーシャルネットワークで友達と共有することを忘れないでください。より有益な記事については、当社のWebサイトを購読してください。読んでくれてありがとう

製造プロセス