ダウンミリングまたはアップミリングのどちらを選択するか?

フライスは一般的に多刃の工具です。同時に切削に関与する多数の歯、長い刃先、および高速の切削速度により、生産性が高くなります。さまざまなフライス カッターを適用すると、平面、溝、段差などを処理でき、歯車、ねじ、スプライン シャフトの歯形、およびさまざまな成形面も処理できます。

フライスカッターの種類と用途

フライスカッターの種類は、歯の構造に応じて、鋭利な歯のフライスカッターとレリーフの歯のフライスカッターに分けることができます。歯とフライスの軸の相対位置に応じて、円筒フライス、角度フライス、正面フライス、フォーミングフライスなどに分けることができます。歯の形状によって、に分けることができます。まっすぐな歯のフライスカッター、はすば歯のフライスカッター、角度のある歯のフライスカッター、および曲線の歯のフライスカッター。工具構造に応じて、一体型フライス、複合フライス、グループまたはフライスの完全なセット、インサートフライス、マシンクランプ溶接フライス、インデックス可能なフライスなどに分けることができますが、通常は切削工具の歯裏加工の形

シャープ トゥース ミーリング カッターは、次のカテゴリに分類できます。

(1) 正面フライス:一体型正面フライス、歯面フライス、マシン クランプ交換式正面フライスなどがあります。さまざまな平面や段差面の粗、半精密、仕上げに使用されます。

(2) エンドミル:加工物の段差、側面、溝、さまざまな形状の穴、内側と外側の曲面のフライス加工に使用されます。

(3) キー溝フライス:キー溝などのフライス加工に使用

(4) スロットフライスカッターと鋸刃フライスカッター:さまざまな溝、側面、段差面のフライス加工、およびソーイングに使用されます。

(5) 特殊スロットフライスカッター:さまざまな特殊溝形状、成形スロットフライスカッター、半月キー溝フライスカッター、ダブテールフライスカッターなどのフライス加工に使用されます。

(6) アングルフライスカッター:フライス工具の直線溝とらせん溝に使用.

(7) 金型フライス:さまざまな金型の凸面および凹面の成形面をフライス加工するために使用されます。

(8) グループ フライスカッター:複数のフライス カッターをフライス カッターのグループに結合します。これは、複雑な成形面、大型部品のさまざまな部分の表面、および広い平面のフライス加工に使用されます。

逃げ歯フライス:

元の断面形状を維持するために前面を再研磨する必要があり、背面にレリーフ歯形を使用する一部のフライスカッターには、ディスクスロットフライスカッター、凸半円、凹半円フライスカッター、ダブルアングルフライスカッター、フォーミングフライスカッターが含まれます。など

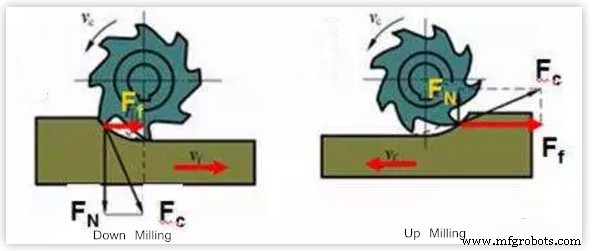

ダウンミリングとアップミリング

ワークピースの送り方向とフライスの回転方向に対して 2 つの方法があります。

ワークピースの送り方向とフライスの回転方向に対して 2 つの方法があります。

最初のタイプはダウンミリングです。フライスカッターの回転方向は、切削送り方向と同じです。切削が始まると、フライスが工作物に食い込み、最終的な切りくずを切り落とします。

2 番目のタイプはアップミリングです。フライスカッターの回転方向と切削送り方向が逆になります。フライスカッターは、切削を開始する前に一定時間ワークピース上をスライドする必要があり、切削厚がゼロから始まり、切削最大の終わりに切削厚に達します。

選び方

正面フライスカッター、一部のエンドミルまたは正面フライスでは、切削抵抗の方向が異なります。正面フライス加工の場合、フライスカッターはワークピースのちょうど外側にあるため、切削抵抗の方向に特に注意する必要があります。ダウンミリング中は切削力がワークピースをワークテーブルに押し付け、アップミリング中は切削力がワークピースをワークテーブルから押し離します。

ダウンミリングの消費電力は、アップミリングの消費電力よりも小さくなります。同じ切削条件の下では、ダウンミリングの消費電力は 5% ~ 15% 低くなります。同時に、ダウン フライス加工は切りくず除去にも役立ちます。

一般的には、加工部品の表面仕上げ(粗さの低減)を改善し、寸法精度を確保するために、可能な限りダウンミーリングを使用する必要があります。ただし、鍛造ブランクの加工など、切断面に硬質層、スラグの蓄積があり、ワークピースの表面がより凹凸がある場合は、アップミリング法を使用する必要があります。

ダウン ミーリングの場合、切削厚が薄くなり、カッターの刃が未加工面に食い込みます。これは、フライス カッターの使用に有利です。

アップミリングでは、フライスカッターのカッターの刃がワークピースに接触すると、すぐに金属層に切り込むことはできず、ワークピースの表面を少しスライドします。摺動工程では、強い摩擦により大量の熱が発生すると同時に、加工面に硬化層が形成されやすく、工具の耐久性が低下し、表面に影響を与えますワークの仕上がりを損ない、切断に不利になります。

また、アップミリング加工では、カッター刃が下から上(または内側から外側)に向かって切削し、硬質表層から切り込むため、カッター刃に大きな衝撃負荷がかかり、フライスカッターが鈍くなる速度は速くなりますが、カッターの歯は食い込みますが、プロセスに滑りがなく、切断中に作業台が動きません.

アップミリングとダウンミリングは、ワークに切り込むときの切削厚さが異なるため、歯とワークの接触長さが異なるため、フライスの摩耗の程度が異なります。フライスカッターの耐久性は、アップミーリングの 2 ~ 3 倍です。 、表面粗さも低減できます。ただし、ダウン フライス加工は、肌の硬いワークピースのフライス加工には適していません。

製造プロセス