CNCフライス加工で正しいツールパスモードを選択するには?

最新の製造および機械加工技術の継続的な開発により、CNC 機械加工装置とそれをサポートする CAM システムが広く使用され、開発されてきました。 CAM システムによって生成される加工ツールの軌跡 (ツール パス パターン) は、制御装置の加工操作の中核です。これは、精度、表面粗さ、全体的な加工時間、工作機械の耐用年数、および加工されたワークピースのその他の側面に直接影響し、最終的に生産効率を決定します。

この記事では、切削方法のさまざまな特性と、その選択に影響を与えるいくつかの要因を分析し、フライス加工プロセスにおける技術的方法と切削方法を比較し、適切なツール パス モードを選択する方法のリファレンスを提供します。

1. ツール パス モード

の基本概念 ツール パス モード。

CNC 機械加工では、ツール パス パターンは、ツールがワークピースの切削を完了するときの経路計画方法を指します。同じ部品の加工では、複数の切断方法で部品のサイズと精度の要件を満たすことができますが、加工効率は異なります。

の分類 ツール パス モード

ツールパスモードは、一方向送り、往復送り、円形切削送り、複合送りの 4 種類に分けることができます。複合給餌は、最初の3種類の混合飼料です。一方向または往復送りは、処理戦略の点ですべてラインカットです。したがって、さまざまな処理戦略に従って、切断方法は、ライン切断、円形切断、およびその他の特殊な方法に分けることができます。一般的に使用されるのは、ロー カットとリング カットです。

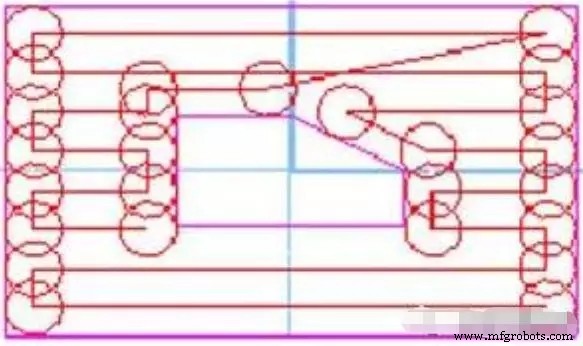

ラインカットは、工作機械の最大送り速度に有利であり、切削面の品質も円形カットより優れています。ただし、複雑な平面キャビティに複数のボスがあり、複数の内部輪郭を形成する場合、ツール パスのどこかで、またはツールとボス間の干渉を回避するために、追加のツール リフティング アクションが生成されることがよくあります。残りの未処理領域では、工具を加工平面から特定の高さまで上げてから、別の工具パスの開始点に移動してから、切削を続行する必要があります。

列切削ツール パスは、主に特定の固定方向に平行な一連の直線セグメントで構成され、計算は簡単です。単純なキャビティの仕上げ加工や、大きなマージンを取り除いた粗加工に適しています。

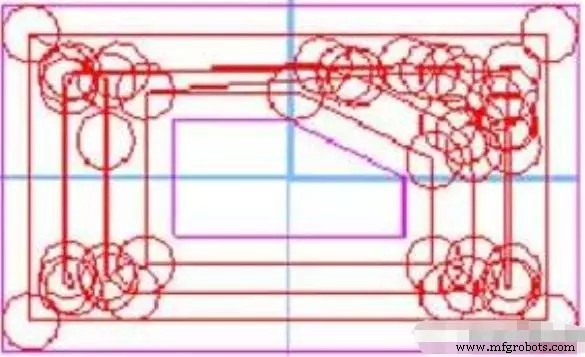

リングカットでは、ツールは一連の閉じた曲線で構成された同様の境界輪郭を持つパスに沿って移動します。これにより、パーツをカットするときにツールが同じカット状態を維持することが保証されます。ループ切断処理は、現在のループ軌道グラフを連続的にずらしながら次のループ軌道を計算するため、計算が煩雑で時間がかかる。複雑なキャビティや曲面の加工に適しています。

2.影響を与える要因 ツール パス モード

ワークピースの形状と幾何学的要素

ワークピースの形状と幾何学的要素には、処理領域の幾何学的形状、島のサイズと位置などが含まれます。これはワーク自体に固有の特性であり、変えることのできない要因ですが、工具の送り方を決定する根本的な要因です。

ルーティング

プロセス ルートは、処理目的を達成するための直接的なプロセスであり、ツール パス モードを選択するための直接的な基準です。プロセス ルートは、処理領域の順序、アイランドの結合と分割、粗加工の分割、中仕上げ、および仕上げを決定します。目標を達成するための多くのプロセス ルートがあり、ツール パス モードのさまざまな選択を決定します。

被削材

ワークの材質も、ツール パス モードを決定する要因の 1 つです。ワークの材質は直接加工対象物であり、工具の送りには直接影響しませんが、工具の材質、サイズ、加工方法などの選択に影響し、間接的に工具の動きに影響します。ワークピースブランクの形状とサイズにより、ワークピースの各部分の取り代の分布が均一になります。同時に、オプションのブランクを備えたワークピースの場合、ブランクのサイズと形状を使用すると、クランプ方法と加工領域の再配分が変更され、加工戦略に影響を与え、工具送りへの異なるアプローチにつながります。 .

ワークのクランプと固定方法

ワークピースのクランプおよび固定方法は、プレッシャープレートによって生成された新しい「島」の影響、切断量に対する締め付け力の影響、および切断方法の変更など、切断方法にも間接的に影響します。 、および切断の途中での振動の影響。

ツールの選択

ツールの選択には、ツールの材質、ツールの形状、ツールの長さ、ツールの歯の数などが含まれます。これらのパラメータは、ツールとワークピース間の接触面積と頻度を決定し、単位時間あたりの切削材料の量を決定します。工作機械の負荷、耐摩耗性の程度。そして工具寿命は切削時間の長さを決定します。その中で、工具サイズ(つまり直径)は切削方法に直接影響します。異なる直径のツールを選択すると、残りの領域のサイズに影響を与えるため、処理パスに変化が生じ、さまざまな切断方法につながります。

加工領域の選択

フライス加工プロセスでは、複雑な平面キャビティに複数のボスがあり、複数の内部輪郭を形成する場合、ライン切削では追加の工具持ち上げ動作が発生することが多く、円形切削では加工パスが長くなります。この種の追加の工具持ち上げ動作または加工経路の延長は、切削加工の効率を著しく低下させます。したがって、そのような状況の数を最小限に抑える方法は、私たちが懸念している主要な問題です.

切断領域全体を処理の必要に応じていくつかのサブ領域に分割し、各サブ領域を個別に処理します。ツールリフトはサブエリア間で行われます。同時に、これらの処理サブ領域は、カット方法に従ってマージまたは分割されるか、無視されることさえあります。このように異なる処理ドメインを選択すると、ツール リフトの数が減るだけでなく、処理パスが比較的長くなることもありません。同時に、新しい領域に最も合理的な切削方法を採用できるため、加工効率が向上します。

3. ツール パス モードの合理的な選択

選択の基本原則

送り方法を選ぶ際のポイントは、加工時間の長さ、取り代が均一かどうかの2点です。一般的に言えば、円形切削法はワークの形状に基づいた切削法であり、取り代は比較的均一です。ただし、ロウカット方式の取り代は比較的ばらつきがあります。列の切断プロセスの後に、より均一な余裕を残したい場合は、通常、境界の周りに円形の切断ツール パスを増やす必要があります。マージンの凹凸の要件を無視すると、通常、ライン カット ツールのパス長は比較的短くなります。マージンの不均一性が円形切削工具経路を増加させると考えられる場合、加工領域の境界が長くなると、境界周辺の円形切削工具経路が総加工時間に与える影響がより明確になり、水平切削工具経路は一般に、円形切削ツール パスよりも優れています。長いです。列切断ツールのツール位置は計算しやすく、メモリの使用量も少なくて済みますが、ツールを持ち上げる回数が多くなります。円形ツール パスを使用する場合、リング境界を数回オフセットし、自己交差ループをクリアする必要があります。

見た目の特徴で選ぶ

ワークの形状特性が加工方法を決定します。さまざまな処理対象に応じて、ワークピースは単純にフラットキャビティタイプとフリーフォームサーフェスタイプに分けることができます。平面状のキャビティは、一般的にロウカットで加工されます。この種の工作物の多くは、箱、台座、その他の部品など、荒削りとフライス削りで形成されるため、取り代が大きくなります。工作機械の進行を最大限に引き出すには、列切り方式が有利です。送り速度が速く、加工効率が向上し、切断面の品質もリングカット加工より優れています。

自由曲面は一般に円周切削加工を使用します。主な理由は、主に、面の大部分が鋳造されているか、規則的な形状から形成されており、余白が均一に分布していないためです。同時に、表面には表面の精度に対するより高い要件があります。優れた表面処理特性を持つよりも、表面の真の形状に近づくことができます.

加工方法に応じて選択

部品の加工は、荒削り、中削り、仕上げの3段階に分けられることが多く、場合によっては仕上げ工程があります。処理の精度を確保するには、処理段階を適切に分割する必要があります。従来の加工方法は、工作機械の機能が比較的単一であるため、各段階の境界はプロセス ルートで明確に見ることができます。ただし、CNC フライス加工方法の境界は比較的あいまいであり、混在している可能性があります。

荒加工の主な目的は、単位時間あたりの材料除去率を追求し、ワークピースの幾何学的輪郭を中仕上げ加工用に準備することです。そのため、レイヤーカットには、ロウカット法やコンパウンド法がよく用いられます。中仕上げの主な目的は、ワークの輪郭を滑らかにし、仕上げ代を均一にすることです。そのため、リングカット法がよく使われます。仕上げの主な目的は、要件を満たす幾何学的寸法、形状精度、および表面品質を備えたワークピースを得ることです。ワークピースの幾何学的特性に応じて、内部切断方法を採用し、エッジとジョイントには円形切断方法を採用する必要があります。

プログラミング戦略に従って選択

プログラミング中に切削方法を決定するための主な原則は次のとおりです。部品の加工精度と表面粗さの要件を保証できる必要があります。加工経路を極力短くする、工具の空転時間を短くする、数値計算を簡単にする、プログラムのセグメント数を少なくする。プログラミングの作業負荷を軽減します。一般的に、平面形状のキャビティーは、段切り法で加工領域を分割して工具の持ち上げ回数を減らし、自由曲面円削り法で形状を近似します。ブランク形状の選択されたサイズは、プログラミングの選択に影響します。ブランクの形状を大きくすることで、クランプしにくい形状加工をイージークランプラインカット法やキャビティ加工に変更したり、リングカットで加工した自由曲面をラインカットに変更することができます。 .処理効率を向上させるために大幅なマージンをカットします。

製造プロセス