加工中のオーバーポジショニングが精度に影響するのはなぜですか?

オーバーポジショニングは、繰り返しポジショニングとも呼ばれます。ワークの自由度が2点以上の支持点で繰り返し拘束されるような位置決めをオーバーポジショニングと呼びます。ワークピースのオーバーポジショニングを許可するかどうかは、特定の状況に応じて決定する必要があります。オーバーポジショニングは適切に使用する必要があります。場合によっては、過剰に配置すると、ワークピースを正常に取り付けることができなくなったり、処理要件を保証できなくなったりすることがあります.

機械加工では、ほとんどの場合、オーバーポジショニングはワークピースの変形を引き起こし、プロセス基準が変化し、加工部品の位置が許容範囲外になり、加工精度が保証されなくなります。しかし、薄肉や細いワークを加工する場合、ワークがスムーズに加工されず、工具が揺れたり、工具が壊れたり、廃棄物が処理されたりする結果となります。

オーバーポジショニングが許可されるかどうかは、特定の状況によって異なります。

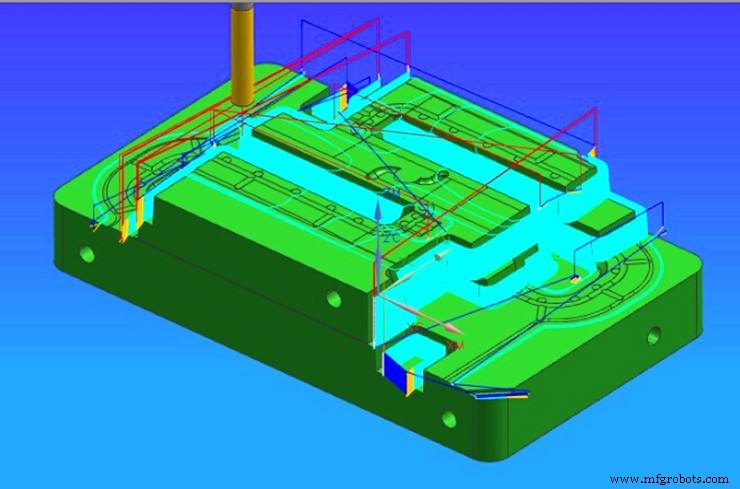

<オール>図に示す位置決めスキームでは、ワークピースの位置決め平面が大きく、機械加工が非常に平らで、4 つの支持釘の作業面が同じ平面に正確に配置されている場合 (1 回研磨する治具に取り付けます) )、そうではありません。オーバーポジショニングによる望ましくない結果を引き起こします。逆に、ポジショニングの安定性を高め、サポートの剛性を高めることができます。

- 逆に、ワークの位置決め面が粗い場合や、加工を行っても加工精度が高くない場合は、位置決めが不正確になったり、不安定になったりする可能性があるため、この時点では通常、過剰な位置決めは許可されません。ポジショニングまたはポジショニング干渉などの発生。

実際のポジショニング状態に応じて、オーバーポジショニングを排除するために次の手段を講じることができます:

① 支持面の接触面を減らす

②位置決め円筒面の接触長さを短くする

③過大部品を過大方向に浮かせる。

④位置決め部品(ダイヤピンなど)の形状を工夫して接触を減らす

⑤ 過剰な配置コンポーネントを削除します。

製造プロセス