CNC精密部品の加工位置決めデータムの選択

CNCマシニングセンターの機械加工プロセス中、位置決めデータムの選択が合理的かどうかが部品の品質を決定し、部品の寸法精度と相互方向精度の要件を保証できるかどうかに大きな影響を与えます。部品の表面間の処理順序の編成と同様に。ワークが治具で取り付けられている場合、位置決め基準の選択も治具構造の複雑さに影響します。これには、治具が大きな切削力を受け入れるだけでなく、位置決め精度の要件を満たす必要があります。したがって、位置決めデータムの選択は非常に重要なプロセスの問題です。

位置決め基準は、精密基準と粗基準に分けられます。粗基準は、ブランクの未加工面を位置決め基準として使用します。ファイン データムは、加工面を位置決めデータムとします。

優れたベンチマークを選択する原則

(1) データム一致の原則:処理後の表面設計データは、データのずれによる位置決めエラーを回避するために、可能な限り正確でなければなりません。

(2) 統一データムの原則:加工面間の相対的な位置精度を確保するために、ワークピースのできるだけ多くの面を、できるだけ同じ一連の細かいデータムを使用して加工する必要があります。

(3) ワーク加工面の相互基準原理:2 つの加工面の繰り返し加工方法を相互参照として使用できます。

(4) 自己基準のベンチマークの原則:一部の表面仕上げプロセスでは、小さくて均一な加工公差が必要であり、多くの場合、加工された表面自体を精度のベンチマークとして使用します。

正確なベンチマークを選択するための上記の 4 つの原則は、同時に満たすことが不可能な場合があり、実際の状況に応じて決定する必要があります。

大まかなベンチマークを選択するための原則

(1) ラフデータムは、最初のワーク加工で使用する必要があります。ラフデータムが正しく選択されているかどうかは、最初のプロセスの処理に影響を与えるだけでなく、ワークのプロセス全体に大きな影響を与えます。

(2) 加工公差の合理的な配分の原則:ワークピースの表面の加工代を均一に保ち、重要な表面を大まかな基準として使用する必要があります。

(3) 容易なクランプの原則:ワークの位置決めを安定させ、確実なクランプを行うために、選択された近似基準点は、落雷がなく、できるだけ滑らかでクリーンである必要があり、十分な支持領域が許容されます。鍛造カットまたはその他の欠陥。

CNC マシニング センターで部品を加工する場合、位置決めデータムの選択方法

<オール>(1) ワーク座標系の原点、つまり「プログラミング原点」と部品位置決め基準は必ずしも一致する必要はありませんが、両者の幾何学的なつながりを確認する必要があります。ワーク座標系の原点の選択は、主にプログラミングと測定の利便性を考慮して行います。高い寸法精度が要求される部品の場合、位置決め基準を確認する際に、位置決め基準を介して CNC マシニング センターの座標の原点を正確に測定できるかどうかを考慮する必要があります。

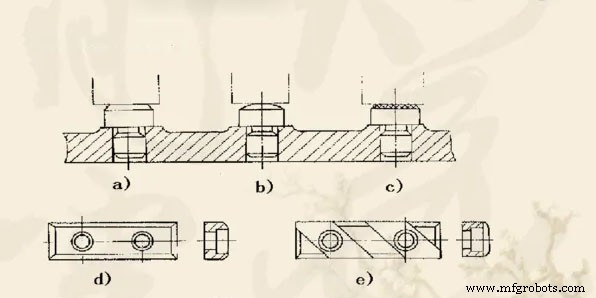

(2) データムを加工し、CNC マシニング センターの各ステーションの加工を完了する場合、位置決めデータムの選択は、できるだけ多くの加工内容の完了を考慮する必要があります。このため、すべての加工面に都合のよい位置決め方法を検討する必要があります。たとえば、ボックスの場合、ツールが他の面を処理できるように、片側に 2 つのピンを配置する方法を使用するのが最適です。

(3) 部品の計画データムを位置決めデータムとして選択してみてください。これには、粗加工時に、細かいデータムのすべての側面を処理するためにどのような種類の粗いデータムを使用するかを考慮する必要があります。つまり、CNC マシニング センターで使用される各位置決めデータムは、以前の一般的な工作機械または他の工作機械で処理する必要があります。各作業が完了したことを確認しやすいように。ビット加工された表面間の精度の関係。

(4)CNCマシニングセンター部品の位置決め基準と設計基準が一致しにくい場合は、組立図を注意深く分析して、部品設計基準の設計機能、および位置決め基準と部品間の形状と位置を確認する必要があります。設計基準は、標準チェーンの計算を通じて厳密に指定する必要があります。公共サービスの範囲は、加工精度を保証します。

(5) CNCマシニングセンタ上で計画ベンチマークを含むステーション処理が同時に完了できない場合は、位置決めベンチマークを計画ベンチマークと極力一致させる。同時に、この基準位置決めを使用した後、すべての重要な精密部品の加工を 1 回のクランプで完了できることも考慮する必要があります。

製造プロセス