プラズマアーク溶接とは - 部品と作業

プラズマ アーク溶接とは?

プラズマ アーク溶接 (PAW) は、尖ったタングステン電極とワークピースの間にアークが生成されるという点で、TIG 溶接と非常によく似たアーク溶接プロセスです。しかし、電極をトーチ本体の内側に配置することにより、プラズマ アークをシールド ガス エンベロープから分離することができます。次に、プラズマは、アークを収縮させる細かく穴の開いた銅製ノズルに押し込まれます。

プラズマ溶接は、電極と母材の間にプラズマアークを発生させて溶接する方法です。非消耗型の電極に分類され、TIG溶接と同様にタングステン棒を電極として使用します。違いは、ノズルを使用して電極を覆い、プラズマガスを使用してアークが広がるのを防ぐことです。

その結果としての高い熱集中により、狭いビードと歪みの少ない高速溶接が可能になります。アークの指向性が高いため、プラズマ溶接はすみ肉溶接に適しており、スパッタを排除できます。

電極の消費量が少なく、高品質な溶接が長期間可能です。溶接機はTIG溶接機に比べて高価ですが、ランニングコストは安価です。これは、自動溶接の最良の方法の 1 つです。

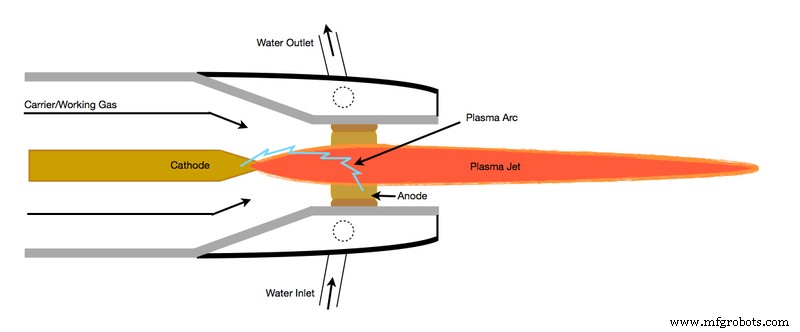

パイロット ガス (不活性ガス) はトーチ内を流れ、パイロット アークの熱によってイオン化 (プラズマ変換) されます。イオン化されたパイロット ガスはプラズマ ジェットを形成し、ノズル穴から噴出し、アーク電流の導体として機能します。

これにより、アークが狭くなり、エネルギー密度が高くなり、チップの先端穴から飛び出します。アークの広がりは TIG 溶接の約 4 分の 1 に制限されるため、アークの電流密度が高くなります。

ボア径

ボア径とプラズマガス流量を変えることで、3 つの動作モードを生成できます。

マイクロ プラズマ:0.1 ~ 15A

マイクロプラズマ アークは、非常に低い溶接電流で操作できます。アーク長を20mmまで変化させても柱状アークは安定。

中電流:15 ~ 200A

15 ~ 200 A のより高い電流では、プラズマ アークのプロセス特性は TIG アークに似ていますが、プラズマが収縮するため、アークはより硬くなります。プラズマ ガスの流量を増やして溶融池への侵入を改善することはできますが、ガス シールド内の過剰な乱流によって空気とシールド ガスが混入するリスクがあります。

キーホール プラズマ:100A4 以上

溶接電流とプラズマ ガス フローを増加させることにより、非常に強力なプラズマ ビームが生成され、レーザーまたは電子ビーム溶接のように、材料に完全に浸透することができます。

溶接中、穴は金属を徐々に切断し、溶融した溶融プールが後ろに流れて、表面張力の下で溶接ビードを形成します。このプロセスは、1 回のパスでより厚い材料 (最大 10 mm のステンレス鋼) を溶接するために使用できます。

プラズマ アーク溶接機の構築:

プラズマ アーク溶接のセットアップは、次のコンポーネントで構成されています:

- 電源

- プラズマ溶接トーチ

- 水の再循環器

- タングステン電極

- シールドガス

- プラズマガス

- トーチ アクセサリ キット (チップ、セラミック、コレット、電極セットアップ ゲージ)

- フィラー素材

各コンポーネントの概要を簡単に説明します。

1.電源:

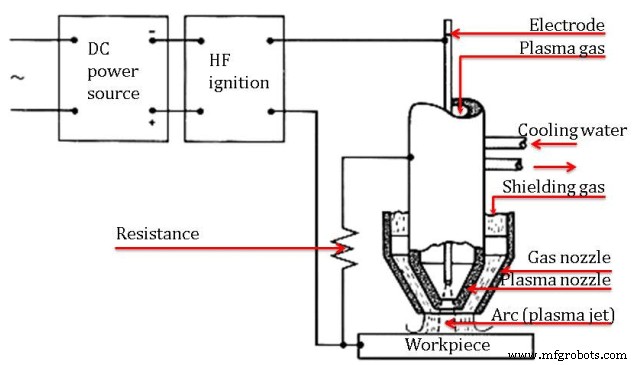

プラズマ アーク溶接プロセスでは、タングステン電極と溶接プレートの間に電気火花を発生させるために、高出力の DC 電源が必要でした

この溶接は 2 アンペアで溶接でき、処理できる最大電流は約 300 アンペアです。正常に動作するには、約 80 ボルトが必要です。

電源は、変圧器、整流器、および制御コンソールで構成されています。

2. プラズマ溶接トーチ:

これは、プラズマ溶接プロセスの最も重要な部分です。

このトーチは、TIG 溶接で使用されるものと非常によく似ています。

PAW トーチは、高熱を発生するトーチの内部にアークが含まれているため水冷式であり、トーチの外側にウォーター ジャケットが設けられています。

3. 水の再循環装置:

このメカニズムは、溶接トーチの外側に水を連続的に流すことによって溶接トーチを冷却するために使用されます。

4. タングステン電極:

この機械では、無消耗のタングステン電極を使用しています。私たちが知っているように、タングステンは非常に高い温度に耐えることができます

5. シールドガス:

この溶接プロセスでは、2 つの不活性ガスを使用します。この低圧ガス溶接シールドが毎週形成されるため、溶接中に乱流を避けるために低圧を維持する必要があります。そのため、溶接力の外側部分を通して別の不活性ガスを高流量で充填する必要があります。溶接シールドは持続可能です。

このプロセスで使用される不活性ガスは、必要に応じてヘリウム、アルゴン、および水素であり、温度に完全に依存します。

6. プラズマガス:

これは、ほぼ同じ数の電子とイオンで構成された、イオン化された高温ガスです。分子、原子、および電子から電子を解放して同期させるのに十分なエネルギーがあります。

この溶接の主なエネルギー源です。

7.トーチ アクセサリ キット:

これらのキットは、溶接トーチの性能を拡張するために使用されます。

8. 充填材:

プラズマ溶接では、溶加材は使用されません。溶加材を使用する場合は、溶接部に直接供給されます。

プラズマ溶接の仕組み

プラズマは、非常に高温に加熱され、イオン化されて導電性になるガスです。 GTAW (Tig) と同様に、プラズマ アーク溶接プロセスでは、このプラズマを使用して電気アークをワークピースに伝達します。溶接する金属は、アークの強烈な熱によって溶け、融合します。

プラズマ溶接トーチでは、先端に小さな開口部を持つ銅ノズル内にタングステン電極が配置されています。パイロット アークは、トーチ電極とノズル チップの間で開始されます。このアークは、溶接される金属に転送されます。

プラズマガスとアークを狭いオリフィスに通すことで、トーチは小さな領域に高濃度の熱を供給します。高性能溶接装置を使用したプラズマ プロセスは、非常に高品質の溶接を実現します。

プラズマガスは通常アルゴンです。トーチはまた、二次ガス、アルゴン、アルゴン/水素、またはヘリウムを使用して、溶融溶接パドルを保護し、溶接の酸化を最小限に抑えます。

プラズマ アーク溶接の利点

プラズマ アーク溶接の利点は次のとおりです。

- トーチの設計により、アークをより適切に制御できます。

- この方法により、溶接をより自由に観察および制御できます。

- 熱の集中とプラズマ ジェットが高いほど、移動速度が速くなります。

- プラズマの高温と高熱濃度により、キーホール効果が発生します。

- これにより、多くのジョイントを 1 回の溶接で完全に溶け込ませることができます。

- GTAW (ガス タングステン アーク溶接) に比べて熱影響部が小さいです。

- 他の溶接プロセスと比較して、より少ない電流入力を使用します。

プラズマ アーク溶接の欠点:

プラズマ アーク溶接の欠点は次のとおりです。

- LBW や EBW と比較して、溶接部と熱影響部が広くなります。

- プラズマ溶接装置は非常に高価です。したがって、初期費用が高くなります。

- プラズマ溶接を行うには、トレーニングと専門知識が必要です。

- 紫外線と赤外線を放出します。

- この方法では、約 100dB 程度の高いノイズが発生します。

- トーチはかさばるので、手動溶接は少し難しく、前述のようにトレーニングが必要です。

プラズマ アーク溶接の用途:

プラズマ アーク溶接の用途:

- この溶接は、海洋および航空宇宙産業で使用されています。

- これは、ステンレス鋼またはチタンのパイプやチューブを溶接するために使用されます。

- 主に電子産業で使用されています。

- また、工具、金型、金型の修理にも使用されます。

- これは、タービン ブレードの溶接またはコーティングに使用されます。

以上がプラズマアーク溶接加工のすべてです。この記事を楽しんでいただければ幸いです。また、他の溶接プロセスに関する記事も書いて、それらもチェックしました。さらに、お気に入りのソーシャル プラットフォームで記事を共有することを忘れないでください。

プラズマ溶接ビデオ

製造プロセス