サブマージアーク溶接 (SAW) とは? - 完全ガイド

サブマージ アーク溶接 (SAW) とは?

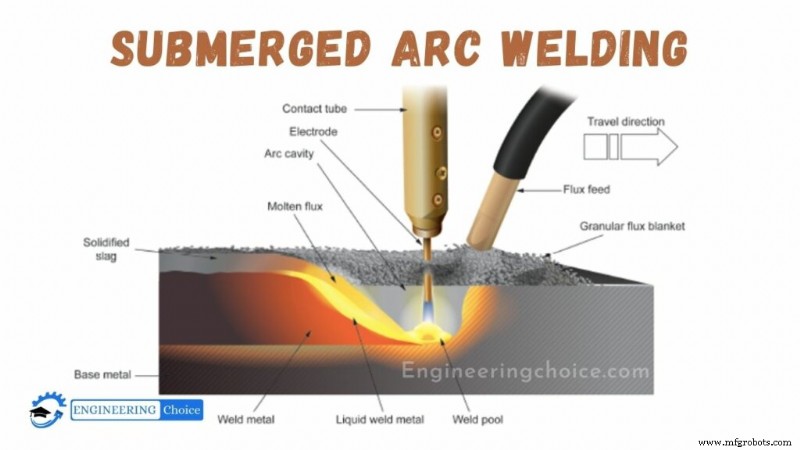

サブマージ アーク溶接 (SAW) は、連続的に供給される電極と溶接対象のワークピースとの間の電気アークの形成を含む接合プロセスです。粉末状のフラックスのブランケットがアークを取り囲んで覆い、溶融すると、接合される金属と電極との間に電気伝導がもたらされます。

最初の SAW 特許は 1935 年に取得されました。このプロセスには、連続的に供給される消耗可能な固体または管状 (金属芯) 電極が必要です。溶融溶接部とアーク ゾーンは、石灰、シリカ、酸化マンガン、フッ化カルシウム、およびその他の化合物で構成される粒状の可融性フラックスのブランケットの下に「沈められる」ことにより、大気汚染から保護されます。

溶融すると、フラックスは導電性になり、電極とワークの間に電流経路を提供します。このフラックスの厚い層は溶融金属を完全に覆うため、スパッタや火花を防止するだけでなく、シールド メタル アーク溶接 (SMAW) プロセスの一部である強烈な紫外線放射や煙を抑制します。

サブマージ アーク溶接の仕組み

サブマージ アーク溶接 (SAW) は、連続的に供給される電極とワークピースとの間でアークを形成する一般的なアーク溶接プロセスです。粉末フラックスのブランケットは、溶接ゾーンを保護する保護ガス シールドとスラグを生成します (また、溶接プールに合金元素を追加するために使用されることもあります)。

シールドガスは不要です。アークはフラックス ブランケットの下に沈み、通常は溶接中には見えません。これは確立された非常に用途の広い溶接方法です。

電極は、中実または芯のあるワイヤ、または焼結材料のシートから作られたストリップであり得る。フラックスは、構成成分を溶融してガラス状のスラグを形成するか(その後粉砕して粉末を形成する)、または結合剤とコーニングプロセスを使用して構成成分を凝集させることによって作成できます。フラックスの化学的性質とサイズ分布は、アークの安定性を助け、溶接金属の機械的特性とビードの形状を決定します。

SAW は通常、機械化されたプロセスとして操作されます。溶接電流 (通常は 300 ~ 1000 アンペア)、アーク電圧、移動速度はすべて、ビードの形状、溶け込みの深さ、溶着金属の化学組成に影響を与えます。オペレータは溶融池を観察できないため、パラメータ設定とフィラー ワイヤの配置に大きく依存する必要があります。

通常、SAW は AC または DC 電流を使用して 1 本のワイヤで動作しますが、2 本以上のワイヤを使用する、溶接前にチョップド ワイヤを接合部に追加する、金属粉末を追加するなど、さまざまなバリエーションがあります。 /P>

小径の非導電性ワイヤを溶融池の前縁に送り込むことで、生産性をさらに高めることができます。これにより、堆積速度が最大 20% 向上します。これらのバリアントは、特定の状況で使用され、堆積速度や移動速度を上げて生産性を向上させます。ワイヤを厚さ 0.5 mm (通常は幅 60 mm) のストリップに置き換えると、このプロセスをコンポーネントの表面処理に使用できるようになります。

サブマージ アーク溶接用途

サブマージ アーク溶接の用途には次のようなものがあります

- サブマージ アーク溶接は、ボイラーなどの圧力容器の溶接に使用できます。

- 多数の構造の概要、パイプ、土工工具、造船、鉄道建設、機関車

- このタイプの溶接は、機械部品の修理に使用できます。

サブマージ アーク溶接の利点

サブマージ アーク溶接の利点には次のようなものがあります。

- 丈夫で健全な溶接が容易にできます

- 最小限の溶接ヒュームの放出

- 最小限のアーク ライトが放出されます

- SAW は屋内と屋外の両方の作業に適しています

- 歪みが少ない

- 深い溶込み

- 最小限のエッジ準備

- 高い入金率が可能

- 厚い素材は溶接可能

- フラックスの少なくとも半分以上が回収可能

サブマージ アーク溶接の欠点

サブマージアーク溶接の優れた利点にもかかわらず。いくつかの制限も発生します。以下は、サブマージアーク溶接の欠点です。

- 鋼やステンレス鋼などの一部の鉄金属に限定されます

- また、長い直線の継ぎ目または回転したパイプと血管に限定されます

- 適切な貫通にはバッキング ストリップが必要です

- 厚みのある素材に限定されます。

製造プロセス