スティック溶接とは - 機器とその方法

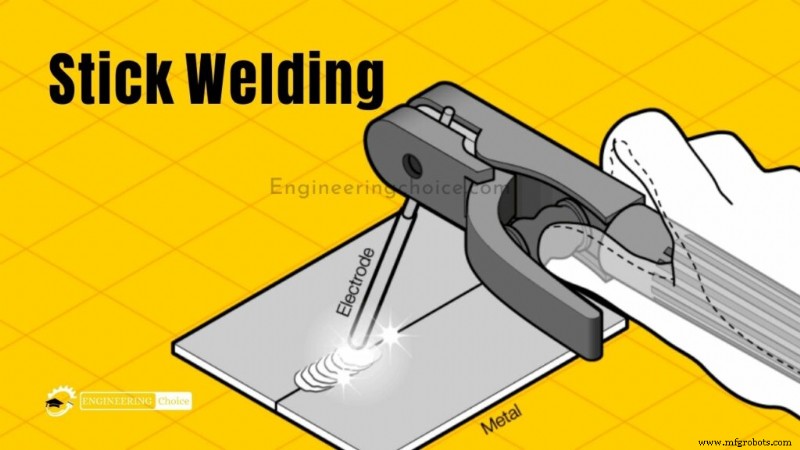

棒溶接は、金属電極とワークピースの間に電気アークを発生させることによって行われます。電流が電極を通過し、それをワークピースに溶かして溶融池を形成します。電極はフラックスの層で覆われており、溶融プールが大気による汚染から保護されます。

フラックスは溶接ビードの上に形成されるスラグの層を形成します。これは、溶接が完了したら削り取ってブラッシングする必要があります。ガス ボンベを使用する MIG 溶接や TIG 溶接とは異なり、風の影響を受けないため、屋外の溶接機に人気のある簡単な手順です。

棒溶接 (SMAW) とは?

手動金属アーク溶接 (MMA または MMAW)、フラックス シールド アーク溶接、非公式にはスティック溶接とも呼ばれるシールド メタル アーク溶接 (SMAW) は、フラックスで覆われた消耗電極を使用して溶接を行う手動アーク溶接プロセスです。

溶接電源からの交流または直流のいずれかの形の電流を使用して、電極と接合される金属との間に電気アークを形成します。ワークピースと電極が溶けて溶融金属のプール (溶接プール) が形成され、冷却されて接合部が形成されます。

溶接が行われると、電極のフラックス コーティングが崩壊し、シールド ガスとして機能する蒸気を放出し、スラグの層を提供します。これらは両方とも、大気汚染から溶接領域を保護します。

プロセスの汎用性と、その装置と操作の単純さから、シールド メタル アーク溶接は、世界で最初の最も人気のある溶接プロセスの 1 つです。

SMAW はメンテナンスおよび修理業界の他の溶接プロセスを支配しており、フラックスコアード アーク溶接の人気が高まっていますが、SMAW は引き続き、重い鋼構造物の建設や工業生産で広く使用されています。このプロセスは主に鉄と鋼 (ステンレス鋼を含む) の溶接に使用されますが、アルミニウム、ニッケル、および銅合金もこの方法で溶接できます。

溶接を開始するには何が必要ですか?

1.安全装置

溶接の際に最も重要な考慮事項は、常にあなたの安全です。スティック溶接時に使用する機器のマニュアルに記載されているすべての安全情報と指示を読み、それに従う必要があります。

溶接時には、アークによる熱や紫外線、火花から保護するためのボディ保護が必要です。難燃性の長袖の衣服で体を守り、安全メガネと溶接用ヘルメットで頭と目を守ります。

溶接は、ガスが発生するため換気が十分に行われている場合にのみ行ってください。風が吹いている屋外なら大丈夫ですが、屋内にいる場合は換気が必要です。排気は、その地域から煙を除去する最良の方法です。

2.棒溶接機

棒溶接機がないと棒溶接はできません。 MIG、TIG、スティックなど、複数のタイプの溶接を実行できる多目的溶接機を使用することもできます。または、はるかに安価な棒のみの溶接機を使用することもできます。

市場には多くの溶接機があります。詳細については、スティック溶接機の選択に関する完全なガイドを参照してください。

3.グラウンドクランプ

通常、接地クランプは溶接機に付属しています。スティック溶接機に差し込んでワークピースにクランプする必要があります。

4.スラグ除去ツール

スティック溶接は、溶接部にスラグを生成します。このため、溶接後に溶接をきれいにする必要があります。スラグ チップとハンマーを使用してスラグを削り取り、次にワイヤー ブラシでこすります。

5.電極の選択

数百種類のスティック電極があり、溶接プロジェクトに適したものを選択する必要があります。最も人気があるのは、6010、6011、6012、6013、7014、7024、および 7018 です。

軟鋼に取り組んでいるときは、E60 または E70 電極が適しています。 7018 はおそらくこれらすべての電極の中で最も人気があり、非常に強力な溶接を生成しますが、初心者には 6013 が適しています。

どの電極を選択するかを理解するには、4 つの数字の意味を理解する必要があります。

- 最初の 2 桁は最小引張強度を示します。たとえば、60,000 psi の引張強度の電極は 60 から始まります。これは母材の強度特性と一致する必要があります。

- 3 桁目は、溶接時に電極を使用できる位置を示します。 1 番はどのような姿勢でも使用できることを表し、2 番はフラット ポジションでのみ使用できます。

- 4 桁目は、電極に使用できる電流と電極のコーティングを表します。そのための参照チャートを以下に示します。

6.棒溶接のセットアップ

スティック溶接は、かなり簡単なセットアップです。極性設定は使用している電極によって異なることに注意してください。AC/DC-/DC+ であるかどうかを再確認してください。開始するには、3/16 インチのスチール プレート上の DCEN で 6013 電極を試してください。

最初の棒溶接の方法

これで、すべての設定が完了し、溶接を行う準備が整いました。設定がすべて正しいことを確認し、スクラップ メタルをいくつか用意して、バット ジョイントとして配置します。スティック溶接には少しのスキルが必要なので、実際のプロジェクトで溶接を試みる前に、まずスクラップ メタルで練習することをお勧めします。

弧を描く

完全な電極が電極ホルダーに入ったら、溶接機の電源を入れます。アークを発生させるには、電極の先端を金属の上に置き、マッチを打つようにすばやくドラッグします。アークが形成されたら、電極をわずかに持ち上げてから、金属も引っ張ることができます。

電極が金属にくっついている場合は、少しひねると剥がれます。アークが途切れる場合は、電極を表面から持ち上げすぎているため、電極を低くする必要があります。アークが点灯すると、ベーコンを揚げたような音がするはずです。大きな音でアグレッシブに聞こえる場合は、アンペア数を下げる必要があります。

電極の移動

アークに火をつけたら、電極をジョイント全体に動かして溶接を実行する必要があります。電極を移動する前に、垂直に対して 15 ~ 30% の正しい角度にする必要があります。

スティック溶接角度

正しい角度になったら、電極をゆっくりと手前に引き戻します。スラグが溶融池に閉じ込められて気孔が生じるため、電極を押すことはできません。

手を安定させる必要があるので、もう一方の肘をテーブルに置き、電極を持っている方の手を握って電極を安定させてください。数回テストして、この投稿の最後にあるトラブルシューティング セクションを使用してトラブルシューティングを行ってください。

その他の溶接ポジション

逆さまの T 溶接を隅肉溶接する場合は、角度を水平色調から約 35% 上に調整する必要があります。これは、重力に逆らってビードを押し上げるのに役立つように角度を調整しないと、重力によって溶接部がわずかに落下し始めるためです。

生成されるスラグが多いほど、必要な角度が大きくなります。角度が小さすぎると、スラグが溶融池に落ちて溶接欠陥の原因になります。

よくある間違いとその軽減方法

棒溶接を始めると、MIG や TIG の経験があったとしても、間違いを犯す可能性があります。私が目にする最も一般的な間違いは、アークが長すぎる、ドラッグ角度が間違っている、溶接速度が間違っている、温度が間違っていることです。

- たくさんのはね: 溶接中にスパッタが多すぎる原因はたくさんありますが、最も一般的な原因の 1 つは、アークが長すぎることです。電極をワークピースのほんの少し上に保持する必要があります。そうしないと、アークは焦点を合わせることができず、滑らかではなく不規則に飛び回ります。はねがあり、アークが大きな金切り声を出す場合は、アンペア数が高すぎる可能性があり、下げる必要があります。

- 気孔率: スティック溶接の気孔率の主な原因の 1 つは、電極の角度が急すぎることです。電極を斜めに引き戻してスラグを溶融池の後ろに保持しないと、スラグが水たまりに混ざり、気孔が発生します。

- アンダーカット: アンダーカットは、溶接部と金属板の間の溶接部のつま先に小さなクレーターがあり、溶接部が弱くなります.アンダーカットがあり、溶接が燃え尽きたように見える場合は、熱すぎるのでアンペア数を下げてみてください。

- 薄い溶接ビード: 理想的なスティック溶接ビードは、電極の直径の約 2.5 倍です。溶接部が非常に狭い場合、十分な溶け込みが得られません。電極を最初に引っ張っていたときの約半分の速度で減速してみると、より良い結果が得られるはずです。

- ゴツゴツした溶接ビード: 電極を引っ張る速度が遅すぎると、溶加材が積み重なってゴツゴツになります。もう 1 つの原因は、アンペア数が低すぎることです。これにより、浸透が制限され、フィラー メタルが接合部の上に位置するようになります。

- アーク開始の問題: アークの開始に問題がある場合は、寒すぎてアークが弱いことが原因です。 15 アンペアほど上げてみて、簡単かどうかを確認してください。

スティック溶接技術を改善するための 5 つのステップ

多くの人、特に溶接に慣れていないか、おそらく毎日溶接していない人にとって、棒溶接、別名シールド メタル アーク溶接 (SMAW) は習得が難しいプロセスの 1 つです。スティンガーを手に取り、電極を差し込んで、何度も素晴らしい溶接を行うことができる経験豊富な溶接工は、私たちの残りの部分に大きな畏敬の念を抱かせることができます.簡単そうに見えます。

しかし、私たちの残りの部分はそれに苦労するかもしれません.私たちのテクニックの 5 つの基本的な要素に注意を払えば、そうする必要はありません。電流の設定、アークの長さ、電極の角度、電極の操作、移動速度 (略して CLAMS) です。これら 5 つの基本的な領域に適切に取り組むことで、結果を改善できます。

1.事前準備

スティック溶接は、汚れた金属やさびた金属に対して最も寛容なプロセスかもしれませんが、材料を適切に洗浄しないことの言い訳として使用しないでください.ワイヤーブラシまたはグラインダーを使用して、溶接する領域から汚れ、汚れ、または錆を取り除きます。

これらの手順を無視すると、最初から良好な溶接を行うチャンスが損なわれます。汚れた状態は、ひび割れ、多孔性、融合の欠如、または含有物につながる可能性があります。その際、ワーククランプ用の明確な場所があることを確認してください。アークの品質を維持するには、しっかりとした電気接続が重要です。

溶接パドルがよく見える位置に配置します。最良の視界を得るには、頭を横に向けて溶接煙から遠ざけ、接合部で溶接し、アークが水たまりの前縁に留まるようにします。電極を快適に支えて操作できる姿勢であることを確認してください。

がっかりしないでください!スティック溶接には学習曲線があり、その名前が付けられたと多くの人が信じています。溶接方法を学ぶとき、誰もが電極をワークピースに貼り付けるからです.

2.現在の設定

選択した電極によって、マシンを DC プラス、DC マイナス、または AC のいずれに設定する必要があるかが決まります。アプリケーションに合わせて正しく設定されていることを確認してください。 (電極プラスは、AC よりも特定のアンペア数で約 10% 多い貫通力を提供しますが、DC ストレート極性、電極マイナスは、より薄い金属をよりよく溶接します。)

正しいアンペア数の設定は、主に選択した電極の直径とタイプによって異なります。電極メーカーは、通常、箱または同封の資料に電極の動作範囲を示します。

電極に基づいてアンペア数を選択します (一般的な経験則では、電極の直径 0.001 インチごとに 1 アンペアです)、溶接位置 (平面溶接と比較して頭上作業の熱が約 15% 少なくなります)、および溶接完了。理想的な設定に達するまで、溶接機を一度に 5 ~ 10 アンペアずつ調整します。

3.円弧の長さ

正しいアーク長は、各電極とアプリケーションによって異なります。良い出発点として、アーク長は電極の金属部分 (コア) の直径を超えてはなりません。たとえば、1/8 インチの 6010 電極は、基材から約 1/8 インチ離して保持されます。

4.電極の操作

各溶接機は、電極の操作方法が少し異なります。他の人を観察し、練習し、どのテクニックが最良の結果を生み出すかに注目することで、独自のスタイルを開発してください。 1/4 インチ以下の材料では、ビードが必要以上に広くなるため、通常、電極を編む必要はありません。多くの場合、必要なのはストレート ビードだけです。

より厚い材料に幅の広いビードを作成するには、電極を左右に操作して、「Z」、半円、またはスタッター ステップ パターンで部分的に重なり合う一連の連続した円を作成します。左右の動きを電極コアの直径の 2 倍に制限します。より広い領域をカバーするには、複数のパスを作成するか、ストリンガー ビーズを使用します。

垂直に上向きに溶接する場合、ジョイントの側面を溶接することに集中すると、中央が自動で処理されます。溶接パドルが追いつくことができるように、ジョイントの中央をゆっくりと移動し、側面で少し停止して、サイドウォールにしっかりと結び付けます.溶接部が魚の鱗のように見える場合は、前方への移動が速すぎて、側面を十分長く保持できませんでした。

5.移動速度

移動速度は、アークを溶接プールの先頭の 3 分の 1 に維持できるようにする必要があります。移動速度が遅すぎると、溶け込みが浅く幅の広い凸状のビードが生成され、コールド ラッピングが発生する可能性があります。この場合、溶接が単に材料の表面にあるように見えます。

移動速度が速すぎると、溶け込みが減少し、ビードが狭くなったり、クラウンが高くなったり、アンダーフィルやアンダーカットが発生したりします。これは、溶接部の外側の領域が凹んだり凹んでいる場合です。下の画像のビーズの端に向かって、あたかも水たまりが追いつこうとしているかのように、ビーズが一貫していないように見えることに注意してください。

棒溶接の利点

- 棒溶接は移植可能です。小型のスティック溶接機は、厚い金属を溶接でき、重さもそれほど大きくなく、ワイヤ送給機やガス ボンベなどの追加機器も必要ありません。

- スティック溶接は、屋外条件に最適です。ガスによる溶接は、風の強い条件ではうまくいきません。

- TIG 溶接より習得は簡単ですが、ある程度のスキルが必要です。

- ミル スケールまたはサビのある金属を溶接できます。

棒溶接のデメリット

- 燃え尽きる金属から電極を一定の距離に保つ必要があるため、MIG よりもスキルが必要です。

- はねやスラグがより多く生成されます。

- クリーンアップ時間が増えると、効率が低下します。

- 溶接は、TIG ほど複雑でも高品質でもありません。

製造プロセス