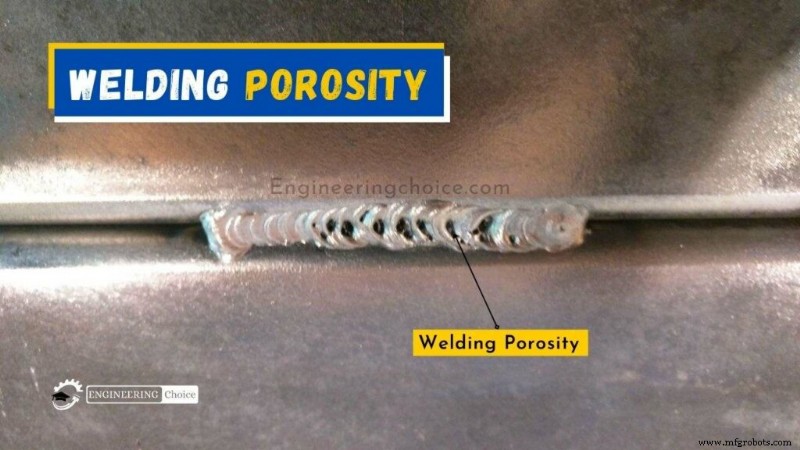

溶接ポロシティとは?

溶接気孔率とは

溶接気孔率は、溶融した溶接パドルに閉じ込められた窒素、酸素、および水素ガスの吸収によって引き起こされる溶接欠陥であり、凝固中に放出され、表面またはビード内にポケットまたは気孔が生じます。気孔は、溶接の表面または溶接ビード内に発生する可能性があります。

溶融池での窒素と酸素の吸収は、通常、不十分なガス シールドによるものです。空隙率はランダムである可能性があります。ランダムで不均一な距離に向けられています。分離することもできます:すべての側面から 1 インチ離します。

気孔率は、凝固するときに溶融プールから放出されたガスが凍結することによって引き起こされる、溶接金属内の空洞の存在です。空隙率はいくつかの形をとることができます:

- 分散気孔率 – 溶接全体に分布する細孔

- 表面を壊す毛穴 – 表面を壊す毛穴

- ワームホール – X線写真でヘリンボーン模様に似た細長い毛穴

- クレーター パイプ – 固化中の収縮によって発生する、溶接実行の最後に発生する引け巣。

溶接不良の原因と予防

1. 分散気孔率と表面気孔

分布気孔率は、通常、溶接ビード全体の細かい気孔として見られます。表面破壊気孔は通常、大量の分散気孔率を示します。これは、溶融した溶接プール内の窒素、酸素、および水素の吸収によって引き起こされ、凝固時に放出されて溶接金属に閉じ込められます。

溶融池での窒素と酸素の吸収は、通常、不十分なガス シールドが原因です。シールドガス中のわずか 1% の空気混入でも分散気孔が生じ、1.5% を超えると全体的な表面破壊気孔が生じます。ガスラインの漏れ、ガス流量が多すぎる、ドラフト、および溶融プール内の過度の乱流は、気孔率の原因となることがよくあります。

水素は、不十分に乾燥した電極、フラックス、またはワークピース表面からの水分など、さまざまな発生源から発生する可能性があります。ワークピースまたはフィラー ワイヤの表面にあるグリースや油も、一般的な水素の発生源です。

プライマー塗料などの表面コーティングや亜鉛コーティングなどの表面処理では、溶接中に大量のヒュームが発生する場合があります。発生したガスが閉じ込められるリスクは、特に両側の隅肉溶接の場合、突合せ継手よりも T 継手の方が大きくなります。

いわゆる溶接可能な (低亜鉛) プライマーについて特に言及する必要があります。プライマーを除去する必要はありませんが、プライマーの厚さがメーカーの推奨を超えると、特に MMA 以外の溶接プロセスを使用する場合に、気孔が生じる可能性があります。

分散気孔率と表面気孔を防ぐ方法

ガス源は、次のように特定して除去する必要があります:

空気巻き込み

- 空気漏れを封じる

- 溶融池の乱流を避ける

- 適切なレベルの脱酸素剤を含むフィラーを使用する

- 過度に高いガス流量を減らす

- ドラフトを避ける

水素

- 電極とフラックスを乾燥させる

- 工作物の表面をきれいにして脱脂する

表面コーティング

- 溶接の直前にジョイント エッジをきれいにする

- 溶接可能なプライマーが推奨される最大厚さを下回っていることを確認してください

2. ワームホール

特徴として、ワームホールは X 線写真上でヘリンボーンの外観を生成する細長い細孔です。ワームホールは、大量のガスが形成され、凝固中の溶接金属に閉じ込められていることを示しています。

過度のガスは、全体的な表面の汚れ、または非常に厚い塗料またはプライマー コーティングから形成されます。挟み込みは、両側がすみ肉溶接された水平-垂直 T ジョイントの垂直部材の下の隙間などの隙間で発生する可能性が高くなります。

下塗りされたプレートの T ジョイントを溶接する場合、垂直部材の端部のコーティング厚が、オーバースプレーによって、メーカーが推奨する最大値 (通常は 20µm) を超えないようにすることが不可欠です。

ワームホールを防ぐ方法

ガスと空洞をなくすことでワームホールを防ぎます。

ガス生成

- 溶接が行われる場所およびその付近の加工物の表面をきれいにする

- NDT 操作による表面の汚れ、特にオイル、グリース、錆、残留物を取り除く

- 接合部の表面コーティングをすべて取り除き、光沢のある素材を露出させます

- プライマーの厚さがメーカーの最大値を下回っていることを確認してください

ジョイント ジオメトリ

- 空洞を作るジョイント形状を避ける

3. クレーターパイプ

クレーター パイプは、溶融池の最終凝固中に形成され、多くの場合、いくらかのガス気孔と関連しています。

この不完全性は、溶融池凝固時の収縮に起因します。その結果、液体から固体への体積変化を誇張する条件は、その形成を促進します。溶接アークを消すと、溶融池が急速に凝固します。

TIG 溶接では、自生技術、または溶接アークを消す前に溶接プールに入る溶接ワイヤを停止すると、クレーターの形成に影響を与え、パイプの欠陥を促進する可能性があります。

クレーター パイプを防ぐには?

クレーターパイプの不完全性は、溶接アークが消える速度を制御するか、溶接アークと溶接ワイヤを操作する溶接技術によって防ぐことができます

停止の解除

- ランオフ タグを使用して、溶接アークを溶接継手の外側で消せるようにする

- 次の電極を続行する前、または後続の溶接実行を堆積する前に、溶接実行停止クレーターを研磨します

溶接テクニック

- 溶接電流を徐々に下げて溶融池のサイズを小さくします (スロープダウンまたはクレーター フィル機能を使用します)

- フィラー (tig) を追加して溶融池の収縮を補う

溶接部の気孔率を修正する方法

気孔を防止するさまざまな方法があっても、溶接部に気孔が現れる可能性は常にわずかです。ありがたいことに、気孔率は特定の状況下で修正できます。

最初に、X線検査や超音波検査 (表面下の欠陥) などの浸透探傷検査法または磁性粒子検査法を使用して、気孔の存在を検出する必要があります。特に厚い部分の小さな毛穴は検出が困難です。

気孔率自体を正確に修正することはできません。むしろ、局所的なガウジングを取り除くか、それを研磨することで、溶接を修正できます。ただし、これは気孔が含まれている場合に限られます。広範囲に広がっている場合は、溶接部全体を取り除き、接合部を再度準備して、溶接手順に従って溶接する必要があります.

溶接で許容される気孔率はどれくらいですか?

この質問に対する一般的な正しい答えはありません。これは、溶接構造のコードに依存するためです。そうは言っても、米国溶接協会は次のことを義務付けています:目に見える気孔の直径は、溶接の直線インチで 3/8 インチ (または 9.4 mm) 以下でなければならず、12 インチでは 3.4 インチ (または 19 mm) でなければなりません。溶接のインチ長。

疑わしい場合は、溶接構造コードを確認して、溶接をやり直す必要があります。

製造プロセス