静電容量式タッチパネルの製造工程

静電容量式タッチパネルは 1983 年から使用されています。上部の時計ガラスの表面にエッチングされています。その好例として、Apple はそれを スマートフォン に搭載しました。

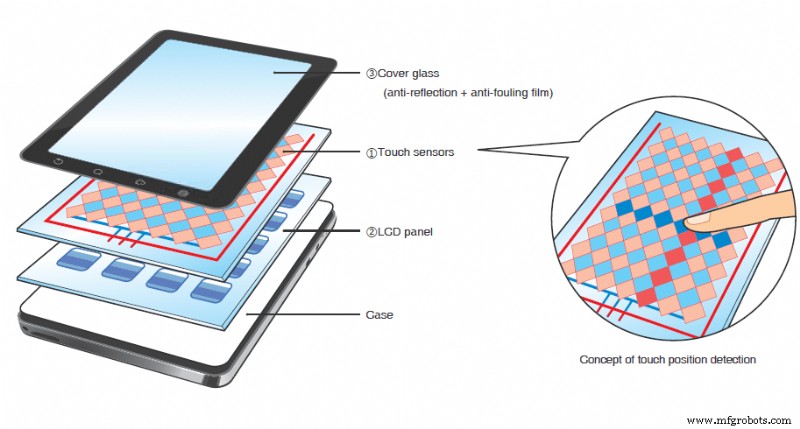

基本的に、静電容量式タッチパネルには 3 つの層があります 各層には 基板ガラスが必要です ベースとして .この投稿を読んだ後、原材料が何であるかがわかります 詳細な製造プロセスについて学びます .

1.タッチセンサーの製造工程

1.1 ITO(酸化インジウムスズ)パターン形成段階

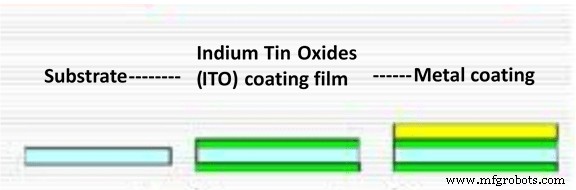

真空下 条件使用物理的または化学的 フィルム本体を取得するメソッド .

表面をコーティングする主な方法は 3 つあります:真空蒸着 、マグネトロン スパッタリング 、および化学蒸着 .

スパッタリング中 ステージでは、UV (紫外線) を使用できます フィルムガラス基板の洗浄に。塗布、露光、スクリーン印刷、硬化、フレーム配線を経て模様が出来上がります 基板ガラス上。次に、同じ方法でガラスのクリーニングとコーティングを行います。 .

1.2 モジュール化段階

この段階の前に、すべてのコンポーネントが UV 洗浄システムで洗浄されていることを確認する必要があります。 .

その後、OCA (Optical Channel Analyzer) を使用します および OCR (光学式文字認識) ラミネーションへ 各層をコーティング .

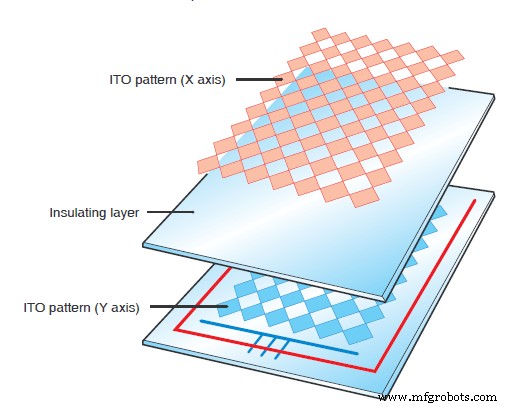

ITO パターンのため 、タッチ位置の方向を取得できます . 後者のコントローラー 比率を計算します 引き出された電流を計算し、X 軸と Y 軸を計算します。

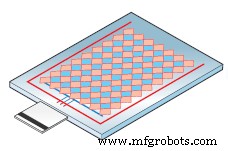

タッチ センサー完成の最後のステップは、FPC (フレキシブル プリント サーキット) の接着です。 .

2. LCD(液晶ダイオード)パネルの製造工程

2.1 TFT (薄膜トランジスタ) アレイ ステージ

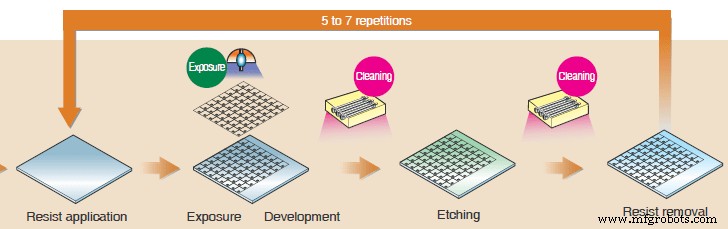

最後のステージと同じように、基板ガラスの欠片を取得します 最初にガラスを堆積させます。その後、一連の作業があります 5~7回繰り返す必要があります .

2.2 カラーフィルター段階

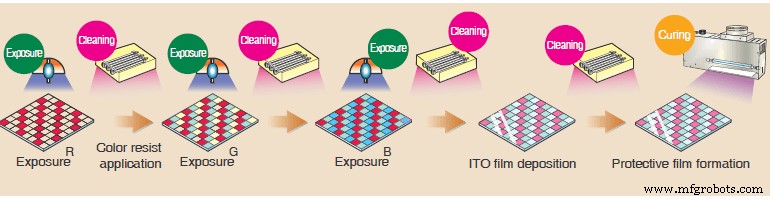

基板ガラスをもう 1 枚用意します 、表面をきれいにすることは常に最初のステップでなければなりません.

その後、ブラック マトリックス フォーメーションを作成します。 レジスト アプリケーションに色を付ける (カラー ブックに色を付けるようなものです)。

次に、保護フィルムの形成を行います グラスに。

2.3 細胞期

調整と結合 TFT 層、層がきれいであることを確認する必要があります。次に、液晶滴下を使用します カラーフィルターを調整します。その後、この 2 つの偏光板を結合します

2.4 モジュール化段階

COG(cogradient) を使用 ACF(Advanced Communications Function)テープに参加するには .そして、液晶パネルの完成です。

3.カバーガラスの製造工程

カバーガラスはUV(紫外線)で洗浄・硬化する必要があります .その後、フロロでコーティング .これでカバーガラスが完成です。

4.セットアップ ステージ

センサーのモジュール化段階と同じ 、OCA ラミネーションを使用 および OCR コーティング タッチ senso に参加するには r と LCD パネル 一緒。次に、カバーガラスを上に置きます。

5.まとめ

静電容量式タッチパネルには 3 つの層があります .

各レイヤーは基板ガラスの基本です .各工程の前後、洗浄 はとても重要です。理想的には、プロセスは真空状態である必要があります .そのため、タッチパネルは高品質にすることができます .

センサー ガラスのパターンが特徴を設定します タッチパネルの。 エッチング プロセス 内容:ITO エッチング 、片面エッチング , 両面エッチング と金属エッチング .

さらに、精度 レーザー印刷、エキシマ VUV クリーニング システム、フォトアライメント システム、およびその他のプロセス システムの品質に影響を与える可能性があります。

そのため、タッチパネルの製造工程は非常に複雑です。多くの肉体労働者の代わりに 、プロセスには高機能自動機械が必要です 成熟したパイプライン オペレーション .

製造プロセスは非常に複雑で柔軟性がありますが、できるだけ簡単に説明するようにしています。 1 つの投稿でタッチパネルのすべての詳細を網羅することは難しく、別のタッチパネルには別のプロセスがあります

詳細については、お問い合わせください。喜んでお話しさせていただきます。

注意 :この投稿で使用されている画像は私たちの所有物ではありません。それらがあなたのものである場合は、お気軽にお問い合わせください。可能な限り迅速に削除いたします。

製造プロセス