リアクティブメンテナンスの説明:一般的な課題と解決策

あなたはそれを手に入れます。資産をプロアクティブに保守する方が、リアクティブな保守に依存するよりも優れていることを理解しています。なぜ反応性が悪いのかを説明する別の記事は必要ありません。

私たちはあなたがそれを知っていることを知っています。また、お客様との話し合いから、プロアクティブなメンテナンス戦略を実装するための青信号を得るのは、口で言うほど簡単ではないこともわかっています。

「メンテナンスに投資するお金がない」というシールドに頭を悩ませている間、財務管理は非常に堅固な姿勢を保ちたいと考えていますが、メンテナンスへの事後対応アプローチに伴う一般的な問題に対する一時的な解決策をいくつか紹介します。

まず、事後対応型メンテナンスとは何ですか?

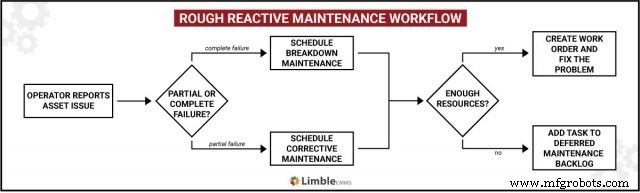

リアクティブメンテナンスは、計画をほとんどまたはまったく必要としない最も単純な形式の物理的資産管理です。オペレーターは、誤動作するか完全に故障するまで資産を実行します。そうして初めて、メンテナンス技術者が問題を解決するために呼び出されます。

問題が軽微な場合、技術者は迅速な修正メンテナンスアクションを実行して、資産を必要な運用基準に戻すことができます。これは、部分的な障害の場合によく発生します。アセットは引き続き使用できますが、動作条件は最適ではありません。誤動作が解決されるまで、アセットの出力はボリュームまたは品質の点で減少します。

完全な故障による機器の故障は、まったく別の獣です。技術者が壊れた資産を修理しているとき、私たちは彼らが故障のメンテナンスを行っていると言います。これは、事後対応型メンテナンスの同義語としてよく使用される用語です。簡単そうに聞こえます。

現在、できるだけ早く活動を再開する必要がある重要な資産に対して修理が実行された場合、保守計画担当者/コーディネーターは優先度の高い作業指示書を作成し、緊急保守をトリガーします。これは、私たち全員が恐れ、避けようとする一種の全面的な状況です。

いつでも、メンテナンスチームに修理を実行するのに十分なリソース(ツール、スペアパーツ、または労働力)がない場合は、タスクを遅らせて、メンテナンスのバックログを延期する必要があります。

場合によっては、失敗に対処する方法を念頭に置いて、資産を故意に失敗させることが理にかなっています。これは、実行から障害までのメンテナンスと呼ばれます。アセットを失敗させる可能性のある5つのシナリオを次に示します。

事後対応型保守戦略の長所と短所

以下は、事後対応型保守部門の運営に関連する長所と短所の必須の概要です。一般的なメリットとデメリットに精通している場合は、このセクションをスキップしてください。

事後対応型メンテナンスの議論:

- 実装コストは最小限です

- 常勤スタッフの数とコストを削減

- 定期検査のための停止はありません

- 計画はほとんど必要ありません

事後対応型メンテナンスを実行した場合の悪影響:

- 不便な時間に計画外の停止が発生します

- スペアや技術者が利用できないため、コストのかかるダウンタイムが長くなります

- 機器の故障は、人員の安全を損なう可能性があります

- 在庫の管理は非常に困難です

- 経済的な修理以外の部品の劣化により、修理に費用がかかる場合があります

- 機械の効率は、停止する前に長期間低下します。

- 資産が適切に利用されず、耐用年数が短くなります

- 維持費と予算の管理と予測は非常に困難になります

- …

予防保守戦略により、コストが3〜10分の1に削減されます。ただし、事後対応型のメンテナンスの欠点はメリットを上回りますが、企業は引き続きこのアプローチを利用します。

どうして?理由はたくさんあります:

- トップマネジメントはプロアクティブなメンテナンスへの移行をサポートしていません

- 現在、組織には移行を開始して初期費用を賄うために必要なリソースが不足しています。

- メンテナンスマネージャーは、移行が失敗する可能性があり、その責任を問われる可能性があることを恐れています。

- 人々はどこから始めればよいのかわからない

私たちは何もシュガーコートするためにここにいるのではありません。プロアクティブなメンテナンスは非常に優れており、長期的にははるかに費用対効果が高くなります。あなたはあなたが得るあらゆる機会にそれを推し進めるべきです。

ただし、それを実行している間は、組織を維持する必要があります。

次のバンドエイドソリューションは、事後対応型のメンテナンスシナリオで発生する一般的な課題に対処する方法を提供し、資産の可用性、安全性、およびコストへの最悪の影響を鈍らせ、より積極的になり始める準備ができるまで浮かんでいます。

課題#1:スペアパーツの在庫をチェックする

事後対応型のメンテナンスでは在庫管理が困難です。どのスペアを在庫として保持する必要がありますか?それぞれいくつですか?修理可能品の所要時間はどのくらいですか?

信頼できるデータがなければ、企業は過剰な在庫を抱え、資本を拘束し、キャッシュフローを削減するか、予備が不十分な場合、資産のダウンタイムを長引かせ、緊急購入コストを負担することになります。

解決策:シンプルな在庫管理ソフトウェア

最新の資産在庫管理システム(AIMS)は、保守の決定をガイドおよびサポートし、資産データを収集および分析すると同時に、予備の保有決定を支援するツールを提供するモジュールで構成されています。

リアクティブメンテナンスを利用する企業は、このようなソフトウェアを使用して、過去のスペア使用率、修理コスト、および所要時間を監視し、最適な再注文ポイントと経済発注量(EOQ)を特定できます。資産の可用性を高めながら、保有および買収のコストを削減します。

ソフトウェアの採用は最も簡単なソリューションですが、事前の投資が必要です。カスタムスプレッドシートを作成する以外に、他の多くのオプションはありません。在庫追跡のモードが何であれ、最良のスペアパーツ管理慣行に従い、倉庫/保管室にアイテムを受け取り、返却する際に全員が従う必要のある標準的な操作手順を開発すると、はるかに簡単になります。

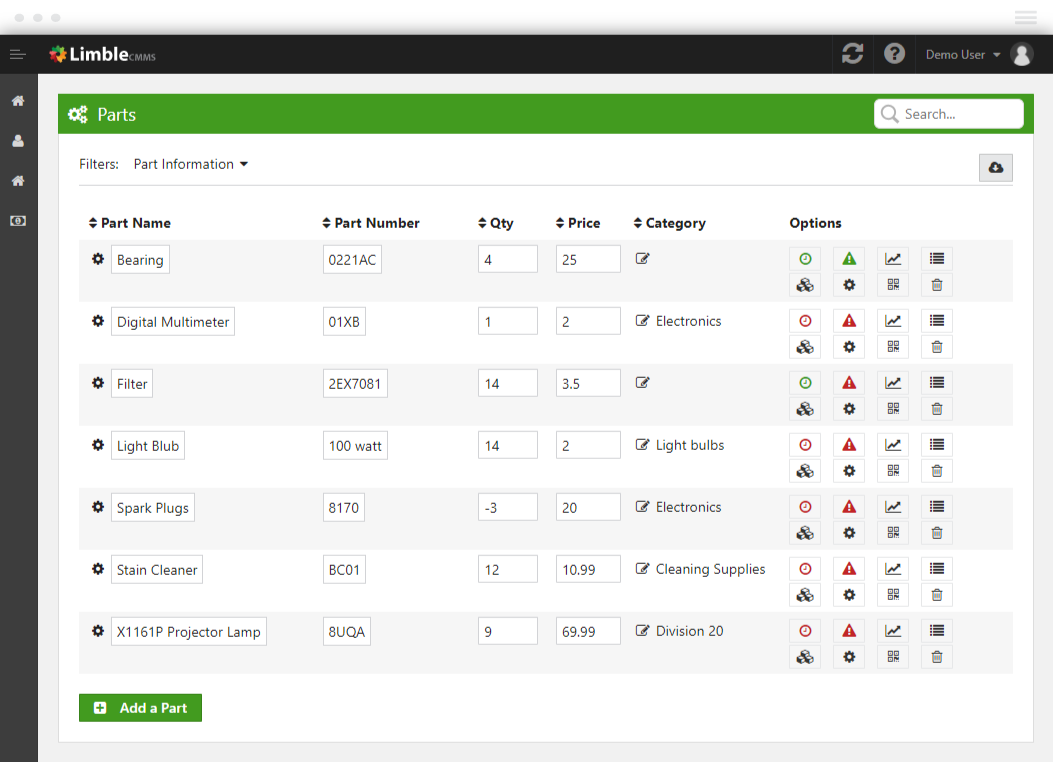

LimbleCMMSはどのように役立ちますか

Limbleの部品管理モジュールは、部品が未使用のままである場合の廃棄アドバイスを提供しながら、現在の在庫に基づいて購入プロンプトを介して在庫レベルを最適化します。これは、自動使用状況追跡、在庫保有管理、トレーサビリティ、およびリアルタイムレポートを利用することで実現します。

LimbleCMMS内のパーツリストビュー

技術者が作業指示書を閉じると、Limbleは修理中に使用したスペアパーツを入力するように技術者に依頼します。バーコードとQRトラッキングに加えて、スペアパーツ在庫データベースを最新の状態に保つための最良の方法です。

課題2:技術者のスケジュールとワークロードの急増の管理

リアクティブメンテナンスの利点の1つは、メンテナンス要員の要件が軽減されることです。反対に、停止と故障は、多くの場合、ペナルティ率での営業時間外のコールアウトと、現在のスケジュールを台無しにする多くのタスクの再割り当てを必要とします。

メンテナンスの必要性がわからない場合、リソースのスケジュールと割り当ては困難です。在庫と同様に、通常は多すぎるか少なすぎます。

解決策:一部の保守作業をアウトソーシングする

専門のサービスプロバイダーとの長期保守契約を選択すると、フルタイムのスタッフを配置するための初期コストと管理ワークフローが不要になります。これにより、管理上の負担が請負業者に移り、注意深く起草された場合は、人員が利用できなくなるリスクもあります。

このような契約には、最大応答時間、最小技術者供給、予想される安全基準、および手直し費用に関する契約を指定するサービスレベル契約(SLA)が含まれている必要があります。

過去の資産パフォーマンスをベースラインとして使用すると、変動が発生した場合に請負業者に報酬またはペナルティを課すために使用されるKPIとメトリックについて合意できます。毎月のメンテナンス費用を平準化するために、月額料金を合意する必要があります。メンテナンス作業の増加は、合意された数値を超えます。

LimbleCMMSはどのように役立ちますか

Limbleのベンダー管理機能などの統合を使用して、保守管理者はサービス契約と請負業者を簡単に追跡および管理できます。資産を、それらの保守を担当するベンダーに関連付けることができます:

- Limble CMMSからの作業指示書は、ベンダーの作業を監督および承認できるチームの1人と直接ベンダーと共有できます。

- ベンダーは、正確に何をすべきかについての指示を受け取り、コメントと写真で何をしたかを記録し、最後に請求書を作業指示書に直接添付することができます。

- ベンダーが作業指示書の作成を完了すると、作業指示書を完成させるために通知がチームに自動的に送信されます。

きちんと聞こえますか?それはそうだからです。このプロセスの実際を示すビデオは次のとおりです。

課題#3:継続的な運用の中断

重要な資産が仕様どおりに動作しなくなった(または故障した)場合、唯一の焦点は、機器を動作に戻すことにある必要があります。

主要な故障は問題を引き起こします:

- 作業が中断された機械オペレーター向け

- より優先度の高い作業を実行するために、自分が行っていることを離れて別の場所に走らなければならない技術者向け

- この計画外の作業を調整する必要があるマネージャー向け

つまり、機器の故障は、組織全体で大きな運用上の混乱を引き起こす可能性があります。

解決策#3:手順を標準化し、失敗の計画を立てる

リアクティブメンテナンスは、機器が故障する時期、方法、理由にばらつきが生じます。状況が発生するのを待ってから非効率的な消火行動を実行するのではなく、事前に障害保守プログラムを計画してください。これは、機器の平均寿命を縮めたり、計画外のダウンタイムを増やしたりするなど、将来の障害の影響を賢明に軽減する唯一の方法です。

部門の枠を超えたチームを編成して意思決定ツリープロセスを開発し、障害が発生した場合に最も効果的なアクションを担当者に案内します。 if-then に基づく 決定プロセスでは、予測される障害の変動を含めることができます。チームは、すべての一般的な障害シナリオで従う必要のある手順とメンテナンスタスクの概要を説明できます。

この貴重なツールにより、スタッフは上級管理職の関与なしに事前に合意されたアクションをアクティブ化できるようになり、平均修理時間(MTTR)が短縮され、機器のダウンタイムが短縮されます。

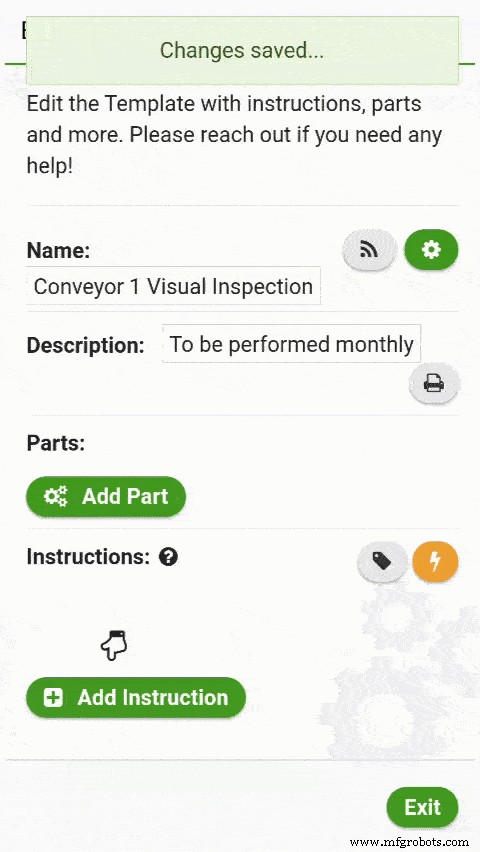

LimbleCMMSはどのように役立ちますか

Limble CMMSは、標準化されたメンテナンス手順の開発、更新、保存を支援し、内部プロセスを合理化および自動化するように設計された、デジタルでインタラクティブな統合システムを提供します。

LimbleCMMSでのチェックリストと手順の作成

LimbleのようなクラウドベースのプラットフォームにSOP、メンテナンスチェックリスト、および安全ガイドラインを保存することの大きな利点は、現在の場所や最寄りのデスクトップコンピューターに関係なく、モバイルデバイスでそれらにアクセスできることです。画面を数回タップすると、準備が整います。

課題4:安全性の低下

メンテナンスが不十分な古い機器は、特に重機や複雑な機械について話しているときに、安全上の問題を引き起こすことになります。

油圧ホースが破裂した単純なケースを考えてみましょう。運が良ければ、高圧の液体を噴霧してもスリップの危険が生じるだけです。ただし、悪い日には、液体が高温の要素に噴霧されて火災の危険が発生するか、オペレーターの目に入る可能性があります。

同様に、高速の研削または切断操作が失敗すると、かなりの距離にわたって高速で研磨剤または鋼の破片が排出される可能性があります。

その後の訴訟では、裁判所は事後対応型の保守に関する議論に感銘を受けません。

解決策:障害による安全上の影響を特定する

事業主および経営者として、私たちは事業の影響を受けるすべての人々に注意を払う義務があります。私たちの資産が失敗する可能性、それがどのように発生する可能性があるか、そしてそのような失敗の影響を理解することは、私たちがその義務を遂行する上での重要な計画です。

ここで、FMECAのような障害分析が役立ちます。故障モードの影響と重要度(FMECA)の調査は、資産のwhat-if分析を実行し、それらの故障モードを重要度でランク付けする正式な定性的方法です。

特定の障害の重大度を分離することで、障害の重大度を軽減するための措置を講じたり、障害を防止するために十分に早期に検出したり、その障害モードに対抗するように機器を変更したりすることができます。

本格的な予防保守計画を実行する手段がない場合でも、FMECA調査は、重大な安全上のリスクをもたらす障害モードを特定するのに役立つ可能性があるため、それについて何かを行うことができます。

LimbleCMMSはどのように役立ちますか

Limbleは、FMECA研究に情報を提供するためのデータを提供するだけではありません。メンテナンス関連の作業とリソースを調整して、必要な緩和策を実装するのに役立ちます。より多くのトレーニング、標準化された手順、PM計画、または他の何かを通してそれをしてください。

課題#5:障害と資産データに対する洞察の欠如

「測定対象は管理される」という古いことわざがあります。最も純粋な形式のリアクティブメンテナンスでは、障害モード、平均故障間隔(MTBF)、または総所有コスト(TCO)は測定されません。

資産のパフォーマンスに関する洞察がなければ、事業主は事業の収益性と設備の成功の管理を放棄します。

解決策:主要なパフォーマンスデータをキャプチャする

CMMSを使用して、資産サイクル、暦日、または運用時間をキャプチャします。障害モード、特定のコンポーネントのパフォーマンス、および機器の可用性を監視します。

過去のパフォーマンスとベースラインデータにアクセスできると、問題のある資産を見つけるのがはるかに簡単になります。頻繁またはコストのかかる障害に対する洞察により、運用または機器の戦術的な変更が可能になり、メンテナンスコストが最小限に抑えられ、機器の稼働時間が改善されます。

このデータがあると、予測保守や規範的保守などの高度な保守戦略を実行する予定がある場合に非常に役立ちます。

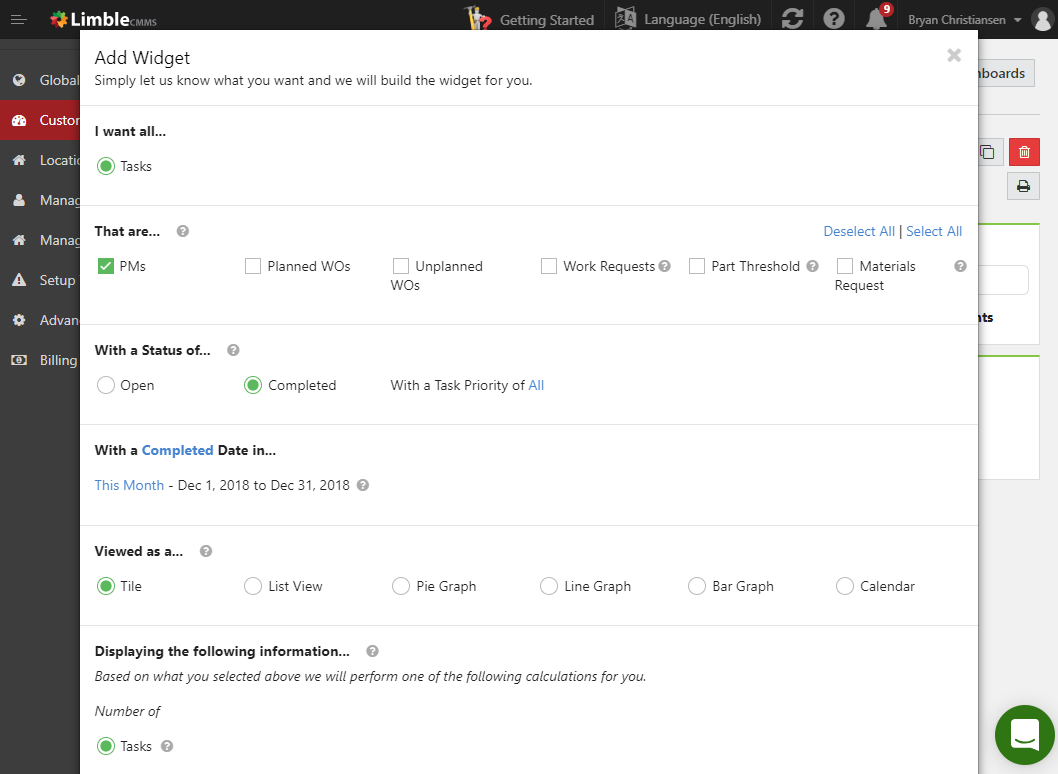

LimbleCMMSはどのように役立ちますか

Limbleを使用すると、自動的にキャプチャされたデータであるか、ユーザーまたは技術者がソフトウェアに入力したものであるかに関係なく、時間の経過とともにキャプチャしたすべてのメンテナンスデータに即座にアクセスできます。

事前定義されたフィールドに加えて、ユーザーは必要な数のカスタム変数を定義できます。これらの変数はすべて、さまざまな複雑さのメンテナンスレポートを作成するために使用できます。

Limbleのカスタムレポートビルダー

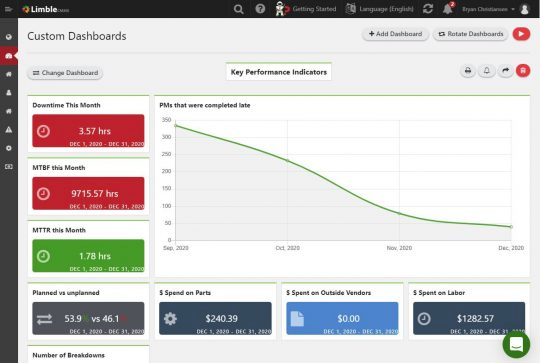

Limbleの顧客は、カスタムレポートを作成するのが大好きです。次に、それらを使用してカスタムダッシュボードを設定し、近くのモニターまたはテレビに投影します。

LimbleCMMS内のレポートダッシュボード設定の例

誰かがWOを閉じたり、その他の注目すべき変更を加えたりするたびに、番号はリアルタイムで更新されます。

リアクティブメンテナンスからプロアクティブメンテナンスへの切り替え

予防保守は保守コストを削減し、資産の使用率を向上させ、資産の総経済的寿命を最大化しますが、一部の企業は依然として事後対応型保守の原則を機器に適用しています。そのような場合、損失、非効率、危害の可能性を理解することが重要です。そうすれば、これらの影響を最小限に抑えるための戦術を実装できます。

予防保守に向けた最初の一歩を踏み出す準備ができている場合は、次のリソースを確認することをお勧めします。

- 予防保守の完全ガイド

- 予防保守への事後保守–完全な移行ガイド

- 予防保守計画を開始する方法(とてつもなく簡単なガイド)

有能なCMMSソフトウェアを使用すると、プロアクティブなメンテナンスへの移行がはるかに簡単になります。 Limble CMMSに興味がある場合は、ここで30日間の無料トライアルを開始できます 、デモをリクエスト 、またはオンラインセルフデモをお試しください 。

機器のメンテナンスと修理