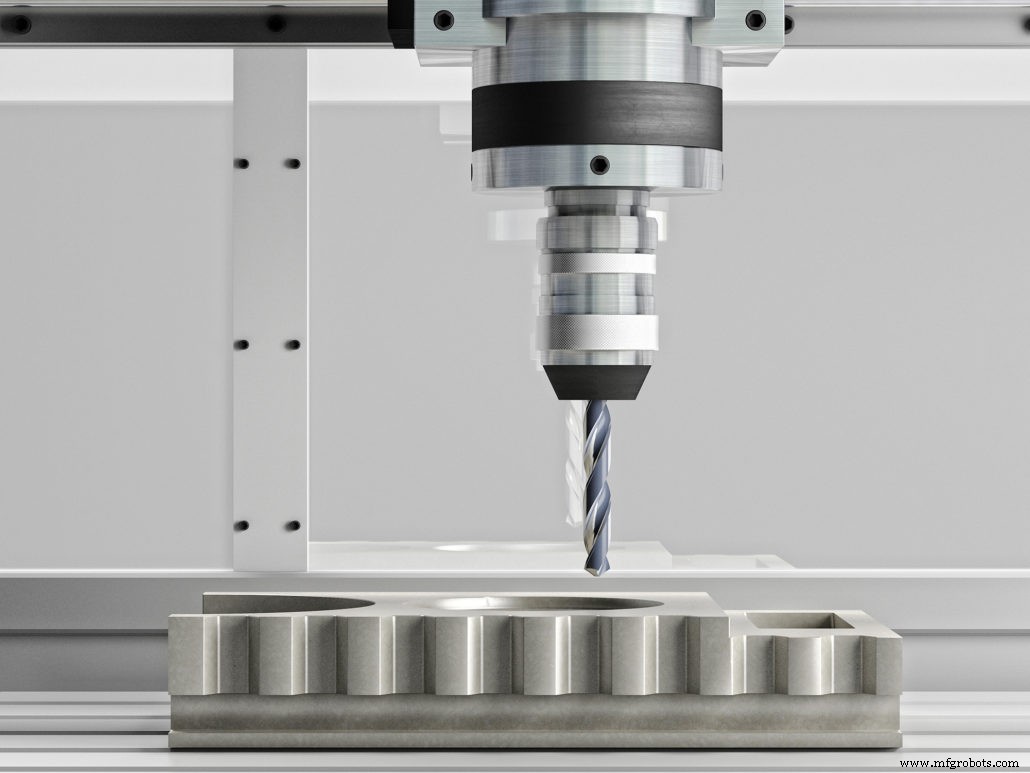

ツールの振れを減らす

工具の振れはどの機械工場でも発生するものであり、100%回避することはできません。したがって、あらゆるプロジェクトで許容可能なレベルの振れを確立し、その範囲内にとどまって生産性を最適化し、工具寿命を延ばすことが重要です。振れレベルは小さい方が常に優れていますが、マシンとツールホルダーの選択、突き出し、ツールリーチ、およびその他の多くの要因がすべて、すべてのセットアップでの振れの量に影響を与えます。

ツールの振れの定義

工具振れは、切削工具、ホルダー、またはスピンドルが真の軸からどれだけ回転するかを測定したものです。これは、静止状態で測定すると切削直径がサイズに忠実であるが、回転状態では許容範囲を超えて測定される低品質のエンドミルで見られます。

振れを最小限に抑えるための最初のステップは、すべてのマシンセットアップで振れを引き起こす個々の要因を理解することです。振れは、すべての切削工具、コレット、工具ホルダー、およびスピンドルの精度に見られます。機械とそれが切断しているワークピースの間に追加の接続があるたびに、より高いレベルの振れが発生します。増加するたびに、総振れがさらに増える可能性があります。最高のパフォーマンス、工具寿命の延長、高品質の完成品を得るために、振れを最小限に抑えるために、すべての工具と機器で対策を講じる必要があります。

振れの測定

システムの振れを判断することは、それと戦う方法を見つけるための最初のステップです。振れは、ツールが回転するときのツールの直径の変化を測定するインジケーターを使用して測定されます。これは、ダイヤル/プローブインジケーターまたはレーザー測定デバイスのいずれかを使用して行われます。ほとんどのダイヤルゲージは持ち運び可能で使いやすいですが、利用可能なレーザーインジケーターほど正確ではなく、ツールを押すことで振れ測定を悪化させる可能性もあります。これは主に、ツールの壊れやすい性質のためにレーザーを厳密に使用する必要があるミニチュアおよびマイクロツールの懸念事項です。ほとんどのエンドミルメーカーは、可能な限りダイヤルインジケーターの代わりにレーザー振れインジケーターを使用することを推奨しています。

Z-Mikeレーザー測定装置は、工具の振れのレベルを測定するために使用される一般的な機器です。

振れは、工具が切削されるポイント、通常は工具の端、または切削長さの一部に沿って測定する必要があります。このような場合、工具のフルートの形状に一貫性がないため、ダイヤルゲージが適切でない場合があります。この事実により、レーザー測定装置には別の利点があります。

高品質のツール

製造されたままのシステムの各コンポーネントの振れの量は、多くの場合、特定のセットアップの総振れに大きな影響を及ぼします。切削工具はすべて、製造時に許可される最大振れに制限があり、.0002インチ以下の許容値を持つものもあります。これは多くの場合、完全なシステムでも努力すべき価値です。直径.001インチまでのミニチュア工具の場合、この測定値はさらに小さい値に保持する必要があります。工具径に対する工具振れの比率が大きくなると、工具故障の脅威が高まります。先に述べたように、振れが最小限のツールから始めることは、システムの振れの合計を最小限に抑える上で極めて重要です。これは避けられない振れです。

精密工具ホルダー

振れを最小限に抑えるための次のステップは、高品質で精密なツールホルダーを使用していることを確認することです。これらは多くの場合、正確で正確な工具回転を提供する焼きばめまたは圧入工具ホルダーの形で提供されます。シャンクの全周に均一な圧力をかけることは、振れを減らすために不可欠です。セットスクリューベースのホルダーは、不均一な保持圧力でツールを中心から外すため、避ける必要があります。コレットベースのツールホルダーは、追加のコンポーネントが原因で、多くの場合、余分な振れを引き起こします。工具保持システムに接続を追加するたびに、より多くの振れ方法が表示されます。焼きばめおよび圧入ツールホルダーは、コンポーネントが少ないため、本質的に振れを最小限に抑えるのに優れています。

工具保持の考慮事項には、工作機械の清浄度が含まれている必要があります。多くの場合、切りくずがスピンドルに詰まり、システム内の2つの高精度表面の間に障害物を引き起こす可能性があります。すべての作業をセットアップするときは、ツールホルダーとスピンドルが清潔で、欠けや破片がないことを確認することが最も重要です。

シャンクの変更

機器自体とは別に、他の多くの要因が工具の振れの増加に寄与する可能性があります。これらには、ツールの長さ、機械のセットアップの剛性、およびツールがホルダーからぶら下がっている距離が含まれます。シャンクの変更は、ツールの保持方法とともに、大きな影響を与える可能性があります。多くの場合、古くて時代遅れのテクノロジーと考えられているウェルドンフラットは、多くの店で大量の振れを追加した罪で有罪とされています。多くのショップでは、ツールをしっかりとグリップするためにウェルドンフラットを使用していますが、固定ネジでツールを片側に押すと、ツールが中心から外れ、非常に高いレベルの振れが発生する可能性があります。 Haimer SafeLock™は、人気が高まっているもう1つのオプションであり、はるかに高性能な保持テクノロジーです。 Safe-Lock™システムは、焼きばめやその他の高精度ツールホルダーと同じ公差で設計されています。工具をしっかりと固定しながら、抜ける可能性がなく、振れを最小限に抑えることができます。

HaimerSafe-Lock™システムは、ツールの振れを大幅に減らすための1つのオプションです。

振れが機械加工システムから完全に排除されることは決してありません。ただし、可能なすべての方法を使用して、それを最小限に抑えるための手順を実行できます(実行する必要があります)。ツールを真に実行し続けることは、ツールの寿命を延ばし、パフォーマンスを向上させ、最終的にはショップの時間とお金を節約します。振れは金属加工業界では一般的な懸念事項ですが、部品の不合格や許容できない結果を引き起こす主な問題となる可能性がある場合は見過ごされがちです。工作機械のすべての部品が結果として生じる振れの一部を担っており、見落とされるべきではありません。

CNCマシン