ロボット掘削入門:ロボット掘削システムの導入方法

あなたはロボット掘削システムを施設に導入しようとしています。始めるために知っておくべきことは何ですか?

ロボット掘削が自分のタスクに本当に適しているかどうかわからないかもしれません。ロボットは正確な掘削に十分な性能を備えていますか?

他の選択肢よりもロボット掘削を選択することには、柔軟性の向上、ハンズオン時間の短縮、効率の向上など、さまざまな利点があります。ただし、これらの利点を得るには、ロボットを正しい方法で展開する必要があります。

この記事では、最も一般的な間違いを犯さずにロボット掘削を開始するためのクイック ガイドを提供します。

ロボット掘削とは?

ロボット穴あけは、穴あけツールが産業用ロボットの先端に固定されているタイプの自動機械加工操作です。従来のコンピューター数値制御 (CNC) ボール盤とは異なり、ロボットは作業スペースが大きく、より複雑な形状を処理できます。

ロボット掘削システムを使用する主な利点の 1 つは、その柔軟性です。従来の CNC 穴あけでは、通常、1 つまたは 2 つの平面での穴あけに制限されていました。ただし、ロボットを使用すると、ほぼすべての方向で穴を開けることができます。

この柔軟性は、RoboDK ユーザーの Neoset Designs がアーティストの Robert Longo のために数年前に作成したアートワークのようなプロジェクトを見れば明らかです。アートワークは、何千もの穴が開けられ、表面全体に一定の間隔で配置された巨大な金属球で構成されていました.

このタイプのプロジェクトは、ロボット掘削でしか実現できませんでした。手作業による穴あけは労働集約的であり、精度は一定ではありません。他の形式の掘削自動化では、これほど多くの異なる方向から掘削することはできません。

掘削プロジェクトが控えめな場合でも、この柔軟性は貴重な資産となります。

ロボット掘削は本当に機能しますか?剛性の問題

企業が最初にロボット加工を検討する際の一般的な懸念は、十分な剛性がないことです。

従来の CNC マシンは、非常に剛性の高い機械構造を持っています。 CNC マシンの剛性は、多くの場合、1 マイクロメートルあたり 50 ニュートンを超えます。これにより、硬い材料を加工する場合でも非常に高い精度を実現できます。

実際、ロボットは従来の CNC マシンよりも剛性が低くなります。多くの場合、産業用ロボット アームの剛性はわずか 1 ニュートン/マイクロメートルです。これは、従来の機械の 50 分の 1 の力に耐えることができることを意味します。

これは実際にはどういう意味ですか?

ロボットの穴あけ工具は、大きな力と硬い材料を使用すると、CNC マシンの穴あけ工具よりも大きくたわみます。これは、このような場合の精度の低下に対応します。

低い剛性は問題ですか?素材による

ただし、CNC マシンと比較してロボットの剛性が低いことは、必ずしも悪いことではありません。

世界で最も剛性の高い CNC マシンでさえ、ある程度たわみます。問題は、どの程度のたわみを許容できるかです。

ロボット掘削システムを選択するときは、材料特性に細心の注意を払う必要があります。ロボットと被削材の適切な組み合わせにより、ロボット穴あけシステムが選択したタスクに十分な剛性を確保できます。

掘削に最適なロボット アームは?

穴あけにはどの産業用ロボット アームを選択する必要がありますか?

最適なロボットとは、予算内でパフォーマンス基準をすべて満たすものです。

多くのロボット モデルは、一部の材料の穴あけに適しています。ただし、使用する素材やタスクのパフォーマンス要件に適しているのは一部だけです。

ロボット掘削に影響を与える要因は次のとおりです。

- 上で説明したロボットの剛性

- ロボットが振動を処理する方法

- ロボット加工用のエンド エフェクタ オプション

- ロボットのプログラミング オプション

これらすべての要因を評価する最も迅速で簡単な方法は、ロボットのディストリビューターまたはインテグレーターに問い合わせることです。彼らはロボット モデルのカタログに最も精通しており、どれがニーズに適しているかを知っています。

剛性などの特性は、産業用ロボットのデータシートに記載されていないことがよくあります。ロボット アームの剛性を計算するために使用できるさまざまな分析方法がありますが、通常はメーカーに問い合わせたほうがよいでしょう。

ロボット掘削システムの導入方法

ロボット穴あけの展開プロセスは、他のロボット加工プロジェクトと非常によく似ています。

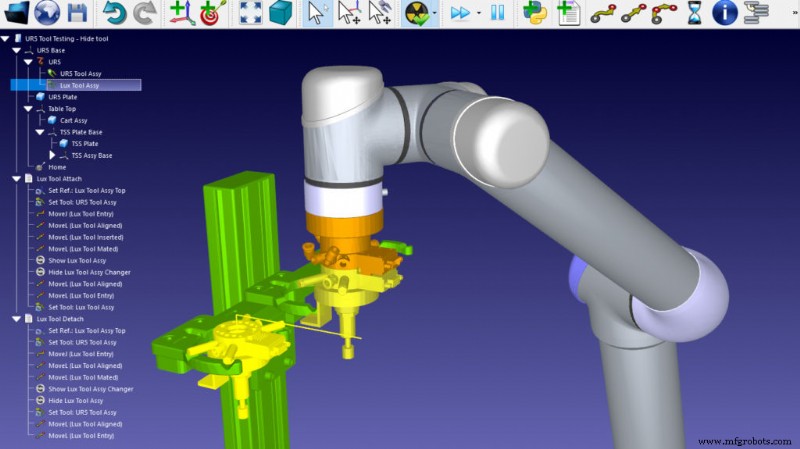

タスクのニーズを評価し、市場に出回っているさまざまなロボットを比較することから始める必要があります。当社のロボット ライブラリを使用して、特定の特性 (再現性やペイロードなど) を持つロボットを絞り込むことができますが、剛性の詳細については製造元に問い合わせる必要があります。

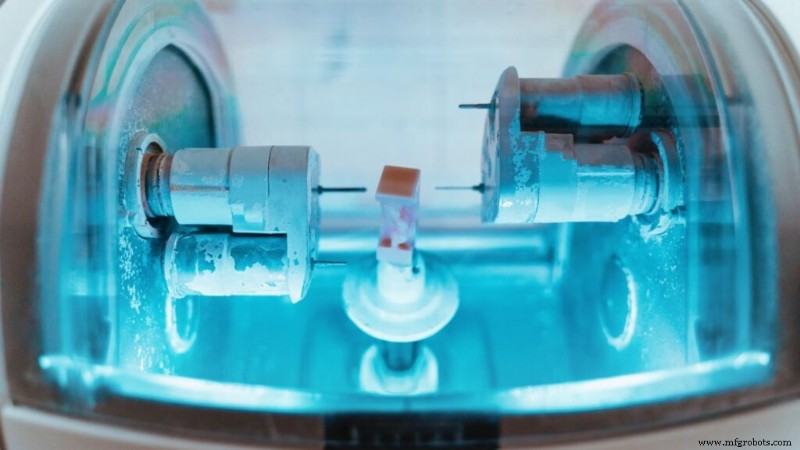

ロボットを決定したら、次に選択するのはロボットのエンド エフェクタです。このために、機械加工または穴あけスピンドルを使用できます。

最後に、ロボットをプログラムする必要があります…

ロボット掘削機のプログラミング

ロボット穴あけシステムをプログラミングする際の一般的な課題は、穴あけ操作のポイント数が多いことです。

溶接と違って、ロボットに直線に沿って移動するよう指示するだけではいけません。ワークピースの表面にあるすべてのドリル穴にロボットを向ける必要があります。これにより、プログラミングが非常に困難になる可能性があります。

ポイント プログラミングを組み込んだプログラミング ツールを使用すると、プログラミングを大幅に高速化できます。

たとえば、RoboDK の PointFollow ウィザードを使用すると、ドリル ポイントのセットを単純なテキスト ファイルとして読み込むことができます。また、曲線または直線のパスをドリル用の一定間隔の穴のセットに自動的に変換する機能もあります。

この機能を使用して掘削プログラムをプログラムする方法については、ドキュメンテーション ページを参照してください。

あなたにとってロボット掘削のどの側面が最も難しいですか? 以下のコメントでお知らせいただくか、LinkedIn、Twitter、Facebook、Instagram、または RoboDK フォーラムでのディスカッションに参加してください。

産業用ロボット