Fraunhofer IFAMは、CFRP胴体フレームの事前組み立てを自動化します

自動化は、生産効率を高めるための最も重要な戦略の1つです。ドイツ連邦経済エネルギー省(BMWi)が資金提供する「Impulse」プロジェクトと「Tempo」(「CFRP胴体コンポーネントの効率的な組み立てと製造のための技術」)内で、新しい位置決めおよび掘削エンドエフェクタが開発されました。 」)サブプロジェクト。

このエンドエフェクタは、航空機の胴体を製造するためのCFRP一体型フレームの補強要素(クリート)の事前組み立てを自動化します。以前の手動生産でも、より多くのプロセスステップが必要でした。あるいは、コンパクトなエンドエフェクターは、標準的な産業用ロボットでピックアップすることもできます。これにより、一定の品質と低コストの両方で生産率を向上させることができます。

パートナーのAirbusHamburg(ドイツ)とFraunhofer Institute for Manufacturing Technology and Advanced Materials(IFAM、Stade)によって開発されたこれらの自動化ソリューションは、実物大のプロトタイプでほぼ一連の生産環境ですでに検証されています。プロジェクトは2020年に無事に完了しました。

CFRPフレームの事前組み立て

フレームは、航空機の胴体の横方向の補強要素です。 CFRPの使用と、エアバスA350の機体の革新的で統合された構造により、重量と製造ステップが節約されます。フレームが横に曲がるのを防ぐために、追加の補強要素(クリート)が必要です。リブ(最大6メートルの長さ)はすべて幾何学的に異なるため、最大0.2ミリメートルの公差を持つクリートをコンポーネントに手動で装備するには、リブごとに特別なモールドテンプレートが必要になります。これらのテンプレートは高価で使用が複雑です。さらに、手動のクリート供給と事前組み立てには大きなばらつきが必要です。正確な位置合わせのために、接合された部品の広範な測定手順も不可欠です。

「「Tempo」プロジェクトは、プロセスの期間と複雑さの両方が軽減されるようにプロセスステップを自動化するという課題を私たちに提示しました」と、FraunhoferIFAMのプロジェクトマネージャーであるLeanderBrieskornは説明します。 「クリートは自動的に拾い上げられ、フレームに送られる必要があります。フレームとクリートを一緒にリベットで留めるために、両方のコンポーネントにドリルで穴を開ける必要がありました。これは、新開発の高精度エンドエフェクターを使用して、フレームにクリートを装備することで実現しました。さらに、フレームは、スタッドにあるほぼ直列の胴体組立工場で隙間なく胴体シェルに取り付けられました。」

CFRP一体型フレームの自動化された高精度で品質が保証された事前組み立てのためのエンドエフェクタの配置と穴あけ

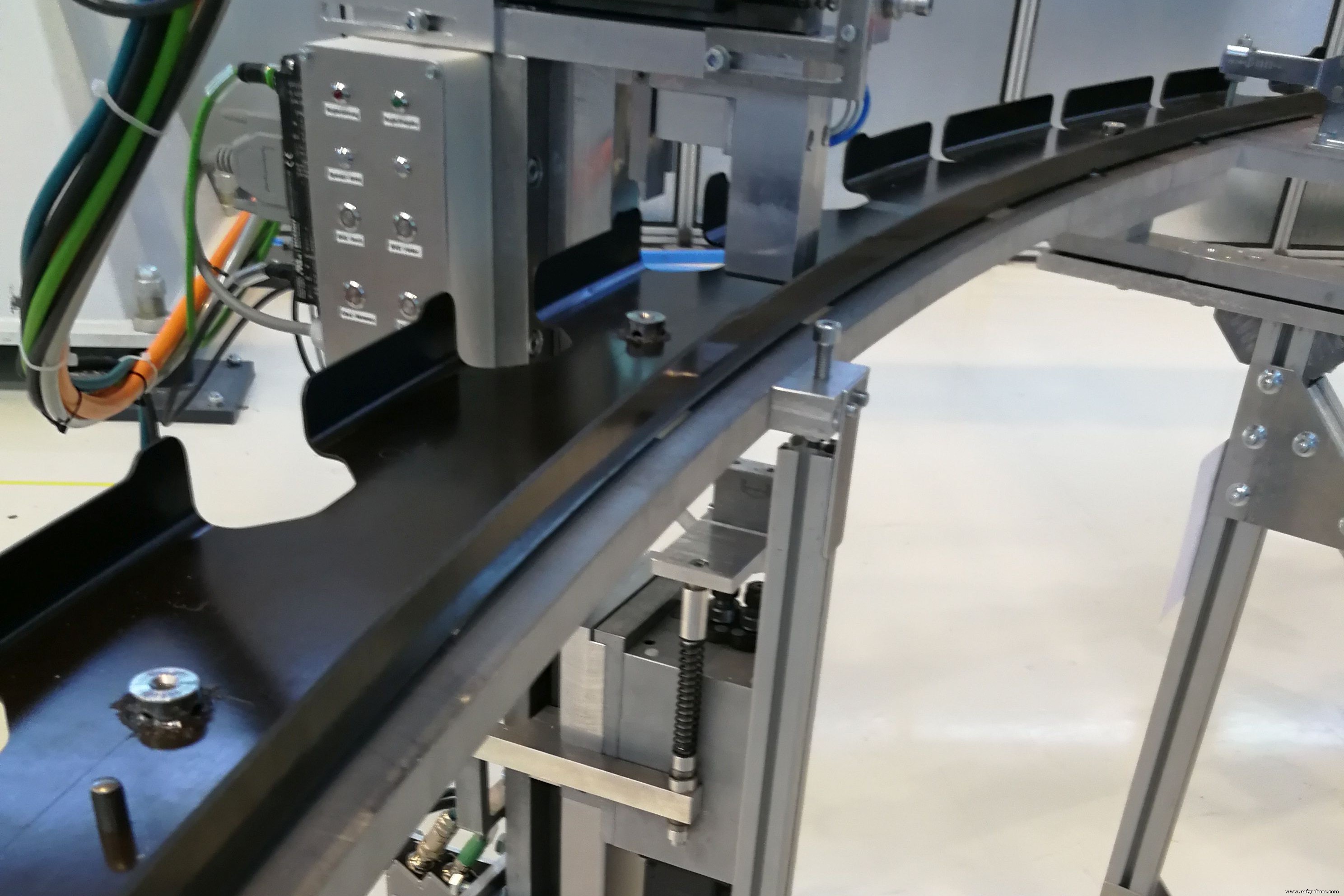

開発されたポジショニングおよびドリルエンドエフェクタは、さまざまなクリートを受け取り、それらをさまざまな一体型フレームに配置し、同時に両方のコンポーネントをダブルドリルするというタスクを実行します。コンパクトに構築されたエンドエフェクタは、標準的な産業用ロボットだけでなく、使用されているポータルシステムでもピックアップできます。ポータルシステムは、ポジショニングの精度を高めるために選択されています。一体型フレームはポータルの下の支柱に張られており、いくつかの機械的調整オプションを使用して空間に向けることができます。エンドエフェクタには対称ホルダーがあり、さまざまな向きのクリートを拾い上げてホルダーに固定することができます。スプリングダンピングメカニカルストップを使用して、ローカルの精度でそれぞれの接合位置に近づきます。一体型フレーム面に上からクリート補強要素を配置し、内蔵機構で両部品をクランプしながら、フレーム裏側からドリル加工を行い、CFRPのほつれを防ぎます。抽出システムは、結果として生じる掘削ダストをピックアップします。コンポーネントがドリルされたら、フレーム上のクリートの位置が定義されます。その後、クリートをフレームにリベットで留めることができます。

エンドエフェクタはシステムPLCを介して制御でき、コンポーネントのインポートされたCADデータからグローバル位置データを受け取ります。新しい組み立て状況は、レーザートラッカーを使用した迅速な上流測定によって適応されます。革新的な技術により、信頼性の高いプロセスと高い位置決め精度が可能になります。コントロールパネルのスタートボタンを押すことを除いて、他のすべては自動的に実行されます。特別に開発されたユーザーフレンドリーなオペレーターインターフェースは、入力を容易にする自明の画像を備えており、経験の浅い従業員でもシステムの制御にすばやく慣れることができます。

クリートピックアップに適切な変更を加えることにより、エンドエフェクタは幾何学的にわずかに異なるクリートタイプを取り付け、異なるタイプの一体型フレームに正確に配置することもできます。自動ファイリングの精度は±0.1ミリメートルであるため、精度要件を200%上回ります。

ポジショニングおよびドリルエンドエフェクタに統合された測定技術は、200ニュートンの必要な接触圧力と、一体型フレームでのクリートの事前組み立ての最適条件を監視するための他の多くのパラメータを正確に文書化します。これにより、オンラインの品質保証が保証されます。

「Tempo」サブプロジェクトでのさらなる研究開発

クリートを備えた一体型フレームは、シュターデにあるFraunhoferIFAMのテクニカルセンターの「Tempo」サブプロジェクトのほぼ直列の胴体アセンブリシステムの胴体シェルに取り付けられました。一体型フレームと胴体スキンの間のジョイントギャップの測定では、それらがすべて0.3ミリメートル未満であり、追加のギャップ充填が不要であることが示されました。

フレームの事前組み立て、位置決め、および穴あけ用に開発されたエンドエフェクタは、取り付けシステムを適応させることにより、風力タービン、鉄道車両、商用車、自動車、造船などの他の業界のコンポーネントの組み立てにも使用できます。

3年半の期間を経て、BMWiドイツ連邦経済エネルギー省が資金提供した研究プロジェクト「Impuls」(「CFRP胴体コンポーネント向けの革新的で中期的な実装可能でコスト削減のソリューション」)は2020年に終了しました。 、サブプロジェクト「Tempo」を含む。 BMWiの資金提供番号:20W1526F。 Fraunhofer IFAMは、提供された資金提供に対してBMWiに感謝します。

ファイバ

- 眼鏡フレーム

- BMWがカーボンファイバーボルトオンモーターサイクルフレームを量産する

- これらのカーボンファイバーナンバープレートフレームで微妙な声明を出す

- Fraunhofer IPTは、熱可塑性CFRPエンジンファンブレードの製造を自動化します

- RTMフラッペロン、外骨格などの3D印刷CFRP金型

- WMGは、Very Light Rail(VLR)デモンストレーション車両用のCFRPフレームのプロトタイプを作成します

- パイロット3Dプリントの複合自転車フレームを製造するArevo

- CFRPは精密ボールジョイントで鋼に最適

- プラスチックオムニウムがCFRP水素貯蔵タンクでの位置を確認

- ACell用の複合自転車フレームを製造するためにREIN4CED

- CFRPハンガーに吊るされたドイツの鉄道橋