WMGは、Very Light Rail(VLR)デモンストレーション車両用のCFRPフレームのプロトタイプを作成します

Revolution VLRは、Transport Design International Ltd(TDI、Stratford upon Avon)が主導する英国のコンソーシアムであり、2013年に資金を獲得して、一体型のハイブリッド推進システムを備えた自家動力式鉄道台車を開発しました。 TDIは、より軽量の「ライトレール」車両、つまり非常に軽量のレール(VLR)を設計することが、次世代の持続可能な公共交通機関を提供するために重要であると考えています。 VLRプロジェクトのフェーズ2では、全長18メートルのディーゼルバッテリーデモンストレーター車両が2020年にテストに利用できるようになります。

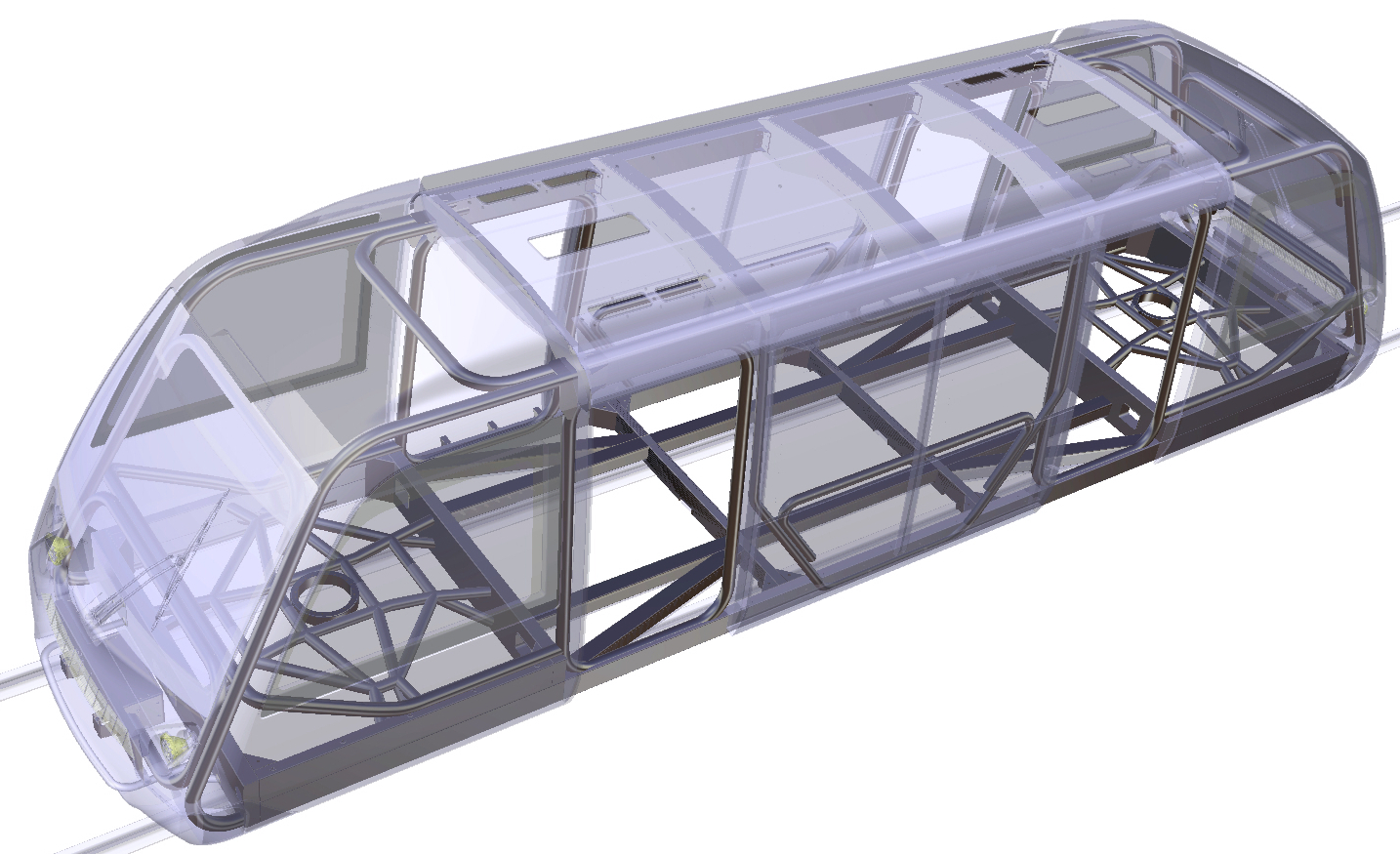

非常に軽いレール(VLR)のデモンストレーターは、長さ18メートルの台車で、統合されたディーゼルバッテリーハイブリッド推進システムと、編組複合チューブで作られた軽量シャーシを備えています。ソース|ウォーリック大学。

ウォーリック大学のRevolutionVLRの元メンバーであるWMGは、このデモ用VLR車両用に炭素繊維強化プラスチック(CFRP)フレームを開発しました。 WMGは、複合材料の長年の支援者であり、国立自動車イノベーションセンター、材料工学センター、国際ナノコンポジット製造研究所などのイニシアチブを持っています。この「BRAINSTORMVLR」プロジェクトのWMGのパートナーには、TDI、英国政府のInnovate UK(複合材に資金を提供)、軽量構造複合材コンポーネントの開発者であるFar Composites、CompositeBraidingが含まれます。フレームは一連の編組熱可塑性複合チューブでできており、接着剤による接着と簡単な溶接で簡単に組み立てることができます。

VLRプロトタイプ/デモンストレーター車両は、接着剤による接着と簡単な溶接によって簡単に組み立てられる、炭素繊維強化熱可塑性複合チューブの編組で作られたスペースフレームシャーシを使用します。ソース|ウォーリック大学。

チューブの外径は同じに保たれ、壁の厚さを変えることでさまざまな荷重と取り付け要件が処理されます。これにより、工具費が低く抑えられ、結合を標準化できるようになります。編組により、高度に自動化された製造プロセス(補強だけで1マイル/日を超えることができます)と、他の繊維(ガラス、アラミド、熱可塑性プラスチックなど)や低コストのポリプロピレンからの熱可塑性マトリックス材料などの調整可能な材料セットが可能になりますハイエンドのポリエーテルエーテルケトン(PEEK)に。一方、WMGは、5分未満に短縮できる完全な成形サイクルを実証しており、大量生産アプリケーション向けのこの手頃なプロセスの可能性を浮き彫りにしています。

Far-UKのエンジニアリングマネージャーであるDavidGoodwin氏によると、熱可塑性プラスチックはリサイクル性も備えています。 「複合材を使用すると、重量を大幅に節約できます。これは、[鉄道]車の操作に明らかに魅力的です」と彼は始めます。理想的ではありません。この[設計]により、最終的に使用できなくなったとき、または衝撃を受けて一部を修理および交換する必要がある場合に、車体をリサイクルするルートがあります。」

ウォーリック大学

管状のスペースフレームシャーシの設計もこのアプローチに役立ち、損傷したチューブを簡単に取り外して、新しいチューブまたは修理したチューブと交換することができます。 「私たちのBRAINSTORMVLR研究パートナーシップは、大幅な軽量化を実現し、VLRサービスがより多くの乗客に対応できるようにすると同時に、車両の推進に必要なエネルギーと、レールや路面にかかる重量ストレスを軽減します」と、DarrenHughes博士は説明します。ウォーリック大学WMGの材料と製造の准教授。 「このテクノロジーにより、車両は長期間の使用でも頑丈であり、事故が発生した場合でも簡単に修理でき、乗客を保護するのに十分な強度があります。」

「BRAINSTORMプロジェクトは、FarCompositesのチームへの本当の一歩のように感じます」とFar-UKのディレクター兼ゼネラルマネージャーのLyndonSandersは述べています。 「TDIの業界での経験を活用して、大量輸送アプリケーション向けの新しいタイプのボディ構造の原理を磨くことができたのは素晴らしいことでした。それに加えて、Composites BraidingとWMGとの共同作業により、その考え方を物理的なデモンストレーターに変えて、実際にどのようになるかを示すことが非常に強力でした。今ではそれは良い考えではありません。それを見て、触れて、さらには手に取ることができる業界のプレーヤーにとっては目を見張るものです。」

樹脂

- 履物用の超軽量TPEコンポジット

- 少量の航空構造物の自動複合材料製造のための設計

- 複合材料用の再処理可能、修理可能、リサイクル可能なエポキシ樹脂

- 複合材料の硬化監視のためのACおよびDC誘電測定の組み合わせ

- パーサヴィアランスローバーは、火星でのコンポジットの一歩を踏み出します

- ソルベイ、レオナルドが熱可塑性複合材料の共同研究ラボを立ち上げる

- RS ElectricBoatsは複合材料の製造にNorcoを選択

- PEEK複合材料硬化用のPEEKSense高温熱電対

- 双胴船のレース用に選択されたソルベイコンポジット

- 自動車用複合材料の最初の熱可塑性ドア

- AshlandはVeloxと提携して、フランスでのコンポジットの配布を行っています