溶液由来のZnOを使用したテンプレートプロセスによるナノシェルベースの3D周期構造の製造

要約

フォトニック結晶やフォノニック結晶など、さまざまな用途向けの優れた独自の特性を備えた3D周期的ナノ構造の製造方法が大きな関心を集めています。コロイド結晶を使用したテンプレートプロセスは、ナノシェルベースの3D構造を広い領域に簡単に作成するために提案されています。ただし、構造設計には技術的限界があり、構造の柔軟性が困難になります。ここでは、高い構造の柔軟性と制御性を備えたナノシェルベースの3D周期構造のために、溶液由来のZnOを使用した近接場ナノパターニングと浸透プロセスの組み合わせを示します。近接場ナノパターニングプロセスによって調製されたポリマーテンプレートに溶液由来の材料を浸透させる独自のプロセスにより、テンプレートの保護層および逆構造のフレームワークとして機能する予備成形層の製造が実現します。続いて、このプロセスは、ナノシェルの厚さの制御性と、以前の非真空浸透法(34%)と比較して構造高さ収縮係数(16%)の大幅な改善を示しています。提案された方法は、構造サイズの設計において高い可制御性と柔軟性を提供し、エネルギーデバイスやセンサーを含むさまざまなアプリケーション向けのナノシェルベースの3D構造に向けたさらなる開発につながります。

背景

三次元(3D)周期的ナノ構造は、その優れた独自の特性により多くの注目を集めています。この技術の可能性は急速に発展している分野であり、フォトニック結晶(PhC)[1,2,3]、フォノニック結晶(PnC)[4]、電池材料[5、6]、マイクロ流体チャネルなどのさまざまなアプリケーションで有望です。 [7]。研究によると、構造の周期性は、この技術にとって非常に重要な特性である、高い制御性と柔軟性を備えたさまざまな製造方法[8、9、10、11]を使用することで達成できることが示されています。テンプレートプロセスは、自己組織化コロイド球またはフォトポリマーで構成されるテンプレートとして3D周期構造を使用し、その後無機材料を浸透させてテンプレートを除去する、従来のボトムアップアプローチと比較して簡単な手順を提供します[9、12、13、14 、15、16、17、18、19]。原子層堆積(ALD)とそれに続く化学蒸着(CVD)による真空プロセスが浸透技術として使用されてきましたが、浸透後にテンプレート上に形成される過剰な上層は、それを除去するために追加の反応性イオンエッチング(RIE)を必要とします[ 9、18、19]。対照的に、電着[7、12、20]およびゾル-ゲル反応[13、21、22、23]を伴う非真空プロセスは、微細な逆構造の作成を提供し、合成された結果の3D周期構造の光学特性を実証しました。 ZnO、Cu 2 O、およびTiO 2 [13、20、23]。さらに、非真空プロセスには、費用効果が高く、処理時間が短いという利点があります。

ZnOは、優れた光学的および電気的特性を備えた有望な半導体材料です。さらに、化学的および熱的安定性[24]により、ZnOは、PhC、センサー、透明電極[13、14、24]などのさまざまなアプリケーションの優れた候補になります。さらに、AlドープZnOは、有毒元素や希土類元素を必要とせずに、熱電デバイスの分野でも高い性能を示しています[25、26]。

一方、人工的にナノ構造化された材料は、独特の特性を備えたナノ構造を製造する手段としてかなりの注目を集めています。たとえば、Biswas etal。マイクロおよびナノ構造を備えた3D階層アーキテクチャは、熱伝導率の低下に大きく寄与し、熱電性能の大幅な向上につながることが示唆されました[27]。これは、さまざまな材料特性を強化および管理するために、秩序だった3D階層アーキテクチャの準備には、非常に多様性と単純さを備えた製造方法が非常に望ましいことを示しています。アーキテクチャの中で、テンプレートプロセスによって製造されたナノシェル構造からなる階層構造[28、29、30、31]は、従来の逆構造とは異なり、表面積対体積比が非常に高いため、注目を集めています。ただし、ALD技術には、エネルギー消費量が多く高価な機器を備えた真空ポンプが必要です。どちらも、浸透プロセスでナノシェルベースの3D周期構造を作成するために必要です[28、29]。その結果、非真空プロセスを使用した浸透は、溶液由来の材料を3Dテンプレートに密に浸透させて、自立型逆構造のモノリシックフレームワークを作成するため、ナノシェルの厚さの制御性を得るのに技術的な困難があります[20、23、31]。現在まで、この新しい分野では、一貫した非真空プロセスを使用したナノシェルベースの3D周期構造の製造方法に関する実質的なレポートが不足しています。

この論文では、ナノシェルベースの3D周期構造を作成するために、近接場ナノパターニング(PnP)プロセス[32,33,34,35,36]と浸透プロセスと溶液由来のZnOの組み合わせを示します。 PnPは、光が周期的なレリーフパターンを持つ位相シフトマスクを通過することによって生成される、光ポリマーへの光の3D強度分布を利用して3Dポリマー周期構造を形成する方法です。このプロセスは、強度分布がその設計に強く依存するため、レリーフパターンを変更することにより、構造サイズの設計に高い柔軟性をもたらします。したがって、このプロセスは、構造修飾の困難さや欠陥に起因する不均一性など、コロイド状の自己組織化によるテンプレートプロセスの問題を解決することができます[30]。この研究の目的は、溶液由来のZnOを使用した一貫した非真空法により、ナノシェルベースの3D階層アーキテクチャを構築することです。さらに、この研究では、ポリマーテンプレートプロセスによって製造された3DZnO周期構造の収縮係数を評価しました。

メソッド

PnPによる3Dポリマーテンプレートの準備

基板として、酸素プラズマで2分間洗浄したカバーガラス(厚さ0.16〜0.19 mm)を使用しました。現像プロセス中のナノ構造膜の層間剥離を防ぐために、基板上に二層膜を準備しました。 3Dポリマーテンプレートの手順に関する詳細情報は、文献[28、32、33、37]に記載されています。まず、UV光にフラッド露光されたネガ型フォトレジスト(SU-8、MicroChem)が、接着層(<2μm)として基板上に形成されました。次に、厚さ10 µmのフォトレジストフィルムを接着層にスピンコーティング(2000 rpmで30秒間)しました。続いて、基板で準備した2層フィルムを、ホットプレート上でソフトベーク(95°Cで10分間)しました。この研究で使用された位相シフトマスクは、シリンダー(周期性600 nm、直径480 nm、レリーフの深さ420nm)。 PDMS位相シフトマスクは、UV照射中にフォトレジストフィルムの上面に直接接触しました。ビームエキスパンダーとコリメーターを備えたNd:YAGレーザー(Awave355-300mW40K、Advanced Optowave)を使用して位相シフトマスクを介してUV照射(波長355 nm)した後、サンプルを露光後焼き付け(65°Cで7分間)しました。 )ホットプレート上。次に、プロピレングリコールメチルエーテルアセテート(PGMEA)(SU-8現像液、MicroChem)を使用して未露光領域を除去した後、エタノールでリンスして3Dポリマーテンプレートを取得しました[32、33、34、35、36]。

ナノシェルベースの3D構造の製造

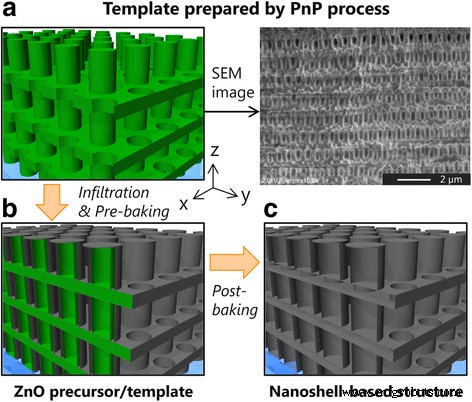

図1は、ナノシェルベースの3D周期構造に対して溶液由来のZnOを使用した浸透プロセスを使用した手順の概略図を示しています。金属有機分解(MOD)材料(SYM-Zn20、Kojundo Chemical Lab。)で構成されるZnO前駆体溶液(2.0 M)を浸透材料として使用しました。最初に、PnPによって調製された3Dポリマーテンプレートの上面全体が覆われるように、前駆体溶液を数滴堆積させました。次に、サンプルを2000 rpmで20秒間スピンコートして、溶液供給の均一性を実現しました。次に、色素増感太陽電池(DSSC)の製造で一般的に使用されているように、テンプレートの底への浸透を助けるために真空デガッシングが実行されました[38、39]。最後に、電気炉(FO310、Yamato Scientific)で、220°C、酸素雰囲気(流量14 L / min)で1時間のプリベークを行いました。 ZnO前駆体のゲル状態に使用される温度条件は、以前の研究[40]を参照して決定されました。さらに、得られた構造特性に対する浸透プロセスのサイクル数依存性を調べるために、スピンコーティングからプリベークまでの手順を数回実行しました。

ナノシェルベースの3D構造用の溶液由来のZnOによる浸透プロセスを使用した手順の概略図。 a PnPプロセスによるテンプレートの準備。 b テンプレートへのZnO前駆体溶液の浸透と数回のプリベーク、および c テンプレート削除のためのポストベーク

テンプレートプロセスを使用して3DZnO構造を取得するには、浸透プロセスの後にテンプレートを除去する必要があります。さらに、熱処理が不十分なため、テンプレートに浸透した残りのZnO前駆体の除去も必要です。したがって、ポストベークは二重の目的を果たします。主に、テンプレートを除去し、その結果、前駆体の熱分解に寄与して、ZnOの準備として機能します。この観点から、前駆体を浸透させたテンプレートに対して、410°Cで4時間、酸素雰囲気でポストベーキングを行いました[19]。以前の調査では、前駆体の熱分解温度が360°Cを超えていることが示されています[40]。上記のように、この手順には2つの異なるベーキングプロセスがあります。これは、プレベークを行わずに浸透させた後、400°Cを超える温度でポストベークすると構造が崩壊するためです(追加ファイル1:図S1a、b)。

特性評価

PnPによって作製された3D周期構造の形態と、溶液由来のZnOの浸透が、走査型電子顕微鏡(SEM)(SU-6600、日立)によって観察されました。断面SEM画像により、各製造ステップで得られた構造の構造の周期性、品質、均一性を評価しました。さらに、収縮係数は、得られたZnO構造とPnPによって作成されたテンプレートとの間の構造サイズの違いの測定によって推定されます。さらに、エネルギー分散型X線分析(EDX)分析を実施して、テンプレートの除去を確認し、加速電圧5.0 kVの同じ装置を使用して、溶液由来のZnOの組成比を特定しました。ポリマーテンプレートとナノシェルベースの3D周期構造の反射スペクトルを測定するために、UV-Vis分光法(V-570、JASCO)を使用しました。さらに、溶液由来のZnOのバンドギャップエネルギーは、透過スペクトルを測定することによって実験的に推定されました。

結果と考察

テンプレートプロセスによって得られた3DZnO構造の構造サイズは、プライマリテンプレートのサイズに大きく依存します。面外方向に繰り返される周期性( z 軸)構造内で、タルボット距離( Z T )、PnPで作成されたものは、次の式[41]を使用して計算できます。

$$ {Z} _ {\ mathrm {T}} =\ frac {\ raisebox {1ex} {$ {\ lambda} _0 $} \!\ left / \!\ raisebox {-1ex} {$ {n} _ {\ mathrm {m}} $} \ right。} {1- \ sqrt {1-{\ left(\ frac {\ lambda_0} {n _ {\ mathrm {m}} \ cdot p} \ right)} ^ 2 }} $$式は、自由空間λの波長の照射光で構成されています。 0 、媒体の屈折率 n m 、およびレリーフパターンの周期性 p 。この研究では、理想的なタルボット距離は、パラメータλを使用した式を使用して計算されました。 0 =355 nm、 n m =1.66、および p =600nm。表1は、準備されたSU-8テンプレートからの理論値と測定値のタルボット距離を示しています。

<図>テンプレート内のタルボット距離は、理論値と比較して29.2%縮小していることがわかりました。同様に、以前の研究では、SU-8ナノ構造の収縮は、現像プロセス中にさまざまなフィーチャサイズでも発生したことが報告されています[35、42]。したがって、正確で正確な3D構造を製造する場合は、収縮率を考慮することが重要です。

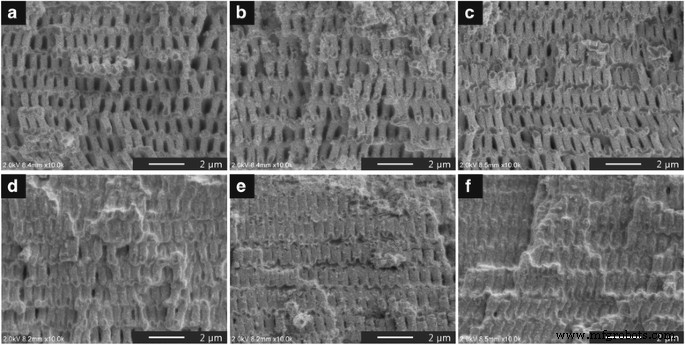

図2は、1から6までのさまざまなサイクル数で浸透プロセスによって製造されたZnO前駆体/ポリマー3D構造の断面SEM画像を示しています。 SEM画像から明らかなように、プリベークされたZnO前駆体は、すべてのサイクル数でテンプレートの表面全体に均一に分布しており、大きな歪みや欠陥のないコンフォーマルコーティングを示唆しています。プリベークプロセスの前に、前駆体の浸透がある場合とない場合の結果には明確な違いがありました。プレコートされたZnOなしで220°Cでプレベークした後、構造の崩壊が確認されました(追加ファイル1:図S1c)。プレコートされたZnO前駆体が、浸透プロセスの1サイクルにもかかわらず、アニーリング中のSU-8テンプレートの収縮によって引き起こされる構造崩壊を防ぐ保護層としての役割を果たすことは明らかです。さらに、プレコートされたZnO前駆体は、浸透プロセスのサイクル数を増やすことによって厚くなり、6サイクルは、3DポリマーテンプレートをプレベークされたZnO前駆体で完全に満たすのに十分であった。さらに重要なことに、プレコートされた前駆体と同じ充填率で下から上にZnO前駆体/ポリマーの3D構造を示しました。この論文では、充填率は、浸透プロセス後のポリマーテンプレートの体積に対する浸透した前駆体の割合を表します。これまで、無機材料を3Dテンプレートに均一に浸透させるために、ゾルゲル法と電着法が実施されてきました。ただし、これらの方法では、テンプレートの除去後にモノリシックで自立型の逆構造を取得するために、高密度の浸透が必要です。さらに、逆構造の材料は電極側から発生するため、特に後者の方法では、構造に分布勾配が生じます。したがって、厚さの制御性を備えた非真空プロセスを使用したナノシェルベースの3D逆構造の製造に関する報告はほとんどありません。対照的に、提案されたプロセスによって比較的低い充填率で均一な浸透を達成し、浸透プロセスによってプレコートされた前駆体の厚さの制御性を実証することに成功しました。

ZnO前駆体/ポリマーの3D構造の断面SEM画像。浸透プロセスは、1から6までのさまざまなサイクル数で実施されました( a – f )

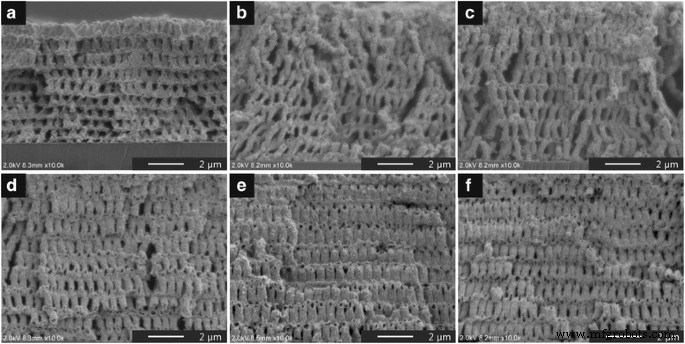

プレベーキングでポリマーテンプレートを除去するためにプレコートされたZnOにまだ残留溶媒が残っているため、温度が不十分なために3D ZnO逆構造を取得するには、追加のベーキングプロセスが必要です。したがって、410°Cで4時間のポストベークは、プレコートされたZnO前駆体のテンプレート除去と熱分解を同時に行うために、酸素雰囲気の電気炉で実行されました。図3は、ポストベーク後に得られた3D逆構造の断面SEM画像を示しています。その結果、浸透プロセスのサイクル数を1から6に設定したすべてのケースで、細孔を備えた3D逆構造が得られました。ただし、1〜3サイクルで前駆体が浸透した3D逆構造は、いくつかの構造的な歪み、欠陥、および面外方向の大幅な短縮を示しました。ナノ構造フィルムのこの短縮は、テンプレートに沿ったプレコートされた前駆体の変形と、ポストベーキングプロセス中の除去に起因する収縮によって引き起こされると考えられます。さらに重要なことに、1サイクル浸透構造は、面外方向の上面に向かって下部に小さな構造を持つ周期的な勾配構造を持っていました。これは、次の2つの理由に起因する可能性があります。(i)テンプレートの除去は、ZnOが固化する前に、上面よりも底面の方が早く開始されました。 (ii)逆構造の下部は、テンプレートを取り外した後、自重で圧縮変形しました。これらの提案は、SU-8を使用してナノシェルベースの2D逆パターンを取得した以前のテンプレートプロセス研究の結果と一致しています[43、44]。テンプレートはベーキングプロセス中に削除されました。この研究では、ポストベークされた逆層の厚さが薄い接続領域で、3D逆構造の変形を観察することもできました。さらに、実施された1サイクル浸透の構造の場合に見ることができます(追加ファイル1:図S2)。この結果は、さらに詳細なポストベーキング条件(つまり、温度、温度の上昇と下降のプロファイル)が、階層構造を持つナノシェルベースの3Dアーキテクチャの構造的特徴に影響を与える可能性を示唆しています。

ポストベーク後に得られた3D逆構造の断面SEM画像。 浸透プロセスは、1から6までのさまざまなサイクル数で実施されました( a – f )

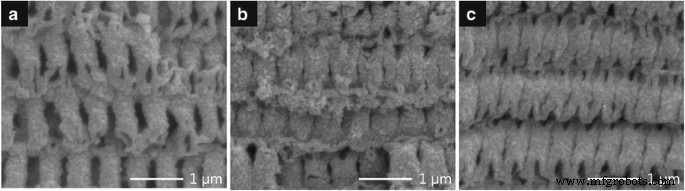

4サイクルの浸透を使用して、構造の歪みと欠陥が比較的少ないナノシェルベースの3D周期構造の製造を実証しました。その後、6サイクルの浸透から製造された構造は、最も秩序だった構造周期性を持っていました。図4は、3D逆構造を高倍率で拡大した断面SEM画像を示しています(図3d–f)。その結果、4〜6サイクルの浸透を伴う3D逆構造内のナノシェルの厚さは、それぞれ<85、<100、および<125nmでした。これらの結果は、浸透プロセスのサイクル数を上げることによる浸透前駆体の量の漸進的な増加が、モノリシックフレームワークの予備形成およびテンプレートから導き出された秩序だった周期性を有する結果として生じる3D逆構造に寄与したことを示している。一般に、高密度浸透は、自立型3D構造が非真空プロセスで周期性を維持するための前提条件であり、テンプレートに応じて指定された充填率で結果として得られる構造を形成します。対照的に、SU-8テンプレートの保護層として機能するプリベークされた前駆体の予備形成と、逆構造のモノリシックフレームワークを通じて、ナノシェルベースの3D周期構造の製造を成功裏に実証しました。興味深いことに、このプロセスでは、浸透プロセス中にテンプレートに過度のオーバーレイが提供されないため、前駆体溶液がテンプレートに浸透するのが妨げられます。ナノシェルベースの3D構造が均一に浸透しているため、下部から上部へのZnO前駆体は、サイクルごとの連続浸透によって得られました(追加ファイル1:図S3)。これまでのところ、提案された浸透プロセスによって得られたナノシェル構造の厚さの制御性は、原子レベルの精度と均一な表面を提供する能力を示すALD技術を使用する方法より劣っています。この制限により適用範囲が狭くなる可能性がありますが、この問題は、最適な浸透条件でプロセスをさらに進めることで改善できます。さらに、私たちのプロセスは費用対効果の高いソリューションベースの非真空プロセスであり、真空プロセスはコストのかかる製造と長い処理時間をもたらすため、ALDなどの真空プロセスと比較して大きな影響を与えます。

ナノシェルベースの3D逆構造の高倍率の断面SEM画像。浸透プロセスは、4から6までのさまざまなサイクル数で実施されました( a – c )

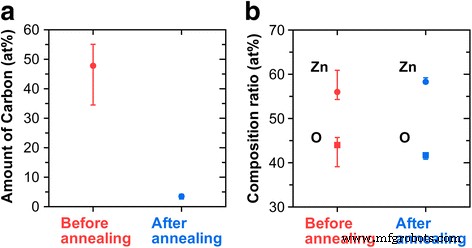

EDX分析を実施して、SU-8テンプレートが除去されたかどうかを確認し、410°Cで4時間ポストベークした後の溶液由来のZnOの組成比を特定しました。加速電圧5.0kVのEDX分析は、ポストベーキングの前後に受けたサンプルの断面構造に対して実行されました(追加ファイル1:図S4)。この測定では、SU-8テンプレートに由来するZnLα(1.025 keV)、OKα(0.531 keV)、CKα(0.283 keV)のピークと、得られたEDXスペクトルからの溶液由来のZnOを特定することができました。図5は、炭素の量と亜鉛と酸素の組成比の違いをそれぞれ示しています。これらは、両方のサンプルの異なる観測点で検出された8つの結果から計算された平均値です。図5aに示すように、ポストベークによって炭素量が47.8%から3.5%に大幅に減少したことは明らかです。これは、ポストベークプロセスがテンプレートの除去とプレコートされたZnO前駆体の熱分解に効果的だったことを意味します。同時に。ポストベーク前のサンプルの炭素量の変動は、場所によってテンプレートの露出面積に差があったことに起因します。図5bは、ポストベーク後の溶液由来のZnOの組成比が58.3:41.7(Zn:O)であることを示しています。これは、化学浴堆積などの非真空プロセスによって製造されたZnOナノロッドの値とほぼ同じです( CBD)[45]および水熱法[46]。

ポストベーク前後の炭素量とZnOの組成比の違い。 a 炭素の量と b EDX分析で得られたZnOの組成比。これらは、両方のサンプルの異なる観測点で検出された8つの結果から計算された平均値です

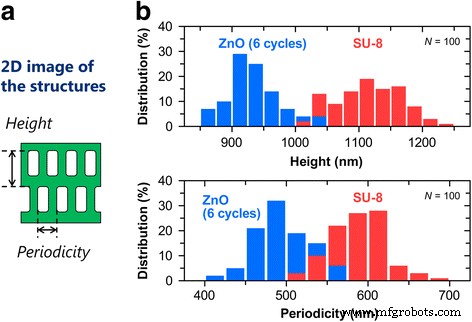

テンプレートプロセスで6サイクルの浸透を伴う3DZnO逆構造の収縮率を評価するために、テンプレートの面内方向の構造の高さと周期性、および図6aに示す逆構造を以下から測定しました。断面SEM画像。構造サイズの測定値を表すヒストグラムを作成し(図6b)、平均値と計算された収縮率を表2にまとめました。

構造サイズの測定値を表す2D画像構造とヒストグラム。 a 構造物の面内方向の2D構造物の高さと周期性の概略図と( b )テンプレートの構造サイズとZnOおよびSU-8の逆構造の測定値を表すヒストグラム

これらの結果から、構造物の高さと面内方向の周期性の収縮率は、両方のサイズで約16%でした。このテンプレートプロセスでは、構造的特徴が開始フレームワークとして機能するSU-8テンプレートに強く依存しているため、溶液由来のZnO自体の収縮が結果の3D構造の収縮に大きく寄与することはないと考えています。したがって、これは、溶液由来のZnO収縮が、ZnOナノシェルの厚さに影響を及ぼし、結果として得られる構造の面内方向の周期性に影響を与えないことを示しています。したがって、正確で正確な3D構造を製造する場合は、収縮率を考慮することが重要です。この研究の構造高さの収縮率を、ポリマーテンプレートとTiO 2 を使用した同様の研究[23]の収縮率と比較しました。 前駆。提案したプロセスでは、構造物の高さの収縮率が34%[23]から16%に改善されていることがわかりました。この改善は、プレコートされたZnO前駆体が、ポストベーキング中の逆構造のフレームワークとして重要な役割を果たしていることを示唆しています。

UV-Vis分光法によって測定されたポリマーテンプレートとナノシェルベースの3DZnO構造の反射スペクトル(追加ファイル1:図S5)。テンプレートと3DZnO構造の反射率のピークは、それぞれ410nmと450nmの波長で得られました。フォトニックバンドギャップの作成を意味する反射率ピークはありませんが、テンプレートと同様の反射率ピーク(62%にもなる可能性があります)が観察されました。また、光学特性の観点からZnOが調製されたかどうかを確認するために、測定された透過スペクトルから、提案されたテンプレートプロセスによって製造されたZnOの電子バンドギャップを評価しました。その結果、ナノシェルベースの3D構造を構成するZnOの電子バンドギャップは3.0 eVであることがわかりました。これは、(αhν ) 2 対光子エネルギー(hν )プロット(追加ファイル1:図S6)。バンドギャップのこの値は、CBD法によって製造されたZnOナノロッドの値とよく一致しています[47]。

結論

構造の柔軟性と制御性を備えたナノシェルベースの3D周期構造のために、溶液由来のZnOを使用して、近接場ナノパターニングと浸透プロセスの組み合わせを成功裏に実行しました。欠陥のあるコロイドテンプレートのない新しい浸透プロセスは、遅くて高価なALDプロセスから形成された構造に匹敵する3Dナノシェル構造をもたらしました。私たちの研究は、浸透プロセスのサイクル数が、結果として生じる3DZnO構造の構造欠陥とサイズに及ぼす影響を明らかにしました。独自の浸透プロセスが、ALDプロセスの代わりに、逆構造のテンプレートおよびフレームワークの保護層として機能する、事前に形成された層の作成に役立つことを示しました。 EDX分析では、ポストベーク後の構造内の炭素量が大幅に減少していることが示されました。これは、テンプレートの除去と、プレコートされたZnO前駆体の熱分解が同時に行われたことを示しています。また、以前の非真空浸透プロセスと比較して、構造物の高さの収縮率を大幅に改善することに成功しました。さらに、3D ZnO構造の光学測定により、透過スペクトルから実験的にZnOのバンドギャップが明らかになりました。ナノシェルベースの3D周期構造と、構造サイズの設計における高い可制御性と柔軟性を備えた提案されたプロセスは、エネルギーデバイスやセンサーを含むさまざまなアプリケーションのさらなる開発に利用できる可能性があります。

略語

- 3D:

-

三次元

- ALD:

-

原子層堆積

- CBD:

-

化学浴堆積

- CVD:

-

化学蒸着

- DSSC:

-

色素増感太陽電池

- EDX:

-

エネルギー分散型X線分析

- MOD:

-

金属有機分解

- PDMS:

-

ポリジメチルシロキサン

- PhC:

-

フォトニック結晶

- PnC:

-

フォノニッククリスタル

- PnP:

-

近接フィールドナノパターニング

- RIE:

-

反応性イオンエッチング

- SEM:

-

走査型電子顕微鏡

ナノマテリアル