アニーリングによって酸化ケイ素膜上に成長したアモルファスシリコンナノワイヤ

要約

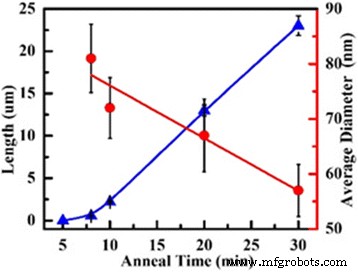

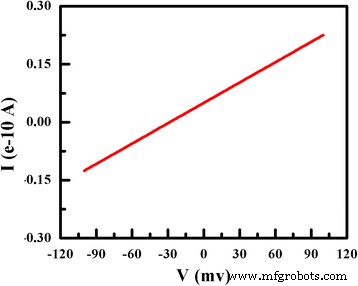

この論文では、アモルファスシリコンナノワイヤ(α-SiNW)を、アニーリングプロセス(Ar下で1080°Cで30分間)中にCu触媒駆動の固液固メカニズム(SLS)により、酸化ケイ素膜を備えた(100)Si基板上に合成しました。 / H 2 雰囲気)。マイクロサイズのCuパターンの製造により、α-SiNWが成長できるかどうかが決まりました。一方、これらのマイクロサイズのCuパターンは、ワイヤの位置と密度も制御しました。アニーリングプロセス中に、CuパターンはSiO 2 と反応しました ケイ化銅を形成します。さらに重要なことに、α-SiNWを合成するためにSi原子用の拡散チャネルが開かれました。さらに、α-SiNWのサイズはアニーリング時間によって簡単に制御されました。ワイヤの長さは、アニーリング時間とともに増加しました。しかし、直径は逆の傾向を示しました。ナノワイヤの室温抵抗率は約2.1×10 3 でした Ω・cm(直径84 nm、長さ21 µm)。この簡単な製造方法により、α-SiNWの適用が可能になります。

背景

一次元半導体ナノ構造のさまざまなクラスの中で、シリコンナノワイヤー(SiNW)は、電子、太陽光発電、フォトニック、バッテリー、センサーの分野で明るい未来を示してきました。 [1,2,3,4,5,6] SiNWの製造方法には、トップダウンとボトムアップのアプローチが含まれます。表1は、さまざまなSiNW製造方法の要約です。トップダウンアプローチは通常、反応性イオンエッチング(RIE)と金属触媒によるシリコンの無電解エッチングによって実現されます。これらの方法では、ナノワイヤサイトは、電子ビームリソグラフィ[7]ナノインプリントリソグラフィ[8]などのナノファブリケーションツール、またはPS球[9] AAOマスク[10]などのナノサイズテンプレートによってトップダウンアプローチで制御されます。ナノファブリケーションツールは、高コストで複雑なファブリケーションプロセスを使用して、ワイヤのサイト、サイズ、方向、および数を適切に制御します。ナノサイズのテンプレート[9,10,11]は低コストの方法ですが、製造プロセスは、テンプレートのナノファブリケーションツールの方法よりも複雑であり、プロセス全体で構築および削除する必要があります。したがって、テンプレートを使用しない方法は、将来的に優れた可能性を示します[12]。別のトップダウンアプローチでは、MEMS技術を使用してサイト制御可能なSiNWを製造します[13]。この製造プロセスでは、SiNWセンサーデバイスを簡単に製造できます。ただし、MEMS技術は、複雑な製造プロセスを高コストでもたらします。

<図>ボトムアップアプローチでは、化学蒸着(CVD)は、低コストでシンプルな製造プロセスでSiNWを合成するための重要なアプローチです。また、このアプローチでは、非常に小さい直径と非常に長いSiNWを簡単に作成できます(記録されているように、最小の直径は1 nm、最長の直径はミリメートルでした)[14、15、16]。良質のSiNWは、この方法で常にAuまたは他の金属の助けを借りて気液固(VLS)メカニズムによって合成されます[2]。ただし、これらの新しい材料は、半導体の電気的および光学的特性を低下させるためにクリーンルームで禁止されています。

ボトムアップアプローチで新しい触媒によってもたらされる汚染問題を解決するために、無触媒法が提唱されています。酸化物支援成長(OAG)法は、金属触媒を必要としません[17]。残念ながら、この方法ではSiベースの統合技術との互換性が低くなっています。また、製品は常に他の残留不純物の影響を受けやすくなっています[18]。 Siの室温連続波レーザーアブレーションは、金属触媒を使用せずにSiNWを合成するもう1つの方法です[19]。それにもかかわらず、高真空が必要です。単純なSiO蒸着技術でも、優れたサイズ制御性を実現することは常に困難です。さらに、SiO粉末は健康に有害です[20]。

SiNWへの相補型金属酸化膜半導体(CMOS)技術の扉を開くために、アルミニウムや銅などの新しい触媒が研究されています[21]。アルミニウムは、深層不純物を減らすために使用されます。また、Siに浅いアクセプターを生成するp型ドーパントにすることもできます。しかし、酸化に対する感度が高いため、触媒法としてアルミニウムを使用することは実用的ではなくなります。銅は熱と電気の優れた伝導体であり、集積回路(IC)やCMOS処理で広く使用されています。したがって、銅はSiNW成長に適した触媒と見なされます。 Siワイヤのサイズとサイトは、Kayes etal。の銅触媒によって十分に制御されていました。仕事[22]。 SiNWを合成するための触媒として銅を使用した研究では、SiH 4 、Si 2 H 6 、またはSiCl 4 ガスはSi前駆体として使用されました[22、23、24]。

この論文では、SiO 2 上でSiNWを合成するための簡単で効果的な方法を紹介します。 有毒な前駆体ガスを使用せずに、アニーリングプロセス中にCu触媒駆動のSLSメカニズムによるフィルム。この方法には2つの利点があります。まず、SiNWの金属汚染が減少しました。第二に、有毒な前駆体ガスは使用されませんでした。

メソッド

チップ製造

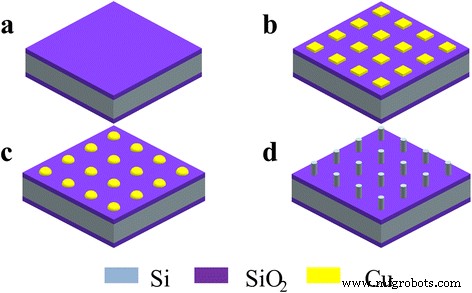

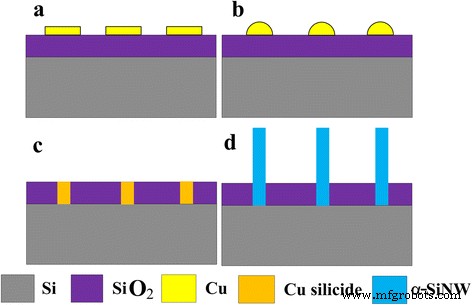

まず、300 nm SiO 2 膜は、熱酸化によって片面研磨されたn型シリコン(100)ウェーハ上に成長しました(図1a)。次に、400nmの銅膜をSiO 2 に蒸着しました。 マグネトロンスパッタリングによる。フォトリソグラフィープロセスと過硫酸アンモニウム溶液(1:100水)エッチングの後、CuミクロンサイズのパターンアレイをSiO 2 上に作製しました。 ターゲット領域の表面(図1b)。続いて、ウェーハはチップにダイシングされた。そして、それらのチップをエタノールとアセトンで順番に10分間超音波洗浄しました。その後、DI水を最後の洗浄プロセスに使用してからN 2 でブロードライしました。 。

製造プロセスの概略図。 a 熱酸化。 b Cuミクロンサイズのパターンアレイの製造。 c 銅のパターンは半球に変わりました。 d ナノワイヤの成長

α-SiNWの成長

チップを石英ボートに入れて水平炉の中央に移した後、1分あたり1,000標準立方センチメートルのArを使用して、チューブ内の空気を10分間排除しました。

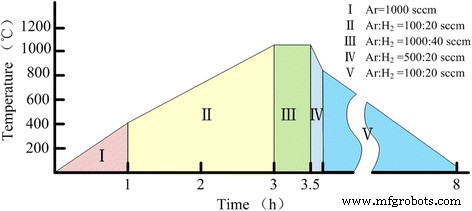

続いて、5つの段階を使用してSiNWを合成しました。詳細なアニーリング処理条件を図2に示します。ステージIでは、空気を排除するために使用されるのと同じArフローを使用して、温度を室温から1時間で400°Cに上げました。ステージIIでは、Arフローを100 sccm、20 sccm H 2 に調整しました。 追加されました。 1080°Cに達するまでに2時間かかりました。この段階で、銅のパターンは半球に変化しました(図1c)。次に、温度を1000 sccmArおよび40sccm H 2 で30分間保持しました。 ステージIIIで。炉の電源を切った後、わずか10分の高速冷却プロセスをIVステージとして採用し、流量をそれぞれ500および20sccmに調整しました。最後の段階では、ゆっくりと冷却して、炉の温度を100 sccmArと20sccm H 2 で室温まで下げました。 。 5段階後、図1dに示すようにCuパターンの位置でα-SiNWを成長させました。

水平炉を使用したSiNW合成の熱処理条件。ステージIでは、空気を排除するために使用したのと同じArフローを使用して、温度を1時間で室温から400°Cに上げました。ステージIIでは、Arフローを100 sccm、20 sccm H 2 に調整しました。 追加されました。 1080°Cに達するまでに2時間かかりました。この段階で、銅のパターンは半球に変化しました。次に、温度を1000 sccmArおよび40sccm H 2 で30分間保持しました。 ステージIIIで。炉の電源を切った後、IVステージとしてわずか10分の高速冷却プロセスを採用し、流量をそれぞれ500および20sccmに調整しました。最後の段階では、ゆっくりと冷却して、炉の温度を100 sccmArと20sccm H 2 で室温まで下げました。

特性評価

ナノワイヤーの形態と組成を分析するために、エネルギー分散型分光計(EDS)を備えた走査型電子顕微鏡法(SEM、日立S-4800)と高分解能透過型電子顕微鏡法(TEM、200 Kvで動作するJEM-2100F)を採用しました。 TEM測定では、Moグリッドを使用してナノワイヤをサポートしました。ワイヤの根元をFIBエッチングするために、Auの薄層を表面に蒸着して、電子ビーム誘起堆積(EBID)によってワイヤを保護しました。ナノワイヤの抵抗率を測定するために2端子デバイスが使用されました[25]。ワイヤーは、集束イオンビーム(FIB)(FEI、QUANTA3D 600FIBシステム)に装備されたナノオペレーターによって基板から機械的に除去されました。次に、ナノワイヤは、補助電子ビームで堆積されたPtによって2つの電極に溶接されました。最後に、ナノワイヤの抵抗率は、カスケード半自動プローブステーションHP4156によって測定されました。

結果と考察

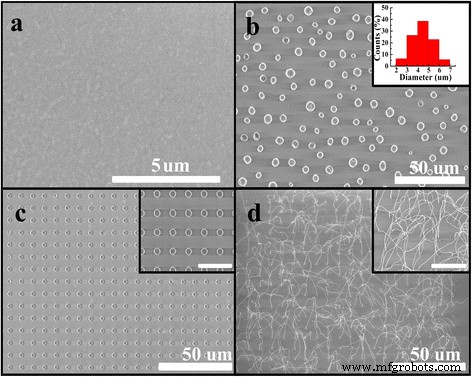

図3は、アニーリング前後の2つのサンプルのSEM写真を示しています(サンプルI、厚いCu膜は400 nm、サンプルIIは、厚さ400 nm、直径1.9 µm、中心間ピッチのCuパターンアレイです。は10μmです)。 1080°Cで30分間アニーリングした後、2つのサンプルの結果がまったく異なっていたことは明らかです。図3bに示すCu膜の場合、SiO 2 の表面にCuボールのみがランダムに散乱していました。 。図3bに挿入した図は、Cuボールの直径分布であり、ボールの平均直径は4.4μmでした。スーツ内のナノワイヤは、図3dのアニーリング後にサンプルIIに現れました。図3dの挿入画像に示すように、ナノワイヤの長さは20 µmにもなり、ナノワイヤの直径は約57nmになります。各パターンが1つのナノワイヤを成長させ、中心間距離がCuパターンの値に等しいことは明らかです。これは、ナノワイヤの密度をCuパターンの数で簡単に制御できることを意味します。図3の現象は、マイクロサイズのCuパターンがナノワイヤの成長に適していることを示しています(この場合、Cuパターンのサイズは厚さ400 nm、直径1.9μmでした)。 Cu膜の場合、高温でデウェッティング効果が発生しました。 Cu膜の表面エネルギーを低減するために、Cuボールをランダムに凝集させました(図3b)。

300 nm SiO 2 上の2つのサンプルのSEM画像 Ar / H 2 でアニーリングした30分前後の表面 1080°Cの温度の雰囲気。 a Cuナノフィルム(厚さ400 nm)を使用したサンプルIの事前アニールされたSEM画像。 b アニール後のCu膜を含むサンプルIのSEM画像。 挿入写真 SEM後のCu粒子の直径分布でした。 c Cuパターンアレイ(Cuパターンサイズ、厚さ400 nm、直径1.9μm)を使用したサンプルIIの事前アニールされたSEM画像。 挿入写真 Cuパターン配列の拡大画像でした。 d アニーリング後のサンプルIIでのナノワイヤ成長のSEM画像。 挿入写真 ナノワイヤーの拡大画像でした。 スケールバー 挿入物 10μmです

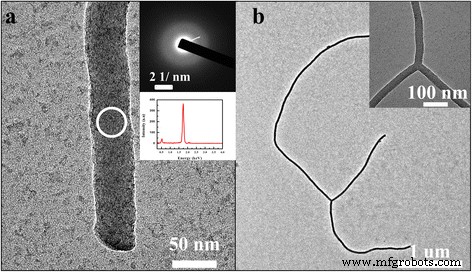

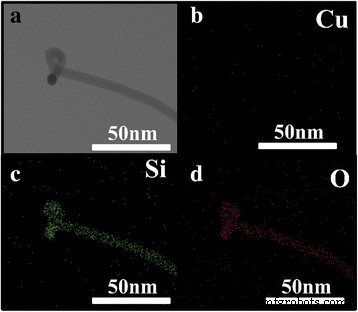

図4aの高分解能透過型電子顕微鏡(TEM)画像は、サンプルIIでナノワイヤが直径50nmで滑らかな形態をしていることを示しています。選択領域電子回折(SAED)の高拡散リングパターン(挿入図)は、ナノワイヤが完全にアモルファスであることを示しています(図4)。図4のエネルギー分散型分光計(EDS)の結果は、ワイヤーがSiとOで構成されており、原子比が4であることを示しています。これは、二酸化Siの比とはかけ離れており、SiNWに微量の酸素が存在することを示しています。 ArとH 2 で構成された還元雰囲気用 ナノワイヤの成長プロセス中に維持されるため、光の酸化は、製造後のサンプルの空気への曝露中にのみ発生しました。

ナノワイヤのTEM画像。 a ナノワイヤの先端部分のTEM画像。 挿入写真 ナノワイヤの選択領域電子回折(SAED)とEDSスペクトルでした。 SAEDパターンは、ワイヤーの中央から取得されました(白い円 )図4で、SAEDのアパーチャは200nmでした。 b ナノワイヤのTEM画像。挿入した画像は図4bのナノワイヤーの詳細写真です

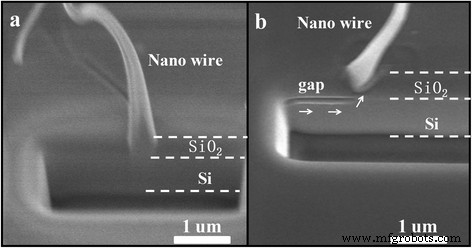

ワイヤーと基板のルート部分をFIBエッチングした後、ワイヤールートの断面をサンプルホルダーを45°回転させたSEMで特性評価しました。 SiとSiO 2 の境界から成長したナノワイヤを見つけるのは興味深いことです。 図5では、Si / SiO 2 にも長いSiギャップが見られます。 インターフェース。これらの観察結果は、基板がワイヤの唯一のSiソースであることを示しています。一方、ワイヤー先端部には金属粒子は見られません。これらの結果によると、固液固メカニズムに基づいて、α-SiNW成長の可能な概略図が図6に示されています。アニーリングプロセス中に、Cuパターン(図6a)はパターンの中心(図6b)に濡れ、SiO 2 と反応します。 ケイ化銅を形成します(図6c)。次に、Si原子がCuケイ化物に浸透します。このプロセス中に、基板の欠陥によって引き起こされた基板内のSi原子の異なる拡散速度が、Siギャップの形成を引き起こす可能性があります。ケイ化物に溶解しているSi原子が飽和状態に達すると、Siが沈殿してα-SiNWを合成し始めます(図6d)。

α-SiNWルートのSEM画像。 a 、 b FIBエッチング後の45°傾斜でのα-SiNWルート部分のSEM画像。長いSiギャップがSi / SiO 2 に見られます ( b のインターフェース )

α-SiNW成長の概略図。アニーリングプロセス中、Cuパターン( a )パターンの中心に濡れる( b )、SiO 2 と反応します ケイ化銅を形成する( c )。次に、Si原子がCuケイ化物に浸透します。このプロセス中に、基板の欠陥によって引き起こされた基板内のSi原子の異なる拡散速度が、Siギャップの形成を引き起こす可能性があります。ケイ化物に溶解しているSi原子が飽和状態に達すると、Siが沈殿し始めてα-SiNW( d )が合成されます。 )

Cuが私たちの研究で非常に重要な役割を果たしたことは明らかです。ワイヤーの先端に黒い粒子のようなものがありますが、ほとんどのワイヤーにはこの粒子は存在しません。マッピング結果(図7)は、ワイヤーの先端に金属粒子が存在しないことを示しています。ワイヤーとホルダーの角度が誤解されているようで、観察には向いていませんでした。残念ながら、ワイヤーの根元部分には銅が見つかりません(図5)。 Si基板に拡散したCuは、この驚くべき結果を引き起こす可能性のある方法です。 Si中のCu原子の高速拡散が高温でテストされたことはよく知られています[26]。したがって、Cu原子はSiO 2 のウィンドウの数分後にSi基板に拡散する可能性があります。 高温で開かれました。

ナノワイヤの先端部分のTEMおよびEDSマッピング画像。 a は、金属粒子のように見えるワイヤーの先端部分のTEM画像を示しています。 b – d 明るいコントラストの変化を伴うEDSマッピングによって示されるさまざまな要素の位置:銅( b )、シリコン( c )、および酸素( d )

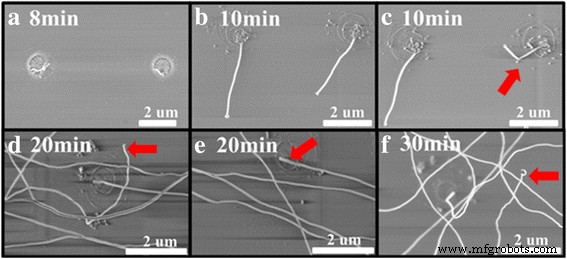

私たちの方法の可制御性を実証するために、私たちの実験では異なるアニーリング時間が実行されます。同じCuパターンサイズ(厚さ400 nm、直径1.9 um)で同じSiO 2 を使用して、異なるアニーリング時間で合成されたナノワイヤのSEM 厚さ(300 nm)を図8に示します。ほとんどのナノワイヤの直径は均一です。ワイヤーの方向が変わると直径が小さくなるのは興味深いことです。図8cに赤い矢印が示すように、先端部分の直径は76 nmで、根元部分はわずか49nmです。同じワイヤーの直径のこの大きな違いは、核の単位面積あたりのエネルギーの変動によって引き起こされる可能性があります[27]。そして、この現象はめったに見られません。もう1つの興味深い発見は、根元部分の直径がワイヤー全体の中でより大きく、先端部分がより小さかったことです(赤い矢印はd–fに示されています)。ワイヤー全体と比較すると、不均一な部分の長さは非常に短いです。この結果は、a-SiNWの直径が不均一であることを示しています。

a – f 異なるアニーリング時間で成長したα-SiNWのSEM画像

SEM後、α-SiNWの根部の長さと直径が計算されます。図9の結果は、アニーリング時間の関数として、アニーリング時間とともにα-SiNWの長さが増加したことを示しています。 Si原子の拡散時間が長くなり、ナノワイヤを合成するためにより多くの原子が提供されます。 α-SiNWの長さは24μmに増加し、アニーリング時間は30分に増加しました。ナノワイヤの平均成長速度は約1.1μm/分であり、これはブロックSiソースでのアニーリングによる成長速度と同様でした[28]。急速な成長速度により、Si原子が結晶秩序に積み重なる時間がなくなりました。最後に、結晶の代わりにアモルファスナノワイヤーが合成されます。

アニーリング時間の関数としてのナノワイヤの直径と長さ。 青い三角形 および赤い円 図中は、実験におけるナノワイヤの長さと直径の日付、および青 および赤い線 図では、実験日によるフィッティングラインでした

α-SiNWの直径は、アニーリング時間の増加プロセスで81nmから57nmに減少します。通常、SiNWの長さは、ガス源としてシランを使用し、触媒として金を使用した気液固成長におけるギブストムソン効果の直径に依存します。直径が100nm未満のナノワイヤでは、直径が大きくなるとSiNWの長さが長くなります。それにもかかわらず、私たちの実験の結果は、直径が長さとともに減少したという逆の結論を示しています。長時間のアニーリングにより、Cu原子がSi基板に拡散する時間が長くなり、ケイ化物触媒の体積も減少します。その間、Si原子の拡散プロセスが継続され、触媒の粒子サイズが変化するにつれて常にα-SiNWが成長しました。したがって、α-SiNWの直径はアニール時間とともに減少します。

図10は、現在の( I )対電圧( V )オームに近い振る舞いのフィッティングカーブ。 I–V 測定は室温の抵抗率を示しています。図3のナノワイヤは2.15×10 3 です。 Ω・cm、2プローブ法で測定。 M. Lieberの研究[29]と比較すると、この研究におけるα-SiNWの抵抗率は、ドーピングなしの単結晶シリコンワイヤの10倍です。ナノワイヤの著しく高い電気伝導率は、おそらくサイズ効果によるものです。

図3のα-SiNWの電気輸送測定。2端子デバイスを使用して、ナノワイヤの抵抗率を測定しました[25]。ワイヤーは、集束イオンビーム(FIB)(FEI、QUANTA3D 600FIBシステム)に装備されたナノオペレーターによって基板から機械的に除去されました。次に、ナノワイヤは、補助電子ビームで堆積されたPtによって2つの電極に溶接されました。ナノワイヤの抵抗率は、カスケード半自動プローブステーションHP 4156によって測定されました。最後に、図3のナノワイヤの室温抵抗率は2.15×10 3 です。 Ω・cm、2プローブ法で測定

結論

結論として、α-SiNWはSiO 2 上で直接成長します Ar / H 2 でのアニーリングプロセス中の表面 有毒な前駆体ガスのないSLSメカニズムによる大気。 Cuパターンの作製はα-SiNWの成長に必要な条件です。一方、Cuパターンはα-SiNWの密度とサイトを制御するために使用されます。さらに、アニーリング時間は、ワイヤα-SiNWの直径と長さを制御するための調整可能なパラメータです。ナノワイヤの室温抵抗率は2.15×10 3 です。 Ω・cm。この新しい成長方法により、α-SiNWは将来の潜在的なアプリケーションの候補になります。

ナノマテリアル

- 材料パート1:アニーリングでプロセスに何ができるか

- 金属支援化学エッチング中の多孔質シリコンナノワイヤの形態進化とエッチング速度論の解明

- 修正されたアンチソルベントプロセスによる安定したペロブスカイト膜の完全な被覆の実現

- 無電解エッチングで作製したシリコンナノワイヤの光学的および電気的特性

- 化学蒸着によって成長した大きな単一ドメインを備えた大面積WS2膜

- 低温での急速熱アニーリングプロセスによる成長の制御高均一性セレン化インジウム(In2Se3)ナノワイヤ

- MBEによりSi(111)上に成長させたナノウォールネットワーク、ナノカラム、コンパクト膜間のGaNの構造シフト

- 紫外線支援酸化銅ナノワイヤー水素ガスセンサー

- アニーリングとは何ですか?-定義、プロセス、および段階

- 部分電気めっきの4つの一般的なプロセス方法

- 溶体化熱処理、焼鈍、窒化を理解する