スーパーキャパシター用途の電極としてのグラフェン/ WO3およびグラフェン/ CeOx構造の評価

要約

グラフェンと遷移金属酸化物の組み合わせは、その興味深い特性、すなわち、高度に調整可能な表面積、優れた導電性、優れた化学的安定性、および優れた機械的挙動のおかげで、エネルギー貯蔵用途で使用するための非常に有望なハイブリッド材料をもたらすことができます。本研究では、グラフェン/金属酸化物(WO 3 )の性能を評価します。 およびCeO x )スーパーキャパシタアプリケーションの潜在的な電極としての層状構造。グラフェン層は、銅基板上に化学蒸着(CVD)によって成長しました。単層および層ごとのグラフェンスタックは、グラフェン転写技術とマグネトロンスパッタリングによって成長した金属酸化物を組み合わせて製造されました。サンプルの電気化学的特性が分析され、その結果は、グラフェン層の数の増加に伴うデバイスの性能の改善を示唆しています。さらに、グラフェン層のスタック内に遷移金属酸化物を堆積すると、デバイスの面積容量が最大4.55 mF / cm 2 までさらに向上します。 、3層スタックの場合。このような高い値は、銅基板とグラフェン層の間に成長した酸化銅の結果として解釈されます。電極は、劣化する前の最初の850サイクルで良好な安定性を示します。

背景

最近、スーパーキャパシターなどの電気化学エネルギー貯蔵装置は、携帯電話やラップトップなどの携帯型電子機器からハイブリッド電気自動車まで、さまざまな用途で電源として最も人気のある装置になりつつあります[1]。スーパーキャパシタは、従来のバッテリと比較して、より高い電力密度と優れたサイクル寿命を示すことができます。同時に、それらはより低いエネルギー密度を示します[2]。

これは、2つのデバイス間で異なるエネルギー貯蔵メカニズムの結果です。イオンが電極材料への化学結合によって蓄積されるバッテリーとは対照的に、スーパーキャパシターでは、エネルギーの静電貯蔵はヘルムホルツ二重層での電荷の分離によって行われます[3]。さらに、スーパーキャパシタは、電気化学的エネルギー貯蔵として寄与する表面酸化還元反応を通じて疑似容量を示します。ここでの貯蔵メカニズムは、電荷移動を伴うファラデーレドックス反応に基づいています。ファラデーレドックス反応に関連するエネルギー密度は、二重層静電容量に起因するエネルギー密度よりも1桁高いため、この目的のためにさまざまな金属酸化物材料が調査されています。

したがって、スーパーキャパシタは、エネルギー貯蔵アプリケーションでバッテリを置き換えたり補完したりする可能性があると考えられています。この方向の研究は、優れた特性を発揮できる新しい電極の開発に焦点を当てています。リチウムイオン電池と同様に、環境への影響が少なく、化学的安定性が高く、導電率が高く、コストが低いため、炭素ベースの材料が好まれます[4]。

グラフェン、すべてのsp 2 で構成される新しいナノ材料 -混成炭素原子は、この種の用途で電極として使用するのに非常に魅力的ないくつかの非常に刺激的な特性を持っています。軽量、高い電気伝導率と熱伝導率、高度に調整可能な表面積(最大2675 m 2 )を強調しています。 / g)、強力な機械的強度(〜1 TPa)、および化学的安定性[5,6,7]。単層グラフェンは、約21μF/ cm 2 の理論比容量を示します。 表面積全体が完全に利用されている場合、対応する比容量は約550 F / gです。現在、13 Wh kg -1 のオーダーの高いエネルギー密度と電力密度を提供できる、グラフェンナノウォールやナノフォームなどの3次元グラフェン材料に大きな注目が集まっています。 および8kW kg -1 、それぞれ[8]。ただし、これらの材料は、プラズマ密度を高めるために、より複雑なプラズマ強化成長技術を必要とし、均一性の制御を困難にします[9]。

さらに、平面グラフェンフィルムは、電流コレクターとして機能するグラフェン/銅界面での共有結合とイオン結合の混合の結果として、金属基板への均一な成長と良好な結合の利点を示します[10]。しかし、平面単層グラフェン膜は表面積が比較的小さいため、大量のエネルギーの貯蔵を促進しません。これを克服するための一般的なアプローチは、グラフェンをエネルギーを蓄えることができる他の材料と組み合わせることです。

より高効率の電極の設計と最適化における最近の進歩により、グラフェンと酸化グラフェンの膜をさまざまな金属と金属酸化物の複合材料と組み合わせることが促進されています[11、12、13、14、15、16、17、18、19]。ハイブリッドスーパーキャパシタを構築するための酸化金属ナノ粒子。このような金属酸化物構造は、大きな表面積の電極で発生するファラデーレドックス反応により、高い疑似静電容量を提供することにより、総静電容量に寄与します。

この設計では、グラフェンは、その貯蔵容量とは別に、金属ナノ粒子と集電体の間の強力な結合と良好な電気的接触を可能にするプラットフォームとして貢献しています。以前の研究では、集電体とカーボンナノチューブの間のカプラーとしてのグラフェンの有益な役割が明らかになっています[20]。

他の研究では、単層グラフェン電極は、Fe 2 などの他の化合物と組み合わせると、最大135 F / gの特定の二重層静電容量を示すことが測定されています。 O 3 およびMnO 2 、最大380 F / gの静電容量を示します[21、22]。

本研究では、グラフェン転写とマグネトロンスパッタリング技術を組み合わせて、グラフェン/金属酸化物ナノ複合材料の単層または3層の積み重ねから作られたグラフェン/金属酸化物ナノ複合材料を製造しました。各グラフェン層の上に、WO 3 のさまざまな金属酸化物粒子 およびCeO x 飛び散った。

酸化セリウムはCeO x として言及されています 成長した粒子の特性を明らかにしていないため、原稿全体で。スパッタリングプロセスはCeO 2 で実行されましたが ターゲットの場合、形成された粒子は、スパッタリングプロセス中に酸素が失われる可能性があるため、亜酸化されているように見えるはずですが、主にCeO 2 によって形成されます。 、これは酸化セリウムの最も安定した形態です。単層グラフェンと比較して、グラフェンフィルムのスタックは、電極/電解質界面が多く、電解質イオンの吸収/脱着に有益であり、充電および放電プロセス中の電解質イオンの電気経路が多くなります。金属酸化物粒子の堆積は、比較的低い質量負荷での極薄層の比静電容量を向上させます[23]。以前の作品では、CeO x 粒子は、119 mF / cm 2 のオーダーの高い静電容量を示しています。 、ニッケルフォームと組み合わせると[24]。 WO 3 を検討する フィルム、最近の研究では、WO 3 で作られた電極が報告されています 266 F / gの静電容量を示すロッド[25]。両方のナノコンポジットは、好ましい電気化学的酸化還元特性とイオン反応性を示しています。化学蒸着(CVD)で成長させたグラフェン膜との組み合わせを報告している最近の研究が見つからなかったため、上記の金属酸化物を選択しました。したがって、これらのハイブリッド複合材料が互いにどのように結合するか、および結果として得られる電極の静電容量特性の研究に進みます。

2つのハイブリッド材料の調製に同じ実験条件を使用することで、電極の電気化学的性能を直接比較する機会が得られます。

結果をより適切に解釈するために、電極の全体的な静電容量における自然銅酸化物層の寄与を考慮に入れています。

実験的

ハイブリッド電極の準備

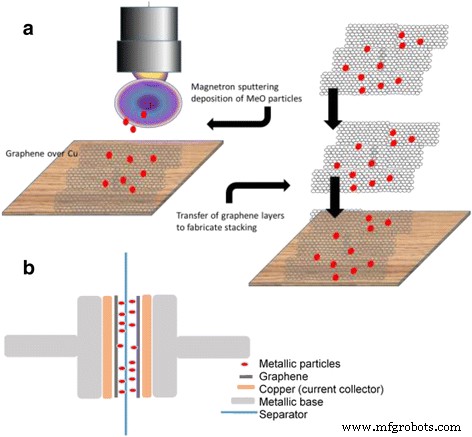

連続グラフェン膜は、以前の研究[26]で説明されている成長レシピに従ってCVDによって成長しました。成長過程を簡単に報告します。多結晶銅箔(厚さ75μm、純度99%)を〜0.7–1.0 cm 2 にカットしました。 不純物を除去するためにイソプロパノールとアセトンの超音波浴でそれぞれ10分間洗浄し、チャンバーにロードします。まず、水素プラズマエッチングを適用して、銅の表面から自然銅の酸化物を除去します。高周波(RF)プラズマは、20sccmの水素の流れの下で20Paの圧力で100Wを印加することによって生成されます。プラズマエッチングは10分続きます。次に、サンプルはオーブンに囲まれた石英管(プラズマチャンバーに結合されている)に送られます。オーブンは1040°Cに加熱され、ガスがチューブに導入されます。メタンと水素の混合物(メタン/水素の5/20 sccm)が15 Paで20分間導入され、単層グラフェンで銅箔が完全に覆われます。次に、サンプルを室温で高真空(3×10 -4 )で冷却します。 Pa)チャンバーから取り出される前。次に、サンプルを別の反応器に入れて、金属酸化物粒子を堆積させます。金属酸化物粒子は、パルス反応性マグネトロンスパッタリング(1 Pa、13/7 sccm / sccmのAr / O 2 )によってグラフェン層に堆積されました。 フロー、60 W、5秒間の堆積時間、ターゲットと基板の距離10 cm)、毎回、対応するターゲット(WまたはCe)を使用します。グラフェン/金属酸化物ナノコンポジットの3つの積み重ねられた層を準備するために、ポリマーコーティング支持体を使用したグラフェン転写法を使用しました[26]。ポリメチルメタクリレート(PMMA)をグラフェン上にスピンコートし、サンプルをFeCl 3 に浸します。 銅をエッチング除去します。次に、残りのグラフェン/金属酸化物層を同じナノコンポジットの別の層に移し、積み重ねられた材料の調製を可能にしました。転写プロセス後、アセトンですすぐことによりPMMAを除去した。コンポジットの準備プロセスは、図1aの概略図に示されています。

概略図。詳細な凡例: a グラフェン/ MeOスタッキングの準備プロセスを示す概略図。 b セルの設計のスキーム。セパレーター(グラスファイバーフィルター)に、1:1の体積比率で混合されたエチレンカーボネート(EC)とジエチルカーボネート(DEC)に溶解した1 MLiClO4を浸します

構造的/形態学的特性

サンプルは、ラマン分光法(Jobin-Yvon LabRam HR 800)、走査型電子顕微鏡(SEM)(JEOL JSM7100F)、および透過型電子顕微鏡(TEM)(Bioscan Gatan JEOL 1010)によって特徴づけられました。 X線光電子分光法(XPS)測定は、単色X線源(AlK α)を備えたPHI 5500マルチテクニックシステム(Physical Electronics製)で実行されました。 1486.6eVのエネルギーと350Wのライン)。 XPSによる化学組成の深さプロファイル測定は、Ar + で表面をスパッタリングすることによって得られました。 イオン源(4 keVエネルギー)。これらの測定はすべて、7×10 -7 の超高真空(UHV)条件で行われました。 および3×10 -6 Pa。

電気化学的特性評価

サンプルの電気化学的特性は、Swagelokセルと有機(1 M LiClO 4 )を使用して分析されました。 1:1の体積比率で混合されたエチレンカーボネート(EC)およびジエチルカーボネート(DEC)電解質に溶解。ガラス繊維フィルターはセパレーターとして機能しました(Whatmanガラス繊維GF / A)。図1bは、電気化学的特性測定に使用された、使用されたままのセル(各電極にグラフェン/金属酸化物粒子の1つの層がある)の概略図を示しています。セルは、MBRAUNUnilabドライN 2 で製造されました。 グローブボックス(<1 ppm O 2 および<1ppmH 2 O)2つのグラフェン/ MeO電極の間に有機電解質に浸したセパレーターを挟む。デバイスの超容量動作を研究するために、最初に、さまざまなスキャンレートで、1.8Vの電圧ウィンドウを使用してサイクリックボルタンメトリー(CV)測定を実行しました。

結果と考察

ハイブリッド構造

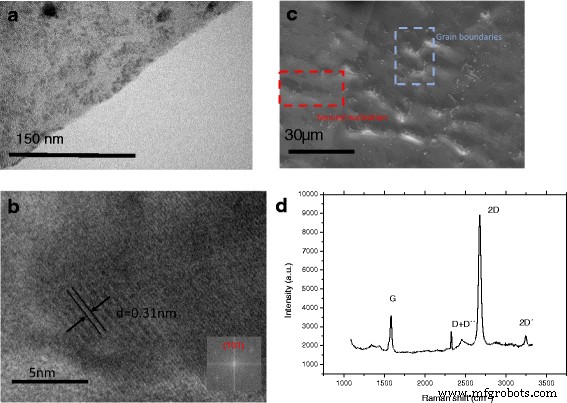

MeOナノ粒子の短時間のスパッタリング堆積は、グラフェン層の損傷を回避することを目的としています。スパッタリングはアルゴン/酸素プラズマで行われるため、スパッタリング期間が長くなると、グラフェンが損傷する可能性があります。図2a、bは、グラフェン層に堆積した酸化タングステン粒子のTEM画像を示しています。図2aは、画像の左上部分に均一に分布した粒子で装飾されたグラフェンフィルムのエッジを示しています。大きい方の粒子の直径は25nmです。図2bは、いくつかの大きな酸化タングステン粒子の高解像度TEM画像を示しています。 WO 3 の標準的な正方晶系(101)に対応する、選択領域電子回折(SAED)パターン(挿入図2b)によって確認されるように、粒子のd間隔は0.31nmと測定されます。 。 SEM画像は、グラフェン膜の連続性に関する情報を提供します(図2c)。すべての領域が単層グラフェンで覆われていることがわかります。いくつかの目に見える粒界(青い四角に含まれている)にもかかわらず、ほとんどのグラフェン粒は合体段階に達し、連続層を形成しています。画像で観察されるように、これらの領域は総面積のごくわずかな割合ですが、より暗いコントラスト(正方形に含まれる)を持ついくつかの領域は、2番目のグラフェン層の核形成の結果です。ラマンスペクトル(図2d)によって提供される情報を評価することにより、 I 2D / I G 強度比(〜2.47)と2DピークFWHM(〜40 cm -1 )グラフェンが単層であることを確認します。スペクトルは、グラフェン膜をSiO 2 上に転写した後に得られました。 銅箔の発光に起因するノイズを除去するための基板[27]。

形態学的および構造的特徴づけ。詳細な凡例: a Gr / WO3膜構造のTEM画像とラマンスペクトル。 b Gr / WO3のHRTEM画像とWO3の標準正方晶(101)に対応する酸化タングステンの回折パターン。 c 成長したままの連続グラフェン膜のSEM画像。 d SiO2上に転写した後の成長したままのグラフェン膜のラマンスペクトル

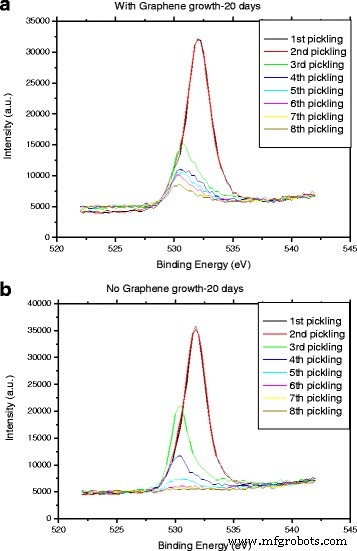

XPSは、プラズマアニーリングとグラフェン成長後の酸化銅の形成を考慮した情報を提供しました。測定は、グラフェンの存在が酸化銅層の形成に有利であることを示すために、グラフェンが上に成長している場合とない場合の銅基板で実行されました。グラフェンを使用した場合と使用しない場合のすべてのサンプルで、プラズマアニーリングによって自然銅酸化物層が減少しました(「実験」セクションも参照)。表面の酸洗いを行い、組成の変化を観察します。図3a、bは、グラフェンが上に成長している基板とグラフェンが成長していない基板の多結晶銅表面のO1sスペクトルをそれぞれ示しています。 XPS測定の20日前に、両方のサンプルをアニーリングして自然銅酸化物を除去しました。各図の異なるスペクトルは、サンプルのアニーリングプロセスの直後に行われた測定に対応しています。 (「実験的」セクションを参照してください。)

XPSの特性評価。詳細な凡例:さまざまな連続アニーリングプロセス後に測定された多結晶銅表面のO1sスペクトルを含むXPS曲線 a グラフェンを上に成長させ、 b グラフェンを上に成長させずに

銅の酸素量に関する情報を取得するために、ピークの強度を比較します。最初の測定(黒い線)に関して、ピーク間の強度比を調べます。各酸洗いプロセスの後、最も深い化学組成に関する情報を取得します。最初の2つのスペクトル(黒と赤の線)の強度は同じです。残りのスペクトルの強度は低くなります。 I の定義 n / I 1 比率、 ここで私 n n のピーク強度です スペクトルと I 1 図3の I から、表面測定によって得られた最初のスペクトルのピーク強度 n / I 1 n の増加に伴い、O1s比は減少します。 。ただし、同じ n 、グラフェンを含むサンプルでは比率が高く、酸素濃度が高いことを示しており(追加情報については表1を参照)、したがって酸化銅層が厚くなっています。各酸洗いプロセスの後に除去される層の厚さに関する情報がないことを強調する必要があります。キャリブレーションは、SiO 2 で実行されます フィルムを使用すると、酸洗いするたびに約5nmの除去が行われます。上記のXPS分析のおかげで、酸素は常に銅箔、裸の銅、およびグラフェン層の下に存在すると結論付けられます。また、グラフェンを上に成長させたときの銅の深部酸化の増加に関する情報を取得します。酸化銅は、その静電容量とともに電極の全体的な静電容量に寄与しています。

<図>電気化学的結果

図4aに、グラフェン/ CeO x の3層のCV測定値を示します。 。比静電容量 C s 、は次の方程式で計算されました。

$$ {C} _ {\ mathrm {s}} =\ frac {q _ {\ mathrm {a}} + \ mid {q} _ {\ mathrm {c}} \ mid} {2m \ Delta V} $$ここで C s はグラムあたりのファラッド単位の比静電容量、 m は活物質の質量(グラム)、Δ V はボルト単位の電圧ウィンドウであり、 q a および q c は、それぞれクーロン単位の陽極電荷と陰極電荷です。

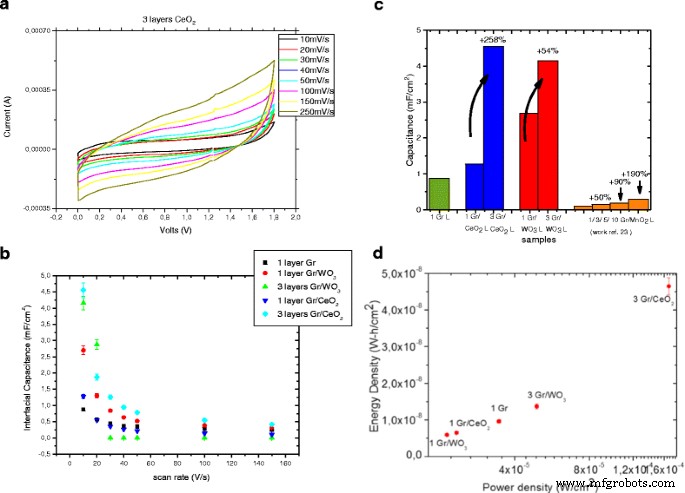

電気化学的特性評価。詳細な凡例: a セルのCV測定は、3層のグラフェン/ CeO 2 を備えた電極で構成されていました。 それぞれ異なるスキャンレートでの粒子。 b 異なるスキャンレートでの異なるハイブリッド電極の界面静電容量。すべてのデバイスは、より低いスキャンレートでより高い静電容量を示します。 c 層の数に対する静電容量の増加率のヒストグラム。 d グラフェンベースのスーパーキャパシタの全体的な性能を示すラゴンプロット

界面静電容量 C i 、は、関係を使用して計算されました

$$ {C} _ {\ mathrm {i}} =\ frac {C _ {\ mathrm {s}}} {A} $$ここで A は電解液に浸された活物質の面積です(図4b)。

成長したままのグラフェン膜は、界面静電容量 C を示します i 0.87 mF / cm 2 10 mV / sのスキャン速度で。静電容量は、すべての電極のスキャンレートの増加とともに減少します。 MeO粒子を追加すると、電極の静電容量が増加します。 WO 3 でスパッタされたグラフェンフィルム 粒子は2.69mF / cm 2 の静電容量を示します 10 mV / sのスキャンレートとCeO 2 でスパッタされたスキャンレートで 粒子の静電容量は1.27mF / cm 2 同じスキャンレートで。層の数が増えると、デバイスの静電容量がわずかに増加します。具体的には、Gr / CeO x の1つの層で構成される電極 静電容量は1.27mF / cm 2 、4.55 mF / cm 2 まで増加します Gr / CeO 2 がさらに2層ある場合 追加されます(+ 258%)。 Gr / WO 3 でも、静電容量の増加は小さいものの、同様の動作が観察されます。 電極。容量が2.69から4.15mF / cm 2 に増加します Gr / WO 3 がさらに2層ある場合 最初のレイヤーに追加されます(+ 54%)。

より多くのグラフェン/金属酸化物層が追加された場合、表面積が比例して増加する一方で、層間距離も多層イオン吸収を可能にする可能性があるため、同様のパーセンテージの増加が予想されます。図4cに、層を追加したときの電極容量の変化率を示すヒストグラムを示します。参考文献からの増加率も含まれています。 23ここでは、最大10層の同様のシステムが研究されています。 Gr / WO 3 を考慮した結果 電極は、Gr / MnO 2 に関する増加率の一致を明らかにします ハイブリッド構造。

スーパーキャパシタの全体的なパフォーマンスを示すために、さまざまな電極のエネルギー密度と電力密度を使用したRagoneプロットを示します(図4d)。層の数が増えると、電力密度が増加し、1.6×10 -4 のオーダーの値に達することがわかります。 W / cm 2 3層のGr / CeO x の場合 グラフェンとMnO 2 を組み合わせた、同様のアーキテクチャを持つ他の電極と同じ桁の電極 粒子[23]。私たちのデバイスは、上記の出版物の1つに匹敵するエネルギー密度を示していませんが、本研究では、電力密度の最大値は4.5×10 -8 です。 W-h / cm 2 、Gr / MnO 2 の場合に与えられた値よりも2桁低い値 ベースの電極。

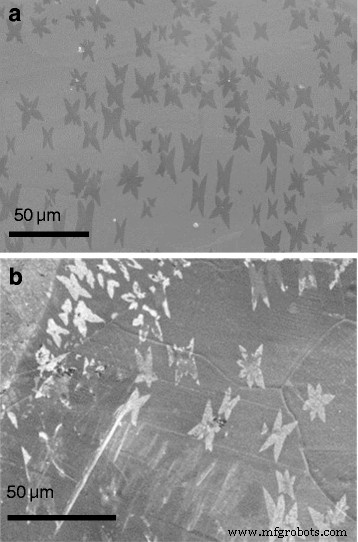

単層グラフェンを使用したサンプルの静電容量は、他の場所で言及されているものよりもはるかに高く、約9倍であることがわかります[23]。 Zang X. et al。の研究では、単層グラフェン電極の表面静電容量は0.10 mF / cm 2 と測定されています。 、私たちの仕事では、0.87 mF / cm 2 と測定されています 。私たちの研究では、集電体として使用された銅箔上にグラフェン層を堆積させたため、グラフェンの転写が不要になりました。銅の酸化に起因するグラフェン/銅界面での銅酸化物の形成は、システムの総静電容量に影響を与えると考えられます。さらに、グラフェンの存在は、私たちによって観察され、他の著者によっても報告されているように、数十分の一ナノメートルの酸化銅層の成長に有利であることを知っています[28、29]。グラフェンは、短い時間スケール(数分から数時間)でCuの効率的な酸化バリアと見なされますが、周囲温度でのガルバニック腐食をより長い時間スケールで促進するようです[28]。電気化学的プロセスによって銅表面からグラフェンを剥離することにより、銅基板の観察に戻ることができます。銅表面のSEM調査により、グラフェンで覆われた箔の領域だけで、より高い酸化銅の形成が観察されました(詳細については、電気化学的層間剥離プロセスを考慮した追加ファイル1を参照してください)。図5は、グラフェン結晶がその上に成長した銅表面(図5a)とグラフェンの層間剥離後(図5b)のSEM画像を示しています。グラフェンドメインの形状を再現する明るい指紋は、おそらく酸化銅(Cu 2 )です。 O)レイヤー。それらの「より明るい」外観は、裸の銅の場合よりも酸化銅上での電子の後方散乱が高い結果です。

SEMの特性評価。詳細な凡例: a のSEM画像 層間剥離プロセスおよび b の前に、銅触媒上に成長したグラフェンを 酸化銅の形成の結果として、グラフェンの「指紋」を再現するCu2Oドメイン

したがって、結果をより適切に解釈するには、各電極が2つのコンデンサ、グラフェン膜と酸化銅膜で直列に構成されており、次のように総静電容量に寄与することを考慮する必要があります。

$$ \ frac {1} {c _ {\ mathrm {t}}} =\ frac {1} {c _ {\ mathrm {ox}}} + \ frac {1} {c _ {\ mathrm {g}}} $ $ここで c t 測定する総静電容量 c ox 酸化銅の静電容量、および c g グラフェンの量子容量。ただし、実験的観察によって評価されているように、グラフェンは金属吸着原子で装飾されている場合、負の静電容量を示します。これらの吸着原子は共鳴不純物として機能し、電荷中性点(CNP)の近くにほぼ分散のない共鳴不純物バンドを形成します。共鳴不純物は運動エネルギーをクエンチし、負の圧縮率でクーロンエネルギーが支配的な領域に電子を駆動します。グラフェンの負の量子容量[30]をRefの値で考えると。 [23](0.1 mF / cm 2 )、酸化銅の静電容量(11.1 mF / cm 2 )を計算できます。 )これは、Schriver et al。による実験的観察と一致して、約10分の1ナノメートルの酸化銅の厚さに相当します[31]。 [28]、酸化銅の形成を考慮します。

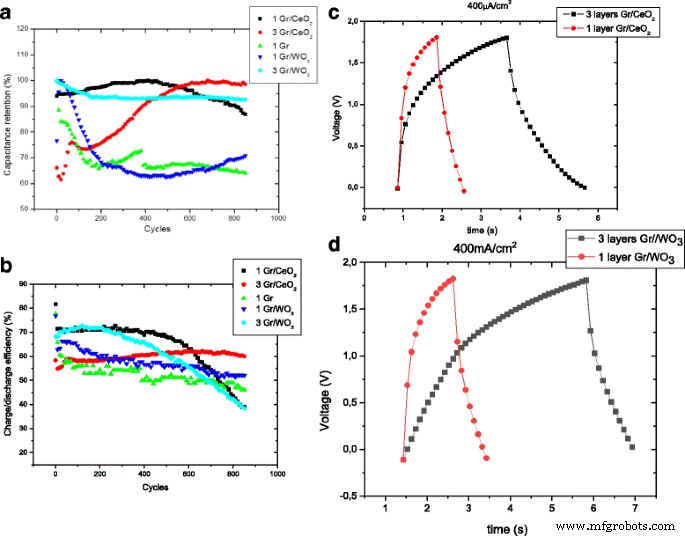

最後に、デバイス性能の安定性を考慮した結果を示します。図6aに示すように、すべての電極は最初の850サイクルで70〜90%の静電容量保持を示します。劉らの結果によると。 [32]、最初のサイクル中の静電容量の主な減衰は、Liの挿入および抽出プロセス中に元の金属酸化物とその場で形成された金属ナノ粒子の粉砕に起因する可能性があります。 1層のGr / WO 3 の場合に観察されたように および3層のGr / CeO x 。 Gr / CeO x で構成される電極 図6bに示すように、より多くのサイクルでより良い充電/放電効率が得られます。すべてのデバイスのパフォーマンスは60〜70%です。

電極効率。詳細な凡例: a さまざまな電極と b の静電容量の保持 充電/放電効率。 c Gr / CeO x の1層および3層の充放電サイクル 。 d Gr / WO 3 についても同様です ハイブリッド

定電流充電/放電曲線は、金属酸化物/グラフェンの層が追加されると、充電および放電プロセスにより多くの時間が必要になることを示しています。これは、Gr / CeO x の図6cで視覚化されています。 ハイブリッドおよび図6dのGr / WO 3 ハイブリッド。 1層のGr / CeO x 400 mA / cm 2 で充電した場合、充電/放電サイクルには約1.7秒かかります 。最初のレイヤーにさらに2つのレイヤーが追加されると、この期間は〜4.7秒に増加しました。単層グラフェンで実行された測定は、単層Gr / CeO x の場合と同様の充電/放電時間を示しました。 電極。 WO 3 の場合も同様の結果が得られました。 粒子。ここで、充放電時間は1層で1.9秒、3層で5.5秒でした。これは、CeO x よりも高い電力密度を示しています ハイブリッドが実行されています。研究の電気化学的結果を表2に示します。

<図>結論

さまざまな金属酸化物と組み合わせたグラフェン電極の層ごとの評価が実施されました。グラフェン上に金属酸化物粒子が堆積すると、金属酸化物粒子が追加の疑似静電容量に寄与するため、ハイブリッド材料の総静電容量が増加します。 Gr /金属酸化物のより多くの層が最初の層の上に追加されたときにも増加が観察されました。 GrがCeO x と組み合わされているデバイス GrをWO 3 と組み合わせた場合よりも、充電/放電効率がわずかに高くなります。 。安定性を考慮すると、すべてのデバイスは800サイクル以上にわたって初期パフォーマンスを維持します。充電/放電期間は、最初の層の上にさらに2つの層を追加すると、約2.5倍になります。

ナノマテリアル

- スピーカーとイヤホンのグラフェン

- 合成および生物医学的応用のための蛍光ナノ材料の進歩と挑戦

- スーパーキャパシター用途向けのグラフェンおよびポリマー複合材料:レビュー

- invitroおよびinvivoでのグラフェンおよび酸化グラフェンのバイオセーフティおよび抗菌能力

- 高度に圧縮耐性のあるスーパーキャパシタ電極としての超弾性と高静電容量を備えたグラフェン/ポリアニリンエアロゲル

- 反射防止および超疎水性用途のための金属塩-ポリマーナノコンポジットフィルムの相分離によって形成された表面ナノ構造

- 球状およびサンドイッチ構造のグラフェン/ Sio2サポートによる超高分子量ポリエチレン/グラフェンナノコンポジットのinsitu重合の調製

- 電気化学エネルギー貯蔵電極用途としての還元型酸化グラフェン/カーボンナノチューブ複合材料

- 骨組織再生におけるグラフェンファミリー材料:展望と課題

- 安定したFOLEDのための二次移動グラフェン電極

- 高品質のグラフェン合成のための超滑らかなCu表面の調製