湿式化学手順によるAuコーティングされたAFMプローブの制御可能な製造

要約

光学回折の限界をはるかに超えた空間分解能と単一分子レベルまでの検出感度を提供するチップエンハンスラマン分光法(TERS)は、現在のナノサイエンスとテクノロジーに適用される強力な技術の1つになっています。ただし、TERSシステムの優れた性能は、TERSの特性評価に使用される金属化プローブの品質に大きく依存します。したがって、高品質のプローブをどのように準備するかは、TERS技術の開発と応用において重要な役割を果たします。この作業では、原子間力顕微鏡ベースのTERS(AFM-TERS)プローブを製造するために、1つの簡単な湿式化学手順が設計されました。市販のシリコンAFMプローブ上での金膜の制御された成長により、異なる頂点径のTERSプローブが正常に準備されました。一連のTERSの結果は、頂点サイズが50〜60 nmのプローブが最大のTERS増強を示し、ラマン増強係数が10 6 の範囲にあることを示しています。 〜10 7 。他の製造方法で製造されたものと比較して、この湿式化学法で製造された当社のTERSプローブは、優れた安定性、高い再現性、および強力な増強効果という長所を備えています。

はじめに

原子間力顕微鏡(AFM)は、その高い横方向の解像度、簡単な操作、および環境への適応性のために、ナノサイエンスに広く適用されています。 AFMでは、サンプルの表面情報は、チップとサンプルの間の相互作用力を介して取得されます。これは、先端が端にある小さなバネのようなカンチレバーの動きに変換されます。動きは、AFMカンチレバーの背面を照らす半導体レーザーの偏向によって検出されます。チップ(通常はシリコンまたは窒化シリコンで構成)を金属層で覆い、レーザーで照射すると、表面プラズモン共鳴係数と避雷針効果により、回折限界を超える光場増強が得られます[1 、2、3]。したがって、金属化されたプローブがサンプル表面をスキャンしているときに、サンプルのトポグラフィーおよび光学情報をナノスケールの解像度で同時に特徴付けることができます。これがAFMベースのチップエンハンスラマン分光法(AFM-TERS)の原理です。高い検出感度と多様な特性評価により、AFM-TERSは、単一分子[4,5,6,7]、生物学的材料[8,9,10]、低次元ナノ材料などのさまざまな材料を特性評価するための強力なツールになりつつあります。 [11,12,13]。

プローブは、空間分解能、再現性、およびサンプル表面からの化学情報の向上に影響を与えるため、AFM-TERS実験の重要な要素の1つです。機能的なAFM-TERSプローブは、シリコンまたは窒化シリコンの市販のプローブを銀(Ag)または金(Au)の層で覆うことによって得られます。これは、可視領域での強力な表面プラズモン共鳴効果と、他の金属と比較して比較的高い化学的安定性のためです[14 、15、16]。金属化プローブを調製するために多くの方法が開発されており、その中でも真空蒸発は、その高い効率と純度のために、TERSプローブ調製の最も一般的な方法です[17、18、19]。しかし、再現性が低いという欠点を除けば、真空蒸発は、比較的複雑な装置と厳しい実験室操作環境を必要とする高価な方法として認識されています[20]。したがって、この方法で製造された市販または自家製のAFM-TERSプローブは、どちらもコストがかかります。真空蒸着と比較して、化学蒸着は、簡単な操作、環境適応性、および低コストの利点を備えたナノファブリケーション法として登場しました[21、22、23]。ただし、化学反応の核生成サイトはプローブの欠陥にのみ形成されるため、この手法のさらなる適用は、滑らかなSi表面のいくつかの欠陥によって引き起こされる低密度の核生成サイトに由来する高い表面粗さによって妨げられています。

この問題に対処するために、本研究では、自己組織化と表面化学の原理を利用しました[24、25]。滑らかなプローブではなくシラン処理されたプローブを使用して、滑らかな金属層をAFMプローブ表面にうまく堆積させました。この方法の主な変更点は、金属膜を堆積する前に、プローブをチオール末端シランでシラン化したことです。適切な反応時間で、カップリング剤はプローブ表面に均一な単分子層を形成し、同時に一次還元剤および安定剤として作用しました。したがって、–SHはAu 3+ を還元する可能性があるため、プローブ表面のすべての部位が活性部位でした。 プローブ表面に吸着させます。反応方程式は次のとおりです[26]:

$$ 2 {\ mathrm {Au}} ^ {3+} + 6 \ mathrm {RSH} =2 {\ mathrm {Au}} ^ 0 + 3 \ mathrm {RSSR} +6 {\ mathrm {H}} ^ {+} $$一連の特性評価の結果は、Au層が市販のAFMプローブ表面にうまく堆積し、実験条件を制御することで先端の頂点の直径を効果的に調整できることを示しました。この湿式化学法によって調製されたAuコーティングされたAFM(Au @ AFM)プローブは、633 nmレーザーの理想的な光学プローブであり、赤色可視光範囲で強力で高度に調整可能な局在表面プラズモン共鳴を示します。

メソッド

ヒントのシラン化

市販のSiAFMプローブ(VIT_P、NT-MDT Co.、モスクワ、ロシア)を30秒間オゾン洗浄してヒドロキシル化した後、プローブを0.25 mMの3-メラプタンプロピルトリメトキシシラン(MPTS、95%、Sigma)に浸しました。 -Aldrich)メタノール溶液を30分間。その後、プローブをクロロホルム、アセトン、超純水で順次リンスし、プローブ表面の物理吸着イオンや分子を除去しました。最後に、プローブを窒素ガスで乾燥させました。

ゴールドフィルムの成長

MPTSおよび水素化ホウ素ナトリウム(NaBH 4 、99%)は、Siプローブ表面へのAu層の堆積中に、それぞれ一次および二次還元剤として使用されました。さらに、MPTSはAu層の安定剤としても機能しました。シラン処理したプローブを1.0%HAuCl 4 に浸すことにより、金の層を成長させました。 ・3H 2 O(99%)水溶液を数分間、その間にAuCl 4 − Au 0 に削減されました S–Au結合によりプローブ表面に吸着します。したがって、プローブはHAuCl 4 から引き抜かれました。 水溶液;その表面はS–Au結合と、AuCl 4 からなる水膜で覆われていました。 − イオン。次に、1.0%NaBH 4 に浸しました。 余剰のAuCl 4 を減らすための水溶液 − プローブ表面のイオン。最後に、プローブを超純水で洗浄し、窒素ガスで乾燥させました。この段階では、浸漬時間または浸漬サイクル数を変えることにより、異なる直径のプローブ頂点が得られました。対照実験では、最小浸漬時間は5分で、浸漬サイクルはそれぞれ1から6まで変化しました。

パフォーマンスの特性評価

走査型電子顕微鏡(SEM、JEOL JSM-7001F、FEI)を使用して、Au層を堆積する前後のプローブの形態学的特性を調べました。 NT-MDTNtegraラマン/ AFMシステムをTERS測定に使用して、これらの製造されたAFM-TERSプローブのラマン増強効果を評価しました。この機器には、×100の対物レンズ(N.A. =0.7)と633nmのレーザー励起ラインが装備されています。さらに、TERSのサンプルには、10μLの5×10 -5 のスピンコーティングによって調製されたナイルブルー(NB)単層が提供されました。 市販のAuコーティングされたSiウェーハへのMNBメタノール溶液[1]。

結果と考察

SEM画像

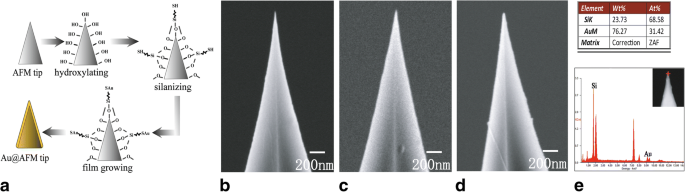

Au @AFMプローブの製造プロセスを図1aに示しました。まず、市販のSiAFMプローブをオゾンでヒドロキシル化しました。次に、親水性プローブをMPTSメタノール溶液に浸して、プローブの表面を–SHで覆った。次に、シラン処理したプローブをHAuCl 4 に浸しました。 しばらくの間水溶液。最後に、プローブを取り出してNaBH 4 に浸しました。 余剰のAuCl 4 を減らすための水溶液 − プローブの表面にAu膜を形成します。 AFMプローブの先端頂点の直径の変化を観察するために、Au膜堆積の前後のSEM特性評価を実施しました(図1b–d)。図1cは、市販のSi AFMプローブの頂点径が、シラン処理後にわずかに約20nmに増加したことを示しています。図1dでは、準備されたままの1つのAu @AFMプローブの先端の頂点の直径は約25nmでさえありました。この実験では他の材料は導入されなかったため、プローブの頂点のサイズの増加は、プローブ表面でのAu膜の成長に起因する可能性があります。先端表面のコーティング組成に関しては、プローブコーティング組成に関するより多くの証拠がエネルギー分散型分光計(EDS)によって収集されました。図1eの結果は、プローブ頂点のAu At%が31.42%であることを示しています(図1e)。これは、プローブ表面にいくつかのAu原子が堆積していることを示していますが、その量はごくわずかでした。

a AFMベースのチップエンハンスラマン分光法(AFM-TERS)プローブを準備するための湿式化学手順の図。 b 頂点サイズが15nm未満の市販のSiAFMプローブ。 c 頂点の直径が約20nmのシラン処理プローブ。 d 5分間の浸漬後のAu @ AFMプローブと25nmの頂点直径。 e d のプローブのエネルギー分散型分光計(EDS)

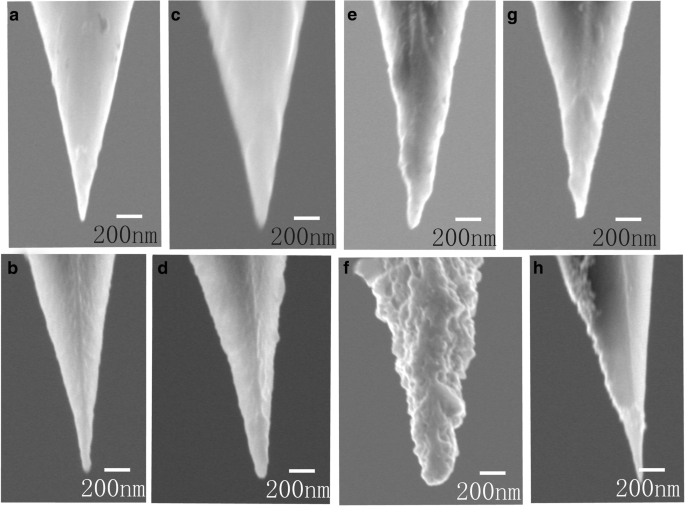

私たちの実験では、図1dのプローブは、シラン処理したチップを1.0%HAuCl 4 に浸して作成しました。 および1.0%NaBH 4 水溶液を順番に5分間。さらに、2つの方法を適用して、プローブ表面にコンパクトな膜を形成しました。最初のものでは、HAuCl 4 の浸漬時間 10分および15分から30分まで変化させた後、1.0%NaBH 4 に5分間浸漬しました。 水溶液。 2番目の実験パスは、シラン処理したチップを1.0%HAuCl 4 に浸すプロセスを採用することでした。 および1.0%NaBH 4 水溶液をサイクルとして5分間順番に繰り返し、次に上記のサイクルを2、3、6回繰り返します。図2は、これら2つの改善された方法による異なる頂点直径のAu @AFMプローブを示しています。図2a、c、eのプローブは、10分、15分、30分の浸漬時間で準備され、対応する頂点の直径はそれぞれ約30 nm、50 nm、60nmでした。これは、HAuCl 4 にシラン処理したチップの浸漬時間を延長すると、チップの頂点が大きくなったことを示しています。 水溶液。一方、15分間の浸漬後、チップサイズはゆっくりと増加しました。これは、MPTSがSiプローブ表面とAu層の間の安定剤として機能するだけでなく、Au 3+ の一次還元剤としても機能するという事実によって説明できます。 湿式化学反応におけるイオン。直径が大きくなると、プローブ表面の覆われていないMPTS分子がますます少なくなり、Au 3+ の量が減少しました。 減少。これらの実験では、浸漬時間が30分を超えると、チップサイズは時間とともにほぼ不変であることがわかりました。これは、HAuCl 4 に浸した後、プローブがAuフィルムで完全に覆われていることを示しています。 30分以上のソリューション。

湿式化学手順によって調製されたプローブのSEM画像。 a 浸漬時間10分、1サイクル。 b 浸漬時間5分、2サイクル。 c 浸漬時間15分、1サイクル。 d 浸漬時間5分、3サイクル。 e 浸漬時間30分、1サイクル。 f 浸漬時間5分、6サイクル。 g 浸漬時間10分、1サイクル。実験中にプローブの頂点が損傷した。 h 浸漬時間10分、1サイクル。プローブは事前にヒドロキシル化されていません

浸漬サイクルの時間を変更する2番目の改善された方法では、3つのプローブを5分の浸漬時間で処理し、サイクル数を2、3、および6にしました。SEM特性評価の結果を図2b、d、fに示します。ここで、3つのプローブの合計浸漬時間は10分、15分、および30分であり、これらは図2a、c、eの他の3つのプローブの浸漬時間に対応していました。しかしながら、第2の方法によって製造されたこれらの3つのプローブの頂点の直径は、前者によって製造されたものよりも大きかった。これは、浸漬プロセスによってプローブ表面に液体層が生成され、それに応じてプローブ表面に新しいAu膜が形成されるためです。浸漬プロセスを繰り返すと、前の膜の上に新しいAu膜を形成できるため、金属膜の総厚は徐々に増加し、後者の膜の幾何学的プロファイルは前者の膜の影響を受けます。したがって、第2の方法で作製されたプローブ表面は、第1の方法で作製されたものと比較して粗かった。高価なAFM-TERSプローブは、金属薄膜の摩耗により活動が失われやすいことでよく知られています。 2番目の方法では、前の方法で新しいAu膜を形成できるため、摩耗プローブをリサイクルできる可能性が高く、TERSのコストを削減できます。

便利な比較を行うために、プローブと対応する実験条件を表1に示します。

<図>さらに、AFMプローブは壊れやすく、実験中に簡単に損傷する可能性があります。図2gに示すプローブは、図2aと同じ準備プロセス(2つの溶液に10分間浸漬)でしたが、その直径は図2cのプローブの直径と同様でした。これは、図2gに示すプローブの頂点が何らかの理由で脱落し、より平坦な頂点が観察されたためです。異なる頂点を持つプローブのTERS増強効果を調査するために、この種のプローブを測定し、「NBのTERS」セクションで他のプローブと比較しました。

市販のAFMプローブのヒドロキシル化ステップは、これらのプローブの製造中に不可欠であったことは言及する価値があります。別の実験では、ヒドロキシル化ステップは含まれず、プローブは直接シラン処理され、1.0%HAuCl 4 に10分間浸漬されました。 次に1.0%NaBH 4 水溶液。修正された先端の頂点の直径は明らかな変化を示さず、一部のAuナノ粒子はプローブ表面に凝集していました(図2h)。これは、ヒドロキシル化が行われなかったためにMPTSがプローブ表面に不均一に吸着され、Auナノ粒子が凝集したために発生しました。

NBのTERS

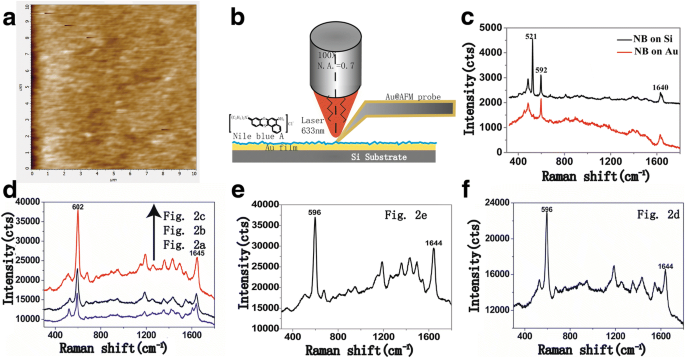

SEM画像は、プローブのコーティング層の厚さのみを提供できます。準備したままのプローブのTERSアクティビティを決定するには、プローブのパフォーマンスを向上させるTERSを検出する必要があります。有限差分時間領域(FDTD)の計算結果によると、サンプルのTERS信号に影響を与える可能性のある要因は、プローブだけでなく、プローブの下の基板です[27]。 Au、Ag、またはCuなどの金属基板は、「ギャップモード」と呼ばれるサンドイッチタイプのアッセイを所有する、より強力な電界増強を引き起こします。したがって、図2のプローブのTERS活性をテストするための基板として、50nmのAuフィルムを選択しました。Au基板のAFM画像を図3aに示しました。画像によると、フィルムは滑らかで、表面粗さは3nm未満でした。

a Au基板のAFM画像。 b TERS実験の概略図。 c 先端が引っ込められたナイルブルー(NB)単分子層のラマンスペクトル。 d 図2、a〜cのプローブによって検出されたラマンスペクトル。 e 図2eのプローブによって検出されたラマンスペクトル。 f 図2dのプローブによって検出されたラマンスペクトル

TERS実験の概略図を図3bに示しました。ここでは、上部照明を使用したAFM-TERSフィードバックが使用されています。このモードでは、TERSプローブの端が照らされ、サンプルの上にある対物レンズ(×100、N.A。=0.7)を使用して効率的に強調されました。カンチレバーによるシャドウイング効果は、トップビジュアルカンチレバーを使用して回避されました。使用したレーザーは、633nmの波長と5mWの出力で動作し、ラマン信号の積分時間は0.1秒でした。現在のAu @ AFMプローブを使用したシステムで得られた一連のラマンスペクトルを図3d–fに示します。

TERS測定の前に、まずSi基板と上記のAu基板上のNBのラマン信号を取得しました。図3cに示すように、521 cm -1 のSiのラマンピークを除く 、592 cm -1 に2つのピーク および1640cm -1 NB分子の正に帯電した窒素に対応する同様の強度を持っています。結果は、Au基板がそれ自体でサンプルの信号を増強できないことを示した。 TERS測定では、プローブがサンプル表面に接触している場合、上記のピークに加えて、ν C-N のピークがあります。 (1361 cm -1 )およびν C =N キノイド単位に関連付けられたモード(1432 cm -1 および1495cm -1 )が検出され、ピーク強度592 cm -1 大幅に増加しました(図3dを参照)。スペクトル振動位置の変化(592 cm -1 →602cm -1 )は、近接場ラマンスペクトルテストで長い間観察され、色素-Au電荷移動による化学的増強に起因する挙動でした[28、29]。これらのスペクトル曲線は、製造されたままのAFM-TERSプローブがラマン増強効果を示したことを示しています。 592 cm -1 の強化されたラマン散乱 図2aのプローブのピークは、チップを引っ込めた状態の信号の約7倍でした。エンハンスメントは、図2bのプローブでは約12.5倍、図2cのプローブでは25倍です。これらの結果は、図3c、dのラマンスペクトルに従って計算されました。これは、プローブの頂点のサイズが50 nm未満の場合、頂点の拡大に伴ってピーク強度が増加することを示しています。

図2eのプローブを使用して得られたラマンスペクトル(〜60 nm)は、図2cのプローブを使用して得られたもの(〜50 nm、図3e)といくつかの違いを示しました。ただし、592 cm -1 のピークの強度 同じでした。図2d(〜75 nm)のプローブを使用して得られたラマンスペクトルは、このピーク強度が減少し始めたことを示しています(図3f)。図2f(〜150 nm)のプローブを使用した場合、ラマンスペクトルは向上しませんでした。

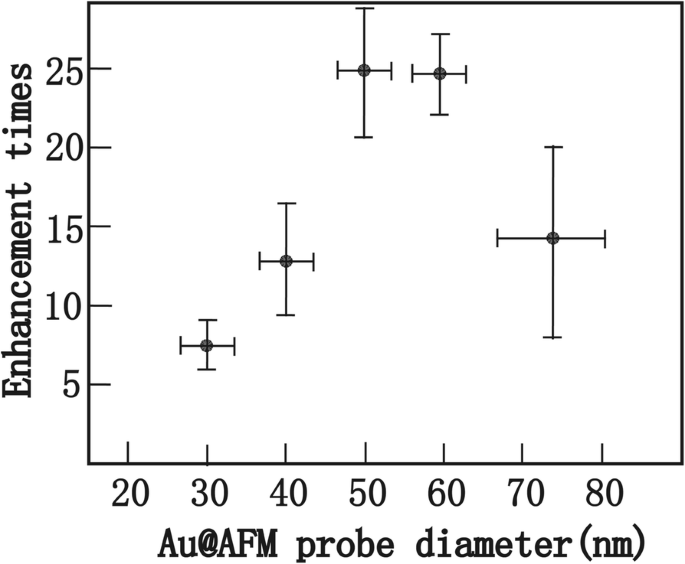

湿式化学手順によって調製されたAu @ AFMプローブが、TERSの効果的な近接場光源として機能することを確認するために、図2a〜eのプローブに従って、すべての調製条件に対してそれぞれ10個のプローブを準備しました。ラマン増強の結果は、プローブのサイズが30から50 nmに増加すると増強時間が急激に増加し、先端の直径が50から60nmの範囲にあるときに最も強いラマン信号を達成できることを示しました。 70 nmを超えると、ラマン強度が低下し始めます。しかし、Renのグループは、Au層の最適化された厚さが約60〜75 nmであることを発見し、理論は実験結果と一致しました[30、31]。彼らの計算モデルによれば、先端はさまざまな半径の半球で終端された円錐形のテーパーと見なされていました。彼らの実験におけるプローブ上のAuナノメートル薄膜は、Volmer-Weber(VW)モードに従った。したがって、計算モデルは実際のプローブに似ていました。私たちの実験のすべてのプローブについて、表面は比較的滑らかで、プローブの形状は半球ではなく円錐のようなものです。したがって、Renのグループと私たちのグループの間のAu層の最適化された厚さの不一致は、プローブの形状に起因する可能性があります。さらなる実験では、頂点の直径が100 nm、130 nm、および160nmのプローブを準備しました。先端の直径が130nmを超えると、NB単分子層のラマン信号はそれ以上増強されないことがわかりました。さらに、私たちの実験で観察された別の興味深い現象がありました。図2gのプローブは、図2aと同じ準備プロセスでしたが、図2cのプローブと同様の直径でした。ラマンの結果は、このプローブが図2cのプローブと同様の機能強化を持っていることを示しています。結果は、増強効果がAu膜厚とは無関係であることを示した。それはプローブの頂点の直径に関連していました。頂点の直径とラマン強度の直感的な関係を図4に示しました。

Au @AFMプローブの直径の増加に伴うTERSエンハンスメントの変化

これらの製造されたプローブの性能は、次の式[32]に従ってラマン増強係数(EF)を計算することによっても調査されました。

$$ \ mathrm {EF} \ approx \ left(\ frac {I _ {\ mathrm {tip} \ hbox {-} \ mathrm {in}}} {I _ {\ mathrm {tip} \ hbox {-} \ mathrm { in}}}-1 \ right)\ frac {A _ {\ mathrm {FF}}} {A _ {\ mathrm {NF}}} $$私 チップイン および私 チップアウト は、プローブを接続した状態と接続を解除した状態でそれぞれ測定されたラマンピーク強度です。 A FF はレーザーの総焦点面積であり、 A FF =πr レーザー 2 r レーザー =800nm。 A NF はTERSスポットの有効面積であり、AFM-TERSプローブの頂点直径に従って推定され、通常は A によって取得されます。 NF ≈πr ヒント 2 。ここで、EFデータは、592 cm -1 の強度に従って計算されました。 正に帯電した窒素の振動モードに属するピーク。図2b–dの3つのAu @ AFMプローブについては、EFは1.5×10 3 でした。 、2.9×10 3 、および6.1×10 3 それぞれ、適切な先端頂点直径を有するプローブがより高いラマン増強係数を示したことを示した。さらに重要なことに、頂点の直径は現在の湿式化学法によって効率的に制御され、ラマン増強効果とプローブの頂点の直径の関係を研究するための道が開かれました。

結論

要約すると、新規のAFM-TERSプローブは、MPTSがAu 3+ の還元剤として機能する湿式化学手順によって製造されました。 イオンとAu @ AFMプローブを形成するための安定化リガンド。適切な頂点サイズを持つこれらのプローブは、劇的なラマン増強効果を示しました。重要なことに、この湿式化学手順は、低コスト、簡単な手順、高いサイズと形状の制御、高収率、およびAgや他の金属層への普遍的な適用性という特徴を備えていました。また、これらのプローブには、液体状態のサンプルを検出できるという利点がありました[33、34、35]。物理吸着によって生成された金属膜、たとえば真空蒸着によって生成された金属膜は液体中で剥離する可能性があるため、実験用プローブを湿式化学手順で作成すると、金属膜とプローブが結合されているため、この状況を回避できます。 S–Auの共有結合。

略語

- AFM-TERS:

-

原子間力顕微鏡ベースのTERS

- Au @ AFMプローブ:

-

AuコーティングされたAFMプローブ

- EDS:

-

エネルギー分散型分光計

- EF:

-

ラマン増強係数

- MPTS:

-

3-メラプトプロピルトリメトキシシラン

- NB:

-

ナイルブルー

- TERS:

-

チップ増強ラマン分光法

ナノマテリアル

- 液体中の2D原子結晶上の原子のイメージング

- カヴリ賞を受賞したAFMパイオニア

- 修飾された自由表面エレクトロスピニングを使用した高品質ナノファイバーのハイスループット製造

- AFMチップベースの動的耕起リソグラフィーを使用したポリマー薄膜上での高スループットのナノスケールピットの製造

- TiをドープしたMgAl2O4ナノリンの表面の欠陥

- エレクトロスピニング法による直接メタノール燃料電池用の新しい複合Tio2カーボンナノファイバー陽極触媒担体の製造と特性化

- 原子間力顕微鏡ナノスケールの機械的マッピングによる大腸菌遺伝子型の特徴的な高分子の同定

- Ptナノ粒子表面プラズモンとのカップリングによるMgZnO金属-半導体-金属光検出器の大幅な強化

- グラフェン上の金属ナノ粒子における電磁界の再分布

- Au / Ru(0001)表面の微妙なナノ構造化

- 金属プローブが完璧な素材を探る場所