超低圧電ノイズの焦電センサーの親水性処理によってトリガーされたPVDFフィルムの自己分極

要約

ポリフッ化ビニリデン(PVDF)フィルムは、圧電/パイロ/フェロエレクトロニクス用途向けの多機能機能を備えています。従来の技術の重要な課題の1つは、分極フィルムを得るための複雑な製造プロセスです。この作業では、PVDFフィルムは、親水性処理された基板上にキャストされた溶液によって簡単に作成されます。得られたPVDFフィルムは、サーマルポーリングによって製造されたものに匹敵するかなり良好な焦電性を示し、フィルムが自己分極していることを示しています。この結果は、水素結合によって引き起こされた下部の最初のサブナノレイヤーの整然とした配置に起因します。これは「シード層」として機能し、レイヤーごとのアプローチでフィルムの残りの部分の整列をトリガーします。さらに、圧電ノイズを抑制するために、調製したままのPVDFフィルムを使用して、新しい二重層構造の焦電センサーを開発しました。従来の単層センサーと比較して、二層センサーの信号対雑音比は、18dBから38dBに大幅に改善されています。上記の結果は、低コストで簡単な手順で高性能のウェアラブル焦電センサーを実現するための大きな可能性を提供します。

はじめに

ポリフッ化ビニリデン(PVDF)とその共重合体[1,2,3,4,5]は、その優れた圧電性能と焦電性能、柔軟性、およびプロセスの容易さ[6,7,8,9,10,11]。しかし、PVDFで優れた焦電機能を実現することは依然として大きな課題です。従来の方法では、ストレッチとサーマルポーリングの2つのステップが避けられません。最初のステップは高いβ相含有量を取得することであり[12、13、14、15、16]、2番目のステップはフィルム表面に垂直なβ相の双極子ベクトルをさらに配向することです[17、18、19、20 ]。複雑に得られたPVDFサンプルは、アクティブ領域が小さい、欠陥が多い、効率が低い、注意深い感電防止などの欠点を示しています[12、13、18、19、20]。さらに、PVDFの固有の圧電性により、単層PVDFで作られた従来の赤外線センサーは、環境振動ノイズに対して脆弱であり、デバイスの焦電性能を大幅に低下させます。

最近、鋳造[21,22,23,24,25]、スピンコーティング[26、27]、ラングミュア-ブロジェット(LB)堆積[28]など、熱ポーリングを行わずに自己分極PVDF膜を実現するためのさまざまな方法が開発されました。 ]、エレクトロスピニング[29,30,31,32,33,34,35]、および塩水溶液への堆積[36]。一般に、PVDFフィルムの自己分極は、塩支援[21,22,23,24,25]、水素結合相互作用[21,22,23]などのさまざまなメカニズムにより、上記の手法で観察できます。 、24、25、27、36]、堆積中のビルトインフィールド[26]または強電界[29、35]、およびコーティング中のストレッチ[26、28、36]。しかし、これらの方法のほとんどは、PVDFフィルムの圧電性能にのみ焦点を当てており、その焦電特性を無視していました。さらに、スピンコーティングとLB技術は超薄膜にのみ適用可能でしたが[26、28]、キャスティング法では自己分極を実現するために塩添加剤が必要でした[21、22、23、24、25]、および分極メカニズムエレクトロスピニングの詳細については、さらに理解する必要があります[29、30、31、32、33、34、35]。センサーの問題に関して言えば、強誘電性セラミックをドープしたPVDF複合材料を選択的にポーリングすることは、環境振動ノイズの影響を減らすための一般的な方法です[37、38]。これらのドープされたセラミック、たとえばチタン酸ジルコン酸鉛(PZT)は、焦電係数( p )の同じ符号を持っています。 )圧電信号の反対の符号( d 33 )PVDF(またはその共重合体)として。したがって、2つの相が並列に分極されると、焦電応答が強化され、圧電活動が部分的にキャンセルされます。これにより、焦電センサーの振動による電気ノイズを低減できます。ただし、手順全体は非常に複雑です。さらに、セラミックをドープすると、PVDFの誘電特性が低下し、この手法の効率が大幅に制限されます[39]。したがって、センサーだけでなく高性能の焦電膜を効率的に得ることは依然として大きな課題です。

この作業では、従来のキャスティング法と基板の親水性修飾を組み合わせることにより、焦電PVDFフィルムを簡単に作成できる技術を開発します。結果は、調製されたままのPVDFフィルムが同時に高いβ相含有量と有意な焦電応答を達成することを明らかにしている。上記の結果を解明するために、双極子整列リレープロセスに基づく分極メカニズムが導入されています。さらに、準備されたPVDFサンプルを高感度材料として使用することにより、デバイス内の超低圧電ノイズを実現するために、2層構造の柔軟な赤外線センサーが提案されています。この手法は、大きな音響ノイズや機械的振動が存在する過酷な環境で、ウェアラブル赤外線センサーや温度センサーに適用できる大きな可能性を示しています。

メソッド

PVDFフィルムと2層焦電センサーの準備

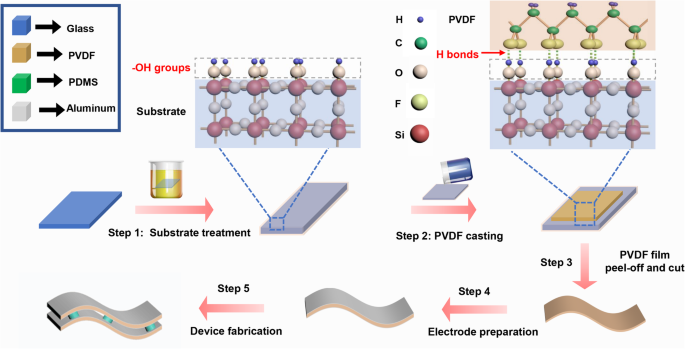

PVDFフィルムの準備プロセスを図1に示します。最初に、ガラス基板をピラニア溶液(混合物:H 2 )に浸しました。 SO 4 (98%濃度、Kelong Chemical、中国)およびH 2 O 2 (30%濃度、Kelong Chemical、中国)親水性処理用の体積比7:3)。溶液を60°Cのインキュベーターに2〜8時間入れました。一定量のPVDFパウダー(平均M w 〜534,000、Sigma-Aldrich、USA)を N とブレンドしました -質量比10wt%のメチルピロリドン(NMP)(純度99%、Kelong Chemical、中国)溶媒。次に、完全に均一な溶液が得られるまで、マグネチックスターラーで50°Cで4時間加熱しました。この得られた溶液を前述の処理された基板上にキャストし、80℃で10時間保持してNMP溶媒を除去した。フィルムのエッジ効果を低減するために、鋳造された50mm×50mmフィルムの中央領域からサンプルを切り出すことにより、10mm×10mmの面積の調製されたままのPVDFフィルムが最終的に得られました。比較のために、PVDFサンプルも未処理の基板上に製造され、すべてのサンプルの厚さは50μmです。焦電および圧電性能測定のために、サンプルの両側にアルミニウム電極を蒸着しました。

PVDFフィルムとデバイスの準備プロセスの図。ステップ1、ガラス基板をピラニア溶液に2〜8時間浸しました。ステップ2、よく攪拌したPVDF溶液を基板上にキャストし、80°Cで10時間乾燥させました。ステップ3、PVDFフィルムを基板から剥がし、エッジ効果を取り除くためにエッジを切り取りました。ステップ4、アルミニウムを電極としてフィルムの両面に蒸着しました。ステップ5、二層デバイスは、セパレータとして2つの層の間に支持されたPDMSピラーを使用することによって製造された。また、処理後のガラス基板の表面に結合したヒドロキシル基、PVDFキャスト後の水素結合形成、PVDFフィルムの下部にある「極薄層」の整然とした配置の概略図も示されています

厚さ1mmのアクリル板(Xintao Plexiglass、中国)全体に直径1mmの穴を、高出力レーザービーム(タイプ4060、Ketai、中国)で作成し、ピラーモデルとして使用しました。ピラー前駆体材料としてシリコーンエラストマー(Sylgard 184、DOW CORING)を選択しました。基剤と硬化剤を10:1の重量比で混合し、それを穴に落としました。ポリジメチルシロキサン(PDMS)ピラーは、60°Cで10時間硬化させた後に得ることができます。二層デバイスは、2つの偏光PVDFフィルムを5つのピラーで接着剤(タイプ810、LEAFTOP、中国)で接着することによって製造されました。

物理的特性評価とテスト方法

接触角(CA)メーター(タイプJC2000D1、POWEREACH、中国)を使用して、基板の親水性を特性評価しました。フーリエ変換赤外(FTIR)(タイプ6700、NICOLET、米国)分光法テストを実行して、サンプルの組成と相構造を分析しました。結晶化度は、示差走査熱量計(DSC)(タイプDSC 7020、SEICO INST。、米国)によって測定されました。サンプルの表面形態は、走査型電子顕微鏡(SEM)(タイプInspect F50、FEI、US)によって特徴づけられました。分極したサンプルの電束密度(D-E)の関係は、強誘電体アナライザー(タイプHVI40904-523、Radiant、US)によって記録されました。誘電損失定数(ε 'およびε' ')は、インピーダンスアナライザ(タイプ4294A、Agilent、米国)によって測定されました。

焦電測定には、電気変調方式に基づく自家製のセットアップが適用されました(追加ファイル1:図S1a)。具体的には、異なる周波数の方形波が波発生器(タイプDG1022U、RIGOL Technologies Inc.、中国)によって生成されました。 980 nmのパルスレーザーは方形波で駆動され、変調された熱源として使用されました。サンプルの熱電流は、自家製の電流-電圧変換回路によって増幅され、最後にデジタルオシロスコープ(タイプDSOX3012A、Agilent、米国)によって読み取られました。圧電測定では、レーザーをバイブレーターに置き換えて同様のセットアップを構築しました。バイブレーターは、波発生器に接続されたパワーアンプを介して正弦波的に刺激されました(追加ファイル1:図S1a)。

結果と考察

PVDFフィルム

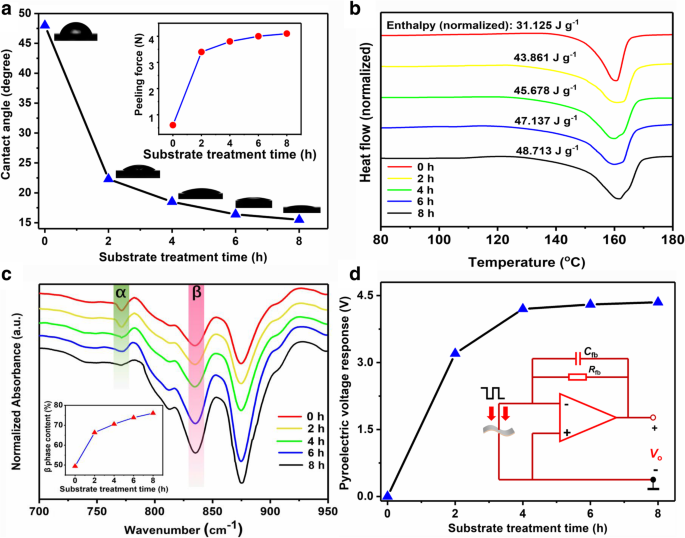

図2aは、さまざまな処理時間でピラニア溶液に浸したガラス基板のCAを示しています。これは、基板の親水性が処理後に改善されることを明確に示しています。 CAは浸漬時間の増加とともに減少し続け、8時間で飽和する傾向があります。考えられる理由は、より長い処理時間が適用されると、より親水性のぶら下がっているSi-OH基がガラスの表面に生成されることである可能性があります。この結論のもう1つの証拠は、処理時間が長くなると、PVDFフィルムを基板から剥がすのが難しくなるという事実です(図2aの挿入図)。

a ピラニアで異なる時間処理されたガラス基板のCA、挿入図は処理時間の関数としての剥離力です。 b PVDFサンプルのDSCパターン。 c PVDFサンプルのFTIRスペクトル、挿入図は、FTIRの結果から計算された処理時間の関数としてのβ相含有量です。 d サーマルポーリングを受けていないPVDFサンプルの焦電応答、挿入図は自家製の信号読み出し回路の簡略化された回路図です

親水性処理がPVDFサンプルの結晶化度に及ぼす影響を調査するために、DSCの特性評価が行われます。 DSCの結果では、PVDFの結晶化度は[40]で決定できます。

$$ {X} _ {\ mathrm {C}} =\ left(\ frac {\ Delta {H} _ {\ mathrm {m}}} {\ Delta {H} _ {\ mathrm {m}} ^ 0 } \ right)\ times 100 \%、$$(1)ここで X C はPVDFの結晶化度のパーセンテージ、Δ H m はPVDFの融解エンタルピーであり、\(\ Delta {H} _ {\ mathrm {m}} ^ 0 \)は100%結晶性PVDFの融解エンタルピー値です。図2bは、測定されたΔ H を示しています。 m 異なる処理時間で基板上にキャストされたPVDFサンプルの値。したがって、 X は簡単に計算できます。 C 8時間処理したサンプルでは、未処理のサンプルと比較して50%以上増加しました。

FTIRスペクトルは、サンプルの相組成を調査するためにさらに使用されます。波数764cm -1 のピーク および840cm -1 (図2c)は通常、α相とβ相の特性、およびピークの面積( A )に割り当てられます。 764 または A 840 )は、対応する相の含有量に比例します[41、42]。図2cに示すように、A 764 A の間、減少します 840 治療時間とともに単調に増加します。 PVDFの相含有量に対する処理時間の影響を定量的に把握するには、次の式(2)を適用できます[42]、

$$ {F} _ {\ mathrm {rel}} \ left(\ upbeta \ right)=\ frac {X _ {\ upbeta}} {X _ {\ upalpha} + {X} _ {\ upbeta}} =\ frac {A _ {\ upbeta}} {\ left({K} _ {\ upbeta} / {K} _ {\ upalpha} \ right){A} _ {\ upalpha} + {A} _ {\ upbeta}} $ $(2)ここで X α および X β α相とβ相の絶対パーセンテージ、 A α および A β 764 cm -1 のピーク面積です および840cm -1 、およびK α =6.1×10 4 cm 2 mol -1 およびK β =7.7×10 4 cm 2 mol -1 吸収率定数です。

図2cの挿入図は、計算されたβ相含有量が処理時間とともに放物線状に単調に増加することを示しています。処理時間が8時間のときに最大値76.05%に達し、未処理のサンプルよりも約50%大きくなります。この結果は、DSCの結果と組み合わせると、 X が増加したことを示しています。 C 主にβ相に変換します。さらに、すべてのサンプルのD-Eとε 'の関係を測定します。その結果もFTIRと非常によく似た傾向を示しています(追加ファイル1:図S2およびS3)。

さらに、さらに熱ポーリング手順を実行せずに、処理された基板上でPVDFサンプルの明確な焦電応答を見つけることは驚きです(図2d)。挿入図に示されているように、信号調整は電流モード回路を介して実現されます。 FTIRの結果と同様に、出力信号は治療時間とともに増加し、治療時間が8時間になると最終的に4.3Vで飽和します。比較すると、未処理のサンプルでは検出可能な焦電応答はありません(処理時間=0 h)。この結果は、基板上の親水性基がβ相含有量を促進するだけでなく、PVDFフィルムを分極することもできることを示しています。サンプル内の双極子ベクトルの正確な方向を調べるために、既知のポーリング方向を持つ市販の分極PVDFフィルム(Jinzhoukexin、中国)を参照サンプルとして使用します。両方のサンプルに同期変調された2つの光源を照射することにより、出力信号が記録され、それらの位相が比較されます。2つの信号が同相の場合、両方のサンプルのダイポールは互いに平行になります。それらの位相が逆の場合、双極子は逆平行になります。結果は、処理されたサンプルの双極子の方向が基板からフィルムを指していることを示しています(追加ファイル1:図S1bおよびS1c)。

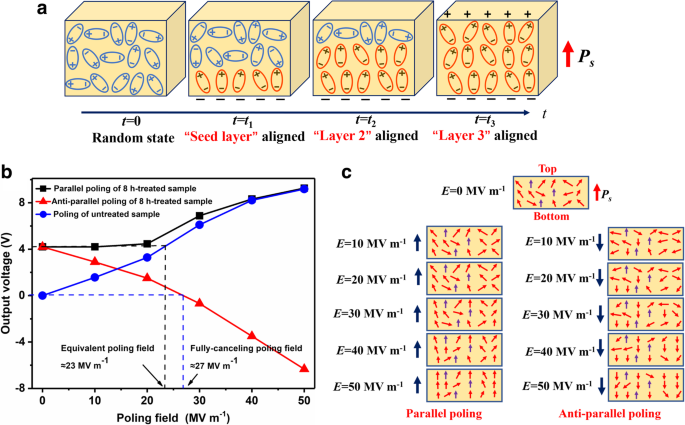

上記の結果に基づいて、親水性基によるPVDFフィルムのポーリングメカニズムは次のように結論付けることができます(図1に概略的に示されています):ガラス基板の表面のぶら下がっているシリコン結合は、親水性の後にヒドロキシル基と結合します処理。 PVDF溶液がキャストされると、電気的負の差が大きいため、VDFユニットのフッ素原子とヒドロキシル基の水素原子の間に水素結合が形成される可能性があります。その結果、下部にあるPVDFフィルムの最初のサブナノレイヤーの双極子ベクトルが上向きに整列します。この最初のサブナノレイヤーはシード層として機能し、その後、隣接する上部サブナノレイヤーは、シード層ですでに整列された双極子ベクトルから発生する電気力によってさらに配向されます。このプロセスは、時間が十分に長くなると、上記のすべてのサブナノレイヤーで繰り返されます。つまり、PVDFフィルムの双極子ベクトルの整列はボトムアップで中継されます(図3a)。この双極子配列リレープロセスは、PVDFの分子鎖が非常に柔軟で、フィルムが完全に硬化する前にアクティブである場合にのみ発生する可能性があります。その結果、フィルムが完全に硬化した後に「リレープロセス」が終了すると、フィルムのβ相含有量が促進され、同時にフィルム全体が分極されます。

a 基板間の親水性基によってトリガーされるPVDFの双極子配列リレープロセス。 b 8時間処理したサンプルの焦電応答に対する熱ポーリングフィールドと方向の影響。 c 平行および逆平行ポーリングの概略図

サンプルの偏光度をさらに調査するために、従来のサーマルポーリングプロセスが実行されます。非分極サンプルの熱ポーリングとは異なり、処理されたサンプルの双極子ベクトルはすでに整列されているため、ポーリング電界の方向( E p )フィルムの偏光に影響を与える必要があります。したがって、並列ポーリングと逆並列ポーリングの両方が実行されます。図3bに示すように、平行方向に分極された処理済みPVDFの場合、出力信号( V o )最初は安定したままで、次に E の増加とともに拡大します p おおよそ20MV m -1 のノードで 。比較すると、 V o E とともに単調に増加します p 全ポーリング範囲の未処理サンプルの場合。さらに、 V o 未処理のサンプルの割合は常に E より少なくなります p は40MV m -1 未満です 。 E として p さらに増加、 V o 両方のサンプルのが同等になり、その最大値は E として8.8Vです。 p =50 MV m -1 。これらの結果は、処理時間=8 hとしての処理済みサンプルの分極値が、 E で従来の熱ポーリングを受けたときの分極値に匹敵することを示しています。 p ≈23MVm -1 (同等のポーリングフィールド)。一方、処理されたサンプルが逆に分極されている場合、 V o E で単調に減少します p 、および、図に示すように、 V o ≈0VasE p ≈27MVm -1 (ポーリングフィールドを完全にキャンセルします)。この現象は、親水性によって誘発された分極が逆ポーリングによって完全にキャンセルできることを示しています。ただし、これは必ずしも誘導分極が完全に脱分極していることを意味するわけではありません。それどころか、誘導された分極の一部は依然として E のままです。 p =50 MV m -1 (図3c)、負の最大値 V o (=− 6.2 V)は明らかに最大 V よりも小さい o (=8.8 V)平行な熱分極の対応物。これらの脱分極不可能な双極子ベクトルには、はるかに大きな E が必要になる場合があります。 p (> 50 MV m -1 )再配向の場合。これは、他のベクトルと比較して、位置エネルギーがはるかに低く、安定性が高いことが原因である可能性があります[43]。これは、同等のポーリングフィールドと完全にキャンセルするフィールドの違いも説明しています。

二層焦電センサー

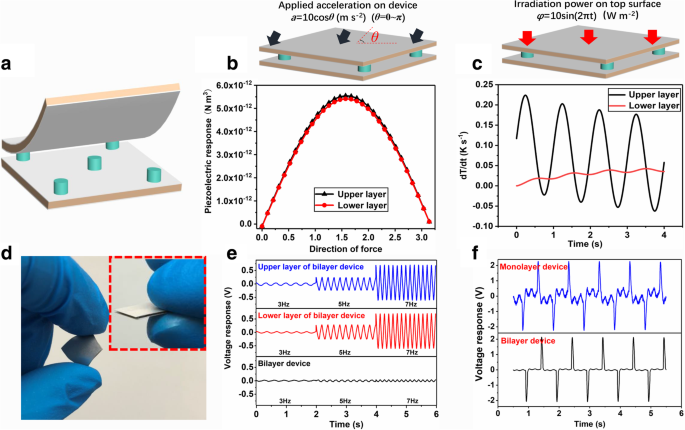

すべての焦電材料は本質的に圧電性を備えているため、衝撃や振動によって焦電センサーが機械的に励起されると、必然的に不要な信号が発生します。 1つを高感度材料として、もう1つを参照として圧電信号を補償する2つのPVDFエレメントを使用すると、圧電ノイズを最小限に抑えた焦電センサーが実現する可能性があります。この目的のために、新しい2層構造の焦電センサーを提案します(図4a)。このセンサーでは、2つの同一のPVDFフィルムが、5つの小さなピラーセパレーターの間に一緒に取り付けられています。このデバイスでは、上部のフィルムが敏感な材料で、下部のフィルムが圧電補償器です。 5つの柱は2つの重要な役割を果たします。(1)優れた断熱性。つまり、上層から下層への熱放散を防ぎます。 (2)歪みなしに2つの層間で機械的振動を伝達します。明らかに、2つの要件が満たされると、上部の要素から下部の要素の信号を差し引くことにより、超低圧電ノイズを備えた高品質の焦電信号が期待できます。

二層構造の焦電センサーのシミュレーションと測定結果。 a デバイス構造の概略図を調べました。 b 圧電応答シミュレーションのモデルと結果。 c 熱シミュレーションのモデルと結果。 d 作製したデバイスの光学写真。 e さまざまな周波数での圧電応答。 f 機械的振動(5 Hz)と熱照射(1 Hz)によって同時に刺激された場合の2層デバイスと従来の1層デバイスの応答

COMSOL Multiphysicsソフトウェアの圧電モデルと熱モデルを使用して、デバイスの機械シミュレーションと熱シミュレーションを実行し、この2層プロトタイプの設計を検証します。図4bに示すように、両方の層からの圧電応答は、加えられた加速方向で同様の変動傾向を示します。最大応答とその差は垂直抗力方向で発生し、下部要素の応答は上部要素の応答の約93.7%です。つまり、2層センサーの圧電ノイズは少なくとも93.7%抑制できます。その単層の対応物。熱シミュレーションは、センサーの上部に周期的な熱波を垂直に照射することによって実行されます(図4c)。上層と比較して、下層の温度変化率(dT / dt)はほぼ安定しており、上層から下層への熱損失はごくわずかであることを示しています。その結果、前述の2つの要件が実際に満たされます(注:図4bとcは、表1の最適化されたパラメーターを使用したシミュレーション結果です。シミュレーションの詳細、つまり、センサーの圧電特性と熱特性の幾何学的パラメーター(直径と高さ)への依存性)および柱の位置は、追加ファイル1)のパート2に記載されています。

<図>したがって、2層センサーサンプルは、8時間処理されたサンプルに基づいて製造されます(図4d)。図4eに示すように、上部要素と下部要素の明らかな圧電応答が観察され、どちらも異なる励起周波数で非常に類似した結果を示します。さらに、周波数変化に伴う応答振幅の変化傾向は、低周波数での圧電センサーまたは焦電センサーの典型的な特性であることがわかります[44]。比較すると、サンプルの圧電出力は、すべての周波数で非常に小さな信号しか示していません。さらに、5Hzの振動源と1Hzの熱源でサンプルを同時に刺激することにより、サンプルの応答を単層のものと比較します。結果(図4f)は、4.4 Vの熱電信号、つまり信号対雑音比(SNR)=18 dBの単層サンプルの信号に深刻な圧電応答(約0.5 V)が存在することを明確に示しています。一方、2層のものはごくわずかな圧電ノイズ(約0.05 V)しかなく、4.1 Vのわずかに少ない熱電信号、つまりSNR =38dBです。これらの結果は、二層赤外線センサーが、音響ノイズやその他の機械的ノイズが存在する過酷な環境に適用できることを示しています。

結論

結論として、焦電PVDFフィルムの調製のための簡単な技術は、親水性ガラス基板上に前駆体をキャストすることによって開発されました。調製したサンプルのβ相含有量は、基板の親水性とともに単調に増加します。 PVDFフィルムのVDF双極子は、法線方向に優先的に整列され、したがって、従来の熱ポーリングをさらに受けることなく、敏感なフィルムの明らかな焦電信号を得ることができる。さらに、準備されたPVDFサンプルに基づいて、新しい二層焦電センサーが提案されています。従来の単層の対応物と比較して、2層センサーの圧電ノイズは約90%抑制されますが、焦電信号はほとんど劣化しません。

略語

- CA:

-

接触角

- D-E:

-

電束密度-電場

- DSC:

-

示差走査熱量計

- FTIR:

-

フーリエ変換赤外

- LB:

-

Langmuir-Blodgett

- NMP:

-

N-メチルピロリドン

- PDMS:

-

ポリジメチルシロキサン

- PVDF:

-

ポリフッ化ビニリデン

- PZT:

-

チタン酸ジルコン酸鉛

- SEM:

-

走査型電子顕微鏡

- SNR:

-

信号対雑音比

ナノマテリアル

- ST:高精度でバッテリーに優しいアクティビティ追跡のための機械学習を備えたモーションセンサー

- 電気触媒水素発生のための制御された厚さのMoS2

- 化学センシング用の貴金属ナノ粒子で装飾されたエレクトロスピニングポリマーナノファイバー

- 高性能シリコン/有機ハイブリッド太陽電池用の溶媒処理を備えた高導電性PEDOT:PSS透明正孔輸送層

- 化学蒸着によって成長した大きな単一ドメインを備えた大面積WS2膜

- クルクミンの処理効果を持つPEGコーティングされたCoFe2O4ナノ粒子の毒性

- 柔軟なひずみセンサー用の高い伸縮性を備えた導電性TPUナノファイバー複合材料

- 柔軟なポリ(フッ化ビニリデン)圧電フィルムに基づく超高感度ひずみセンサー

- フィルム摩擦電気ナノ発電機に基づく周波数選択性のためのバイオニック蝸牛基底膜音響センサーの設計

- 航空宇宙用センサーフィルム

- ロボット用の皮膚に匹敵する特性を備えたソフト触覚センサー