スマートマルチマテリアルファイバーのデジタルマニュファクチャリングに向けて

要約

ファイバーはいたるところにあり、通常はパッシブです。ファイバーで実現されたオプトエレクトロニクスは、生合成およびウェアラブルエレクトロニクス、環境センシング、環境発電など、複数のアプリケーション分野に革命をもたらす可能性があります。ただし、シリコンなどの結晶性半導体で作られたデバイスを、順序付けられたアドレス可能なファイバーにラッピングできるようにする材料処理戦略がとらえどころのないため、ファイバーでの高性能電子機器の実現は依然として厳しい課題です。とスケーラブルな方法。現在のファイバーセンサー製造アプローチは、スケーラブルではないか、半導体の選択をカルコゲナイドガラスなどのアモルファスのものに制限し、電子性能がシリコンより劣っているため、標準のシリコンと比較した場合、そのようなセンサーの帯域幅と感度が制限されますフォトダイオード。私たちのグループは、超大規模集積回路(VLSI)に類似した論理回路と感覚システムの普遍的なファイバー内製造を実証しており、これにより最新のマイクロプロセッサーの出現が可能になりました。私たちは、シリカ、シリコン、および高温金属の統合されたマイクロエレクトロニクスデバイスおよびシステムに典型的なファイバー内材料アーキテクチャを組み立てる、用途の広いハイブリッド製造方法を開発します。 「VLSIforFibers」または「VLSI-Fi」と呼ばれるこの方法論は、プリフォームの3D印刷、ファイバーの熱延伸、および材料選択的な空間的にコヒーレントなキャピラリーブレークアップによるファイバー埋め込み統合デバイスの延伸後アセンブリを組み合わせたものです。ファイバーコアの。この方法により、新しいクラスの耐久性があり、低コストで普及しているファイバーデバイスとセンサーが提供され、家具やアパレルなどの人工物と出会ったファブリックをモノのインターネット(IoT)に統合できるようになると確信しています。さらに、3D印刷の革新を後押しし、デジタルマニュファクチャリングアプローチをナノエレクトロニクス分野にまで拡大します。

はじめに

ガラス線で描かれた光ファイバーはローマ時代にまでさかのぼりますが、最初の機能的な光ファイバーは、1792年にフランスのチャッペ兄弟によって通信目的で製造されました[1]。 1842年、スイスの物理学者であるジャンダニエルコラドンは、光がウォータージェットを介して内部に誘導される可能性があることを示しました[2]。これらの2つの発見は、数十年にわたる光学および材料工学の改善を生み出し、今日の効率的なファイバーにつながり、25,000 kmの長さの太平洋横断海底ケーブル(TPC)など、世界中の数キロメートルの距離にわたる高速通信およびデータストレージを可能にしました。 1996年[3、4]。さらに、光ファイバーセンサー(FOS)は、生物医学、石油およびガス、海洋、建築、化学、および航空宇宙のさまざまなアプリケーションに使用されます[5、6]。

フィリップラッセルによって1996年に開発されたフォトニック結晶ファイバ(PCF)を使用した光伝搬の制御と改善された性能は、より複雑なファイバ内部機能構造の研究への扉を開きました[7、8、9]。新しい微細構造はまた、構成における材料の多様性の統合[10、11]を歓迎し、エレクトロニクス[12]、オプトエレクトロニクス[11]、ファイバー内合成[13]、マイクロフルイディクス[14]、微小電気機械システム[15、 16]、および生合成インターフェース[17]。スマートファイバーは、光通信を超えた非伝統的な機能と、商用ファブリックでのファイバーの一般的な使用法が含まれているという点で、従来のファイバーとは異なります。スマートファイバーは、微細構造の光干渉によるファイバーの色付きの外観を制御することにより、電子テキスタイルの美観に使用できます[18]。または、たとえば従来の光ファイバーガイドや光ガイダンスを可能にする誘電体ミラーライニングの場合、パフォーマンスを向上させるために使用できます。空気を通して[19、20]。

ファイバーを機能させるには、さまざまな電子特性を持つ材料で構成する必要があり、そのアーキテクチャは特定の機能を実行するように特別に設計する必要があり、その内部機能は、現在の電気通信のコアよりも桁違いに小さいナノスケールで削減する必要があります繊維。ファイバーは通常、光ファイバーの製造方法によって作成されます。つまり、「プリフォーム」と呼ばれる巨視的な円筒形または直方体のロッドから熱的に引き出されます。製造プロセスは、金属、絶縁体、半導体などの適切なコアおよびクラッド材料の選択から始まります。たとえば、金属-絶縁体-半導体構造を含む最初のファイバは、2004年に光検出用に開発されました[21]。プリフォームの材料は、粘度がμになるように選択されます。 、ドロー温度で同等であり、おおよそ4

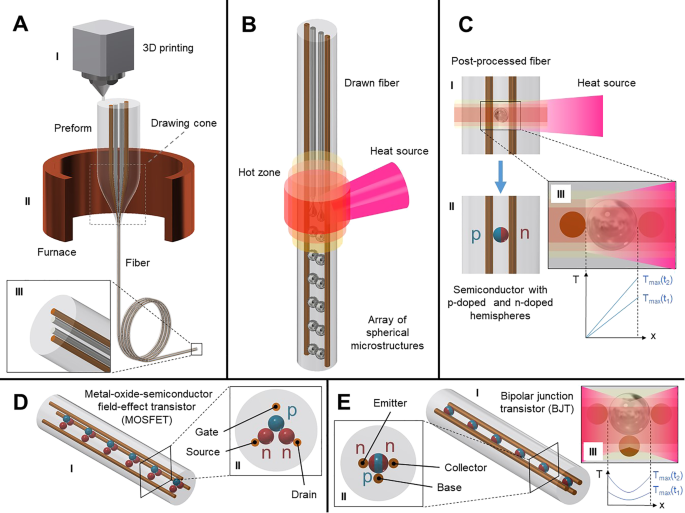

本質的に繊維のスケールアップバージョンであるプリフォームは、図1aに示すように、ラグのような材料のシートの圧延、パズルのような粉砕部品の積み重ね、3D印刷などのさまざまな技術を使用して構築できます。 (I)そしてこのレビューで議論され、次に真空焼結によって固められた。次に、プリフォームは炉内で加熱され、キャラメルやタフィーのような繊維に引き伸ばされます(図1a(II)の円錐の描画を参照)が、粘度、界面などの構造物の特定の熱機械的特性に基づいて断面配置を維持します。エネルギー、相互接着、および熱膨張差(図1a(III))[22]。このプロセスは、3D印刷されたプリフォームの場合、図1aに概略的に示されています。通常の線引きでは、断面直径が約5nmの非常に細かいナノスケールのファイバーを数キロメートル生成できます[23、24]。

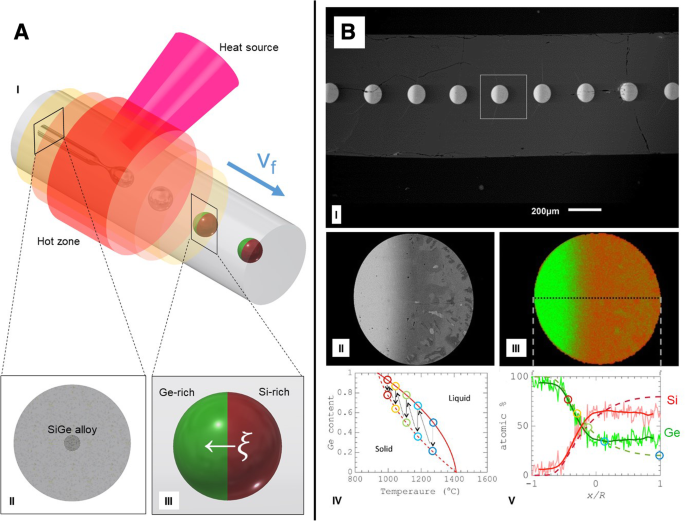

VLSI-Fi:「2D + 1D + 0D」アプローチを表すVLSI-Fi技術の概念図。。 a 3Dプリントされたプリフォーム a (I)熱的に引かれる a (II)プリフォーム(2D)の断面形状を維持する細長い繊維に変換します。 b 空間的にコヒーレントで材料選択的なキャピラリーブレイクアップ(+ 1D)を介したファイバーの軸方向のパターン化により、最初は連続した個別のコアが、並列に接触した個別のデバイスのアレイに組み立てられます。 c 分裂後の半導体粒子におけるドーピングの分離駆動制御。これにより、個々のデバイスの内部アーキテクチャの制御が可能になります c (II)温度勾配を介して c (III)。 d (I)VLSI-Fiを介した金属酸化膜半導体電界効果トランジスタ(MOSFET)の概略図。p型とn型の半導体がそれぞれ青と赤で示されています。シリカファイバーに埋め込まれた金色の連続ロッドは、ゲート、ソース、およびドレインとして機能します。得られた繊維断面を d に示します。 (II)。同様に、 e (I)は、VLSI-Fiによって実現されたバイポーラ接合トランジスタ(BJT)の概略図を示しています。これは、エミッタ側とコレクタ側の両方から熱源を衝突させることで実現されています。繊維の断面 e (II)は、BJT(ファイバーに埋め込まれた連続ロッド)のエミッター、コレクター、およびベースを示し、n-p-n接合のp型およびn型半導体はそれぞれ青と赤で示されています

線引き後のステップでは、毛細管の不安定性を利用して、加熱によって繊維を再液化し、空間的にコヒーレントな材料選択的な方法でコアを破壊し、繊維が埋め込まれた構造を軸方向に制御できるようにします[25、26、 27]図1bに示すように。コアを軸方向にパターン化するための代替技術には、フォトポリマーコアのフォトマスクを介したUV露光が含まれ、その結果、自明ではない形状の微粒子が生成されます[28]。他のハイブリッド機能化技術には、機能性材料でファイバ表面をコーティングすること[10、29]、および標準の相補型金属酸化膜半導体(CMOS)製造によって製造されたオプトエレクトロニクスデバイスのアレイへのドロー[12]によるファイバクラッドの閉じ込めが含まれます。

繊維を布やネットに織り込んで、個々の繊維の機能を超える集合的な機能を実現することができます[30]。生体模倣によって設計された繊維は、疎水性などのファブリックの機能を強化するために、自然の有用な機能に従って成形することができます[31]。ファイバーは、シリカ被覆ファイバーでのアルミニウムコアのシリコンへの変換[13]や、相分離による多孔質構造の熱誘導製造[32]など、安価な材料製造のための合成プラットフォームとして考えることもできます。ファイバーは、危険な揮発性物質の環境化学センシングなど、リモートおよび分散信号検出にも役立ちます[29]。ファイバー設計の柔軟性は、神経変性疾患の研究のためのマウスでの深部脊髄皮質刺激やモニタリングなどの複雑なアプリケーションのために、複数の機能モダリティを1つのファイバーに統合できるようになっています[33]。これらの例は、スマートファイバーが自然な解決策であるさまざまなドメインのいくつかを示しています。

モチベーション

ファイバーは普遍的に普及していますが、細いファイバー内に高性能マイクロエレクトロニクスシステムを統合することは依然として大きな課題です[11、12]。この課題に対処するさまざまなアプローチが提案されており、その取り組みは主に低温材料に焦点を合わせています。たとえば、高圧化学蒸着(HPCVD)は、化合物半導体を微細構造光ファイバー(MOF)に統合するために[34]、また柔軟なシリコンp-i-n接合ファイバーを作成するために使用されてきました[35]。または、CO 2 レーザーは、シリカファイバーのSiGeコアの再結晶化に使用され、それらの電子特性を操作しました[36]。このようなアプローチでは、本質的にアモルファスであるか、本質的に拡張性がないカルコゲニド材料の場合のように、電子帯域幅が制限されたデバイスが生成されます。

そのため、ファイバーおよびアディティブマニュファクチャリング対応システムラボ(FAMESラボ)は、ファイバーの3Dアーキテクチャを制御するための手法を開発し、現在実装しています。これについては、このレビューで説明します。最終的なファイバの複雑さはプリフォームの断面の複雑さに相関するため、プリフォームのフリーフォーム製造により、他の方法では達成できないファイバデバイスの機能が可能になります。さらに、3D印刷は広く利用可能であり、従来の方法に代わる費用効果が高くユーザーフレンドリーな技術的代替手段であり、熱可塑性プラスチックから高温材料、さらには生体材料まで、幅広い材料を可能にします[37]。

さらに、FAMESラボには、積層造形での熱可塑性プラスチックの従来の使用に加えて、高温材料を処理する機能があり、Si / Geの高い電子移動度などの特性を利用することもできます[38]。チタン酸ジルコン酸鉛(PZT)/ BaTiO 3 の将来の使用として ポリマーと比較して大きな圧電係数[39、40]およびより高い音響帯域幅[41]を有する圧電用途向けの複合材料。

これらの課題を念頭に置いて、アディティブマニュファクチャリングを使用した最適化ソリューションを提案し、より高速で複雑なプリフォーム製造、繊維の軸方向制御を最適化する毛細管破壊シミュレーション、および繊維と組織工学の組み合わせを実現します。これらの戦略により、有望なファイバーデバイスアプリケーションの1つとして、invitroでの薬物および治療分析のためのバイオセンシングおよびバイオ機能化機能を備えた現実的な生物医学プラットフォームの作成が可能になります。

コンセプト

機能性ファイバーを実現するために、1970年代に最新のマイクロプロセッサーを生み出したデジタル設計および製造技術である超大規模集積回路(VLSI)からインスピレーションを得ています。この技術は、半導体基板ウェーハの露光領域のフォトリソグラフィーと化学的/熱処理を使用して、この層(2D)の集積回路の特徴を定義し、完全な回路の製造は、このような個々の層を垂直方向に積み重ねることによって進行します。ウェーハ表面(+ 1D)。さらに、回路の個々のコンポーネントの電子ドーピング(+ 0D)は、注入と熱活性化によって制御できます[42]。 「VLSIforFibers」または「VLSI-Fi」と呼ばれるファイバーへのアプローチは類似しています。まず、プリフォームの積層造形と熱延伸により、ファイバーデバイス(2D)の断面形状が定義されます。第二に、得られたファイバは後で軸方向にパターン化(+ 1D)できるため、最初は連続しているが分離されたコアから統合されたディスクリートデバイスのアレイを組み立てることができます。第3に、個々のファイバ内埋め込みデバイス(0D)の分離駆動型構造化を実行できます。表1は、2つの手法の比較を示しており、各手法(「2D + 1D + 0D」)によって可能になった各ジオメトリ制御の程度の対応を強調しています。説明したステップの概略図を図1に詳細に示します。ここでは、VLSI-Fi技術を使用して可能なファイバ内埋め込みデバイスの例を実現できます。

<図>実験セクション

このセクションでは、最初にポリカーボネートプリフォームの3D印刷に関する作業について説明し、次にステレオリソグラフィーを使用したガラス3D印刷の最近の進歩について説明します。次に、空間的にコヒーレントで材料選択的なキャピラリーブレークアップを介してファイバーの軸方向のパターン化にアプローチします。これにより、最初は連続した個別のコアを、並列に接触する個別のデバイスのアレイに組み立てることができます。最後に、in vitroで生存可能な組織の成長を監視するために、組織工学と組み合わせたバイオインターフェースファイバーのアプリケーションを提案します。機能は、繊維内のマイクロ流体チャネルを使用して細胞を送達し、生化学物質を信号伝達し、運動制御用の形状記憶合金ワイヤー、および超音波によって環境をマッピングする圧電要素を使用することによって可能になります。

3Dプリントされたプリフォームの描画

前に述べたように、薄膜圧延やスタックアンドロー[10]などの従来のプリフォーム製造技術は、複雑な幾何学的構造の生成に制限があり、繊維延伸プロセスにかなりの時間を要し、熟練者を必要とします。労働力と高価な機器。 3D印刷は、可溶性のサポート材料とその部分的に自動化されたユーザーフレンドリーなプロセスの助けを借りて、これらの問題に対処します。これにより、非常に複雑な形状を比較的短時間で簡単に印刷できます。

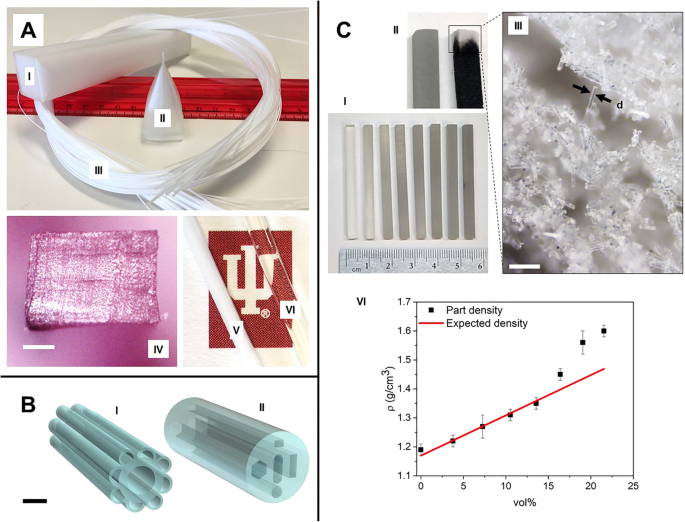

ポリカーボネート(Hatchbox 3D)プリフォームの印刷角度の影響を評価するために、シングルヘッドのPrusa i3 MK2FDMプリンターを使用して円筒形および正方形のロッドを印刷しました。押出機とプリントベッドの温度はそれぞれ235°Cと105°Cに設定され、プリンターは0.35 mmのノズルで100%インフィルプリフォームを製造するように設定されました。プリフォーム内の層の配向は、プリントベッドに対する成形品の水平方向に依存し、熱延伸中にプリフォームが炉に導入されると、熱流は層配向の影響を受けます。どの方向が熱延伸に最も適しているかをテストするために、0°、15°、30°、45°、および90°の方向のプリフォームを印刷しました。すべての角度は、プリフォームの縦軸と水平軸の間で測定されました。 3D印刷されたプリフォームは、90°C、100°C、および200°Cの3つの温度ゾーンを持つ炉で熱延伸プロセスを受けました。円筒形プリフォームの場合、熱延伸は角度0°および45°で成功しました。 90°のプリフォームの描画は、層の層間剥離のために常に失敗します。

また、図2a(I)に示すように、即興の塗りつぶしパターンを持つ正方形のロッドなどの非平衡構造をうまく描画することができました。ここでは、直線的な塗りつぶしパターンの代わりに、塗りつぶしも周囲に沿って印刷するように設定されています。順序付けられた構造で。 0°の正方形ベースのプリフォームの描画は成功し、わずかに変形しましたが、ファイバーはプリフォームの形状を維持することができました。 40μm×60μmという小さな寸法の繊維がうまく引き伸ばされ、層の層間剥離がない状態で図2aに示されています。さらに、すべてのレイヤーが適切に統合されました。繊維断面の例を図2a(IV)に、焼きなまし前後の繊維の画像をそれぞれ図2a(V)と2a(VI)に示します。ここでは、焼きなましされた繊維が見られます。将来の作業で特徴づけられる光学的透明性を実現します。これらの実験から、最も成功したプリフォームは0°で印刷されたものであると結論付けますが、90°は描画プロセス中に常に剥離します。 3D印刷されたプリフォームの配向角度が減少するにつれて、熱延伸繊維の層の統合が改善されました。

3Dプリントされたプリフォーム: a (I)スクエアベースの3Dプリントポリカーボネートプリフォーム。 a (II)ドローイングコーン。 a (III)熱延伸後に得られるポリカーボネート繊維。 a (IV)線引きプロセス後の繊維断面、層の層間剥離なし。インフィルパターン(スケールバー200μm)の非等方性多孔性のため、断面は長方形です。 a (V)アニーリング前の線引き繊維。 a (VI)見かけの光学的透明性を備えたアニーリング後の延伸ファイバー。 b ガラスプリフォームのCADモデルは、高精度の押し出しベースの3D印刷を備えたソーダライムガラスで成功裏に実現されました。 b (I)構造は青いタランチュラの毛を模倣しています。 b (II)非平衡断面形状(スケールバー1 cm)のプリフォームモデル。 c (I)SLA技術で印刷された、ガラスの充填量が増加した(左から右へ)正方形のガラスサンプル。 c (II)ベーキング前(左)とベーキング中(右)のガラスサンプルの詳細。後者では、樹脂の炭化残留物に起因する黒色が見られますが、これらの残留物が灰化された後、チップは白色になります。 c (III)灰化した部分(スケールバー200μm)の顕微鏡下の写真。白色は、相互接続された多孔質構造の圧縮された粉砕繊維の自然な色の結果です。さらに、画像にdで示されているガラス繊維の公称幅は、16μm(#38ファイバーグラスト)の期待値と相関しています。 c (IV)印刷されたガラスプリフォーム密度(ρ)のプロット )樹脂と混合されたガラス繊維の体積分率の関数として、および印刷物の平均密度

ガラスプリフォームの3Dプリント

熱可塑性プラスチック以外にも、溶融石英を含むガラスは、光学、通信、および電子機器において重要な科学的および工学的用途を持っています[43]。構造化シリカファイバーは、複数の用途に役立つ可能性があります。たとえば、ファッション用の布地の無染料着色、光化学検出用のフォトニック結晶ファイバー、通信および光の密集用のシングルモードファイバーなどです。これらの繊維は、一般に2段階のプロセスで製造されます。プリフォームの製造とプリフォームの繊維への熱延伸です。延伸プロセスは比較的単純で安価ですが、この時点でのプリフォームの製造にはケースバイケースの処理が必要であり、特定のプリフォーム構成ごとに個別の技術を開発して適用する必要があります。

図2bは、Micron3DP社によって説明された製品と同様の押し出しベースの印刷技術で高精度で成功裏に実現されたソーダライムガラスプリフォームコンピューター支援設計(CAD)モデルを示しています[44]。この材料は、特にIR [45]などの長波長で有望な光学特性を備えており、新しい光学機能を備えたファイバーの製造に興味深い候補となっています。図2b(I)に示されているプリフォームモデルは、[46]に示されている構造と同様に、青いタランチュラの毛の構造を模倣しています。図2b(II)では、プリフォームの断面には非平衡形状が含まれており、したがって、表面張力の最小化により、形状が変化する傾向があります。これらのモデルは、複雑な非平衡プリフォーム断面を実現する可能性を検証するために設計および実現されました。

クラッド構造は、最も粘性の高い材料で構成されているため、延伸プロセス中に繊維に機械的完全性を提供するため、これまでの取り組みは繊維のこのコンポーネントに集中しており、最終的には断面形状の保存を目指しています。プリフォームの。長期的には、複数の材料を同じプリントにモノリシックに統合できるマルチマテリアル押出技術の開発を目指しています。あるいは、SiやGeなどの粉末材料で構造を充填することも可能です。次に、充填された構造を焼結して、プリフォームを得ることができる。 Gumennik etal。同様のアプローチを説明しています[47]。

コア材料としてソーダライムガラスを使用してファイバーを製造することに関心がある場合、1つの簡単なアプローチはサスペンドコアプリフォームを印刷することです。浮遊コアファイバは、センシング[48]や低損失テラヘルツガイダンス[49]などのさまざまなアプリケーションで重要であり、通常はポリマー[49]で実現されます。このタイプのファイバージオメトリでは、コアは外層に接続する支柱によってサポートされます。描画後、これらの構造は対象の波長のオーダーの寸法に縮小され、ガイド光の場合、効果は吊り下げられたコアの効果になります。モンロ他シリカやビスマスガラスなどのさまざまな材料のサスペンドコアファイバーが報告されています[48]。また、これらのファイバーのセンシングアプリケーションの一連の例を提供し、特に生物学的および化学的センシングにおいて、これらのファイバー形状の実行可能性を確認します。

カスタム樹脂を使用したガラスのステレオリソグラフィーベースの3D印刷への新しいアプローチは、光硬化性シリカナノコンポジットを使用して設計されています[50]。ここでは、市販の市販の樹脂をベースにした3D印刷によってガラス繊維プリフォームを製造する方法を提案します。これにより、ステレオリソグラフィー(SLA)を使用して3D印刷されたガラス部品を実現するための費用効果が高く簡単な方法になります。 SLAプリンター(FormlabsのForm 2)は、波長405 nmのレーザーを使用して動作し、構築されたプラットフォームが層ごとに段階的に上昇するにつれて、バットの底から樹脂を架橋します。

ガラスプリントを得るために、市販の透明樹脂(Formlabs FLGPCL04 Clear)と0.79 mm(1/32 ")のホウケイ酸ガラス繊維(#38ファイバーグラスト)の混合物を印刷プロセスに使用します。これにより、最終的な印刷材料の組成と繊維の望ましい特性を達成するための柔軟性。ガラス繊維は、磁気攪拌機を使用して透明な樹脂に分散されました。ガラスは少しずつ追加され、各追加後に約3分間均質化されます。印刷プロセスでは、カスタム樹脂を使用できるように、プリンターをオープンモードに設定しました。寸法4×4×50 mmの立方体プリフォームを90°の方向で印刷しました。印刷後、部品をイソプロパノールに10分間浸して、余分な樹脂を除去しました。 、および60°Cで30分間UV光で後硬化します。印刷樹脂に混合されたガラス繊維の体積比が増加する硬化ガラスプリフォーム(左から右へ)を図2c(I)に示します。

次に、プリフォームは、残留樹脂を分離し、ガラス粒子を焼結するために後処理され、完全にガラスで構成される部品が得られます。これらのプロセスがプリフォームに与える影響を図2c(II)に示します。ここでは、硬化後(左)とベーキングプロセス後(右)のプリフォームが表示されています。後者の場合、アッシングオーブンでの焼き付けによる黒色の着色を見ることができますが、先端は脱バインダー後に白色の着色を示します。図2c(III)は、焼結前のプリフォームを顕微鏡で撮影した画像を示しています。ここでは、すべての樹脂が実際に部品から焼き出され、ガラス繊維のみで相互接続された構造が形成されていることがわかります。化学反応と収縮を制御するために、ベーキング温度や加熱プロファイルなど、いくつかのパラメータを制御する必要があります。バインダーの熱脱バインダーは、アッシングオーブンを使用して達成されました。得られた茶色の部品を高温チューブオーブンで焼結した。焼結は、1300°Cの温度と5×10 -2 の圧力で行われました。 mbar、[51]で規定されたプロトコルに従います。分子結合水と表面結合シラノール基を蒸発させるために、800°Cの保持相を設定しました。真空下での焼結は、焼結ガラス部品内の空気の閉じ込めを減らすため、光学的透明性を高めます[52]。

後処理後、密度を得るために部品の体積と重量を測定します。次に、これを、硬化性樹脂とガラス繊維の混合物で構成される印刷物の平均密度と比較します。これは、ρによって計算されます。 avg =ρ 樹脂 (1 − χ v )+ ρ ガラス (χ v )、ここでρ 樹脂 =1.17 g / cm 3 は硬化した透明樹脂の密度、ρ ガラス =2.55 g / cm 3 は粉砕されたガラス繊維の密度であり、χ v は、樹脂に混合されたガラス繊維の体積比です。

結果を表2および図2c(IV)にグラフで示します。ここでは、印刷材料の平均密度と比較した、樹脂中のガラス繊維のさまざまな体積比率に対する印刷部品の密度を示しています。樹脂に混合されたガラスの体積比が低い場合、得られた結果は予想の範囲内であることがわかります。ただし、ガラス濃度が高くなると、理想的な密度の線形動作からの逸脱が見られます。これは、印刷中の沈降に起因する可能性があり、これらの体積比で顕著になり、したがって、これらの印刷でより高い濃度のガラスを効果的に生成します。印刷プロセスはタンクの底で行われ、そこでは沈降によるガラス濃度が印刷中に絶えず増加します。これは、計算された曲線に含まれるはずの初期の均一濃度から始まります。

<図>表2から、21.54 vol%のミルドガラス繊維インフィル部品で、測定された密度は1.61 g / cm 3 であることがわかります。 、これは、実際の体積比率が31.88 vol%であることを意味します。実験プロセス中に、実際に34.78 vol%のミルドグラスファイバーが充填されたサンプルを取得しました。この結果は、Kotzらによって製造された37.5 vol%のシリカインフィルからそれほど遠くありませんでした。 [53]、この作業で使用する市販の樹脂とは対照的に、カスタム樹脂が開発されました。この作業の今後の方向性には、熱処理手順、部品の焼結、および結果として得られる部品の機械的および光学的特性の研究が含まれます。

コヒーレントマテリアル-ドーピングの選択的なキャピラリー分解と分離制御

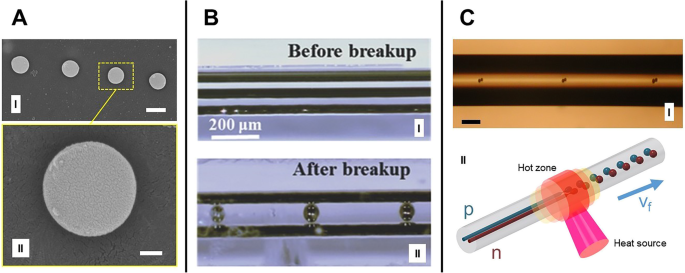

プリフォームが熱的に引かれると、図1a(III)に示すように、断面が保持された細長い繊維になります。 1つまたは複数のコアを備えたファイバーの場合、これらは、図3に示すように、空間的にコヒーレントで材料選択的な毛細管破壊プロセス[26]によって軸方向にパターン化できます。一方、トモティカモデルは、周囲の流体の影響を考慮した、無限に均一に加熱された流体のシリンダー[55]は、レイリー不安定性を伝播することで、フロント伝播の概念を導入します[56]。毛細血管の不安定性の数学的治療のいくつかの例は、Liang etal。などの文献に記載されています。 [57]、これらの作業は主に等温レジメンに焦点を合わせていますが、これは私たちの場合には適用できません。さらに、私たちのケースには、温度勾配、したがって粘度勾配の伝播という追加の複雑さがあります。そのため、Powers et al。で述べられているように、それはおそらく限界不安定性基準主導のプロセスに近いでしょう。 [56]。計算結果と実験結果の両方を組み合わせることにより、軸方向の温度勾配現象による繊維破壊の数学モデルを確立することを目指しています。

毛細血管の崩壊: a (I)毛細管の分裂によって形成されたSi球を示す繊維断面(スケールバー0.5μm)。 a (II)Gumennik et al。による形状品質(スケールバー100 nm)を表す単一球画像。 [26]。 b (I) b の前の単一シリカファイバー内の金属-半導体-金属光検出デバイスの例 (I)および b の後 (II)Wei etal。による分裂プロセス。 [54]。 c (I)Gumennik et al。による、ダブルコアファイバーの双球クラスター(スケールバー100μm)への分解。 [26]。 c (II) c に示されているプロセスの概略図 (I)、p型とn型のコアがそれぞれ青と赤で示されています

毛細血管崩壊シミュレーションの現段階は、定常状態に焦点を合わせています。温度勾配にさらされた最初は静止しているファイバーで、不安定性が最初にどのように発生するかを分析することに関心があります。このプロセスは、Gumennikらによって実行された毛細血管破壊実験の最初のステップに類似しています。 [26]ここで、4μmの厚さのSiコアを備えたシリカファイバーが、それぞれ0.3および0.1 L / minの流量で水素-酸素火炎のホットゾーンを介して供給されます。このタイプのトーチで達成可能な最高温度は2800°Cに達する可能性がありますが、ファイバーが受ける最高温度は、シリカの沸点である2230°C未満である必要があります。

火炎幅が3〜3.5mmであり、ファイバーの直径が約300μmであることを考慮すると、ファイバーがさらされる温度勾配を実験的に測定できない理由は容易に理解できます。さらに、分解プロセスの動的な性質と、さまざまな放射率を持つ複数の材料が含まれるという事実により、問題がさらに複雑になり、ファイバーの高いアスペクト比と鋭い粘度比により、完全なナビエ-ストークス方程式の数値シミュレーションが可能になります。計算が難しい。

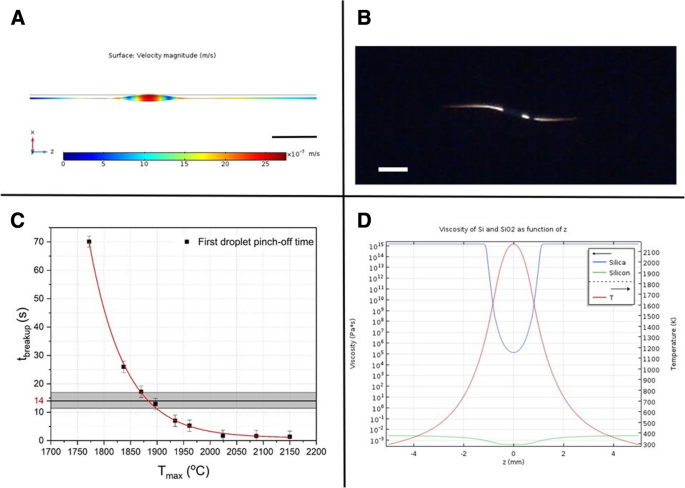

図4aに示すシミュレーション(COMSOLMultiphysics®5.3aとそのマイクロフルイディクスおよび熱伝達モジュールを使用)では、半径 r の軸対称ファイバーを想定しています。 ファイバー =140μm、薄いシリコンコア( r コア =2μm)シリカクラッディングで囲まれています。初期の熱伝達シミュレーションでは、繊維の長さが15mmで十分であり、繊維の先端が室温に保たれるため、境界から破壊プロセスへの影響を回避できることが示されました。熱源の長さやファイバー表面までの距離、電力などのさまざまなパラメーターをスイープすることで、破壊挙動に生じる変化を観察し、温度勾配に関する情報を収集できます。また、分解期間と速度、実験結果と比較してシミュレーションの改良に使用できるパラメーターも重要です。

キャピラリー崩壊シミュレーション:a T のピンチオフ直前の、最初の液滴形成中のシミュレートされたSiコアの画像 max =1900°C。カラースケールは表面速度を表します(スケールバー=50μm)。 b 最初の液滴ピンチオフの直後に記録された繊維破壊実験のスナップショット。14±3s(スケールバー=60μm)の破壊時間を示しています。 c 解散時間 t 分割 T のさまざまな値の場合 max 。 t の指数依存性 分割 T max t の依存性のために予想される動作は明らかです 分割 コアの粘度に影響します。これは、温度に指数関数的に依存します。影付きの長方形は、この分裂時間スケールと互換性のある温度範囲を含みます。 d SiコアとSiO 2 T の場合、温度プロファイルが過剰に課された、軸方向位置の関数としての被覆管粘度 max =1900°C

シミュレーションは2つのステップで実行されます。最初に、目的の最高温度 T を達成するために、さまざまな熱源電力に対して定常状態の温度プロファイルが計算されます。 max 。次に、結果は時間依存の流体シミュレーションにエクスポートされます。ここで、ナビエ-ストークス方程式は、0秒から最初の液滴ピンチオフ( t )までの0.05秒の時間ステップで解かれます。 分割 )、これは T に依存します max 、図4cに見られるように、ここで t 分割 T のさまざまな値に対してプロットされます max 。 t を観察することは可能です 分割 T に指数関数的に依存します max 、 t 以降に予想される 分割 はコアの粘度に比例し、粘度は温度に指数関数的に依存します。

これらのシミュレーションで使用された関連パラメータを表3に示します。予備シミュレーションでは、Siコアの相転移は、得られた定常状態の温度プロファイルにも、その後の流体の流れのシミュレーションにも大きな影響を与えないことが示されています。キャピラリー不安定性が発生する領域全体で、温度はSiの融点よりも高くなります。したがって、モデルの計算量を少なくするために、最初の近似として液体Siのコアをシミュレートします。さらに、完全に結合された熱伝達と流体の流れのシミュレーションが望ましいですが、結合の効果は解に2次補正をもたらすため、この段階では無視できると考えます。ピンチオフ直前の最初の液滴形成中のシミュレートされたコアの画像を、 T について図4aに示します。 max =1900°C。この特定のシミュレーションの軸方向位置(シミュレーションではz軸)の関数としてのシリカとシリコンの密度のプロットを、温度プロファイルを重ねて図4dに示します。

> <図>私たちの結果は、破壊の時間スケールが実験的に観察されたものに匹敵する粘度の範囲を定義することを可能にし、したがって、繊維に課せられた温度プロファイルを定性的に評価します。図4bは、 t に対応するフレームで、最初の液滴ピンチオフの直後に記録された繊維破壊実験のスナップショットを示しています。 =39s。このフレームの前の画像の解像度は理想的ではないため、分裂挙動の対称性に基づいて判断すると、最初の液滴のピンチオフが t で発生すると評価することができます。 =35±3s、これは、温度定常状態レジームが達成された後の14±3sのブレークアップ時間に相当します。図4cの影付きの長方形は、このブレークアップタイムスケールと互換性のある温度範囲を示しており、この範囲から、ファイバーがさらされる最高温度は1885±15°Cであると推測できます。将来の崩壊挙動に関する統計の収集により、従来の方法では達成できないプロセスの温度測定の手順を開発することを目指しています[26、58、59]。

さらに、分裂後の半導体粒子におけるドーピングの分離駆動制御が達成可能であり、個々のデバイスの内部アーキテクチャを制御することができます。 Gumennik et al。によって実証されたように、単一の球の構造を制御することが可能です。 [47]図5に示すように、液滴が火炎を出るとき、それは温度勾配を経験します:それは火炎から遠い端でより冷たく、その結果、それはより冷たい側から始めて横方向に固化すると予想されます。球が固体よりも液体に溶けやすい材料でドープされている場合、このドーパントは、凝固フロントが伝播するときに液体に反発し、主に高温側に集まります。この効果は図1cに概略的に示され、たとえばGeリッチSiで構成される構造化粒子の合成に使用できます(図5を参照)。ファイバーコア内の50:50Si-Ge混合物から開始します。崩壊後、球は固化し、固化が進むにつれてGeが溶融物に押し出され、異方性分布をもたらし、軸方向に配向したヤヌス粒子のヘテロ接合をもたらします[47]。この方法は、図1dおよびeに示すように、ヘテロ接合などの複雑なファイバー埋め込みデバイスを組み立てるのに非常に役立ちます。

ドーピングの分離制御: a (I)分解後の半導体粒子におけるドーピングの偏析駆動制御の概略図。詳細:シリカファイバーのGeリッチシリコン連続コアの断面 a (II)ドーピング分離球、またはヤヌス粒子の分解後の概略図。Geが豊富な側が緑色で示されています a (III)。 b (I)軸に沿って研磨された、ファイバーの後方散乱モードでの走査型電子顕微鏡画像。ヤヌス粒子の配列を示しています。 b (II)単一のヤヌス粒子断面の詳細。 b (III)Janus粒子のエネルギー分散型X線分光法(EDS)マップ。これは、Si(赤)とGe(緑)のオーバーレイマップから、断面に沿ったGeの不均一な分布を示しています。 b (IV)Si-Ge平衡状態図、液相線(実線)、および固相線(破線)。 b (V) b の破線に沿ったSiGe原子含有量分布 (III)。 (Gumennik et al。[47]から)

生物医学アプリケーション

ファイバー技術は、化学的、生物学的、および物理的センサーとして、さまざまな生物医学的アプリケーションで頻繁に利用されています。ファイバー埋め込みセンサーは、応力、温度、圧力、湿度などの物理的パラメーター、またはpHレベル、酸素濃度、二酸化炭素濃度などの化学的パラメーターを監視するように設計されています[60]。ファイバーバンドルは、複数のセンサーを1つのシステムにまとめて組み込み、信号の受信レベルを上げて、信号対雑音比を高めるのに役立ちます。軽量性、柔軟性、および独自の光学特性は、生物医学研究におけるファイバーセンサーの需要をリードする主な特性です。臨床使用要件を満たすには、患者からの免疫反応を防ぐために、生体適合性があり、毒性がなく、化学的に不活性な材料からプリフォームを製造する必要があります。スマートファイバー開発の例には、ポリマーと金属コアの組成で構成される神経ファイバープローブが含まれます。これにより、神経プローブの柔軟性と曲げ剛性が可能になり、生体内の光遺伝学的刺激を提供し、フィードバックの電気的および生理学的出力を記録するための入力として薬物を送達します。信号[33]。別の例は、マイクロ流体の原理を複雑な断面形状と誘電泳動(DEP)によって細胞分離を分析するメートル長のマイクロチャネルと統合したファイバーです。生細胞と死細胞は、マイクロチャネルに導電性材料を含むシースレス、ハイスループットマイクロ流体セルセパレーターによって慣性力と誘電泳動力によって分離されます[14]。次の戦略は、スマートファイバーを生物学的インターフェースに使用できる新しい可能性を示しています。

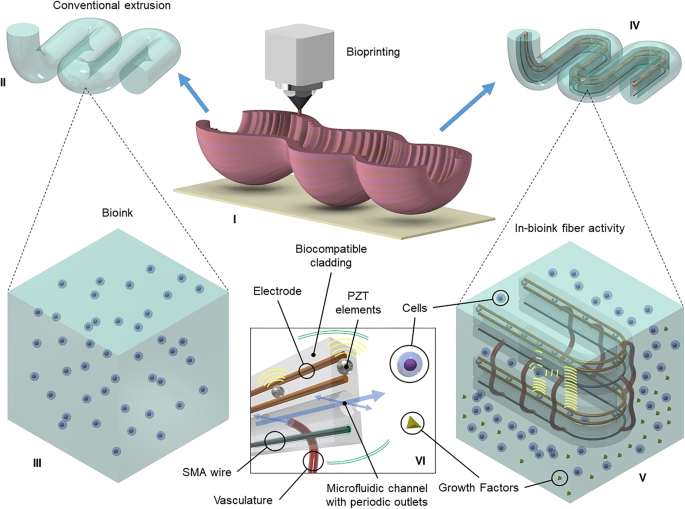

マイクロスケールおよびマクロスケールで生物活性試験プラットフォームとして機能できる人工腸を考えてみてください。組織工学の今日の進歩により、図6(I)に示すように、組織製造用のバイオプリンターを使用して共押出しされたバイオインクコーティング繊維にさまざまな機能を統合することができます。伝統的に、バイオプリンティングの研究は、再生医療のための組織移植片を作成することを目的としており、アプリケーションに基づいて必要な細胞のタイプに適した栄養とシグナル伝達分子を使用してヒドロゲル(図6(II))を注意深く設計することによってそれを行います(図6 (III))。組織工学は、実験が開始されてからシステムの生物学全体がマイクロ秒単位で完全に変化するため、研究が非常に困難です。組織の成熟を監視し、定期的に調整することは非常に複雑なままです。

生物学的インターフェース。 (I)組織の3次元バイオプリンティング。 (II)バイオインクの標準的なマイクロエクストルージョン。 (III)細胞がヒドロゲルに懸濁された従来のバイオインク。 (IV)バイオインクでコーティングされたバイオインターフェースファイバーの新規同軸マイクロエクストルージョン。 (V)バイオインターフェースが発生する繊維の拡大図:上皮細胞と血管上皮成長因子は異なるマイクロチャネルから排出され、2つの開口部の間に細胞の自己組織化血管系をもたらします。圧電素子は、超音波によって周囲の細胞密度を測定します。形状記憶合金ワイヤーは、組織に蠕動運動を提供します。 (VI)バイオインターフェースファイバーとそのコンポーネントの視覚化

ここでは、気候と環境の成長をよりよく理解するために、設計にスマートファイバーを導入することで解決策を提案します(図6(IV))。埋め込まれたファイバーは、脈管形成、超音波イメージング、蠕動運動、マイクロ流体の流れなど、複数の機能を備えています(図6(VI))。微小環境の制御は、シリンジポンプに接続され、分析ソフトウェアに配線されたファイバーを介して行われます。パイロット実験データを含むこのアプリケーションの機能(図6(V))については、次のサブセクションで詳しく説明します。

細胞外マトリックスと血管系

組織工学は、人工組織のニーズの増加とともに広く探求されており[61、62]、現実的な組織をバイオプリンティングする能力は、明日の薬剤および治療法の開発において重要な役割を果たします[63、64]。最大の課題の1つは、細胞の組織への寄与を導くタンパク質、成長因子、およびその他の生体分子で構成される細胞外マトリックス(ECM)の設計です[65]。当然、ECMは細胞に目的と構造を与え、その抽出は通常、組織を脱細胞化し、ECMを新しい細胞構造にリサイクルまたは再利用することによって機能します。 ECMは、溶媒、ヒドロゲル、生体高分子、バイオセラミック、エアロゲル、またはフォームの形で提供され、組織に生分解性または吸収性の構造を提供します[66]。生体システムの詳細(機械的特性、足場の溶解性または吸収率、初期の細胞タイプ、栄養、密度と比率、成長因子の導入、およびその結果として生じる生物活性と組織の自己組織化)を定義する際の組織工学の高度な複雑さのために、それは不可欠です相互作用する細胞の存在下で、さまざまな種類の自然に生成されたECMまたは人工的に開発された生体材料の挙動を評価します。さらに、生存可能な組織は、細胞の健康と成長のために組織に栄養と酸素を供給する組織化された血管系を必要とします。血管新生は、増殖、特殊化、相互作用、および運動を開始するための生化学物質の自然なマイクロ流体フィードを提供します。血管網は、脈管形成、動脈形成、および血管新生によって形成されます。脈管形成は、内皮幹細胞の分化と分裂を通じてそのネットワークを発達させます[67]。血管新生は、胚の脈管形成の初期段階で形成される既存の血管から新しい芽を形成します[68]。

繊維内マイクロ流体フィード

コンテンツ配信用の周期的なマイクロチャネルを備えたマイクロ流体コンジットを使用して、組織構造内の特定の場所にマイクロ流体を織り込むことができます。ホットゾーンの境界にある液化フロントは、前述のように液滴のピンチオフ位置を定義します。したがって、複数のコアを空間的にコヒーレントな方法で分割できます。たとえば、プラチナとシリコンコアを含むシリカファイバーは、シリコンコアを球の配列に誘導し、フッ化水素を使用してファイバーを細くし、水酸化カリウムでシリコン球をエッチングし、エッチングすることによって、複数の出口を持つファイバーチューブになることができます堂々とした水でプラチナコア。結果の例を図6(V)に示します。繊維の柔軟性により、マイクロ流体フィードを組織構造に複数の方法で統合することができます。図6(IV)では、マイクロ流体チャネルを使用して、組織が成熟するにつれて血管新生と血管新生を開始するために必要な細胞型と成長因子を提供します。

生体材料および生化学的試験

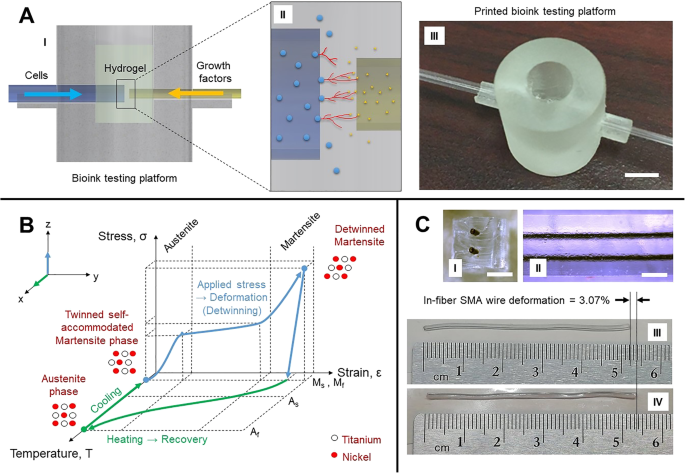

繊維の開発と並行して、成長因子の存在下での血管新生と細胞間相互作用を分析するために、新しい試験プラットフォーム(図7a(I))が設計されました(図7a(II))。プラットフォームは、ステレオリソグラフィーによって生体適合性レジン(FormlabsのForm2およびDentalLT Clearレジン)から30の方向で高解像度で印刷されました。図7a(III)に示す印刷結果は、生物剤が供給される外径1.8mmと1.0mmの2本のガラス毛細管で組み立てられました。最初の試験では、生化学物質の拡散パラメータと、さまざまな生体適合性材料における細胞コロニーの成長を評価します。これらのプラットフォームは、使い捨てになるように設計されています。 2時間で、24のテストウェルを比較的低コストで印刷できます。 2本の平行な繊維の各毛細血管出口間の距離を100〜400 mの範囲で調整して、200m付近で受け入れられる最適な脈管形成範囲を調べることができます[67]。ウェルのチャンバー内の相互作用の媒体は、最初に市販のバイオインク(Cellink、USA)をホストします。一方はアルギン酸ナトリウムとナノフィブリルセルロースを含み、もう一方はゼラチンメタクリロイルを含みます。図7a(I)に示されているガラス毛細管は、最終的には図6a(V)に示されているマイクロ流体ファイバーに置き換えられます。これについては次のセクションで説明します。

バイオインターフェースのパイロット実験: a (I)流体供給を示すバイオテストウェルの断面。 a (II)上皮細胞(左側の青い円)と血管内皮増殖因子(右側の黄色い点)との相互作用の例で、細胞によって排泄される脈管形成(中央の赤い線)をもたらします。 a (III)生体適合性樹脂で印刷されたテストプラットフォーム(スケールバー=5 mm)。 b 形状記憶効果の温度-応力-ひずみグラフ。 c (I)ファイバー内SMAワイヤーの断面(スケールバー=1 mm)。 c (II)ファイバー内SMAワイヤーの側面図(スケールバー=1 mm)。 c (III)80°Cで加熱された後に収縮したファイバー内SMAワイヤーの5.2mmセグメント。 c (IV)室温での延長されたファイバー内SMAワイヤーの5.36mmセグメント

蠕動運動

形状記憶合金(SMA)ワイヤーは、人工生体模倣[69]、自己拡張型外科用インプラント[70]、航空宇宙工学[71]などのさまざまなアプリケーションでの洗練されたアプリケーション向けの軽量で非腐食性のコスト効率の高い作動材料です。 ]。

SMAは、形状記憶効果と擬弾性で知られる金属化合物です。このような特性は通常ニッケルチタンに見られますが、これらの特性は他のさまざまな金属合金にも見られます。図7(b)は、温度、応力、およびひずみに関する形状記憶効果を示しています。示されているように、低温では、マルテンサイト固体状態のSMAは機械的な力によって変形する可能性があり、熱的に誘発されると、非拡散性の分子再配列を経て、オーステナイト固体状態に変換されます。冷却すると、材料は最初のマルテンサイトの形に戻り、形状記憶効果が得られます。この熱サイクルは、マルテンサイトとオーステナイトの開始温度と終了温度の4つの温度( M )によって定義されます。 s、 M f 、 A s 、および A f )、状態間の遷移期間の開始と終了を指定します。 SMAがマルテンサイトとして変形すると、分子の無秩序化は双晶化と定義され、材料が伸びを経験できるようになります。これは、作動用途に特に役立ちます。基本的に、形状記憶効果サイクルは、平均6%の伸びと収縮で数百回発生する可能性があり[72]、そのため、筋原線維との類似性が高いことから「筋肉ワイヤー」というニックネームが付けられています。

この独特の特性は、1938年にAldenGreningerとVictorMooradianによって最初に報告され[73]、磁場エネルギー[74]、つまり強磁性形状記憶合金(FSMA)によっても引き起こされ、ポリマー(SMP)にも見られます。 [75]。今日、SMAの機械的疲労と破壊、弾性、および熱力学は、実験的[76]および数学的[77]で十分に特徴付けられており、その挙動はモデル化されています[78]。

形状記憶効果により、材料の優れた収縮動作が可能になりますが、適切なロボットアプリケーションでは、モーションを元に戻すことができる必要があります。通常、SMAは、スプリング、電気ドライブ、ゴムバンド、または単に別のSMAワイヤーなどの反対のメカニズムと連携して設定されます。さらに、アセンブリは、それが線形または回転作動であるかどうか、および作動の反対の収縮が等しいかどうかを変更します。ワイヤーは細くて弱いだけですが、それらを束ねて目的の力に到達し、形状記憶効果の応答時間を維持することができます。 SMAワイヤーは、キャプスタンの周りに巻いて、より短い距離でより大きな伸びを提供することもできます。特定のアプリケーション向けにさまざまな戦略が検討され、選択されています[79]。熱誘導は通常、SMAワイヤに電力を供給し、入力電流を数百ミリアンペアのオーダーで変化させることによって最適に制御されます。冷却は自然に行うことも、ヒートシンクと換気装置を含めることによって行うこともできます。

繊維延伸技術により、さまざまな材料特性を試して、SMA繊維の無秩序状態を維持するのに役立つ弾性コーティングをSMAワイヤーに提供することができます。図7c(I)およびc(II)に示すように、複数のSMAワイヤを埋め込んでファイバを伸ばすことができます。スチレン-エチレン-ブチレン-スチレン(SEBS)がSMAワイヤーの周囲の構造として選択されました。 SEBSは、80°Cの延伸温度に耐えることができる共重合体エラストマーです。予備的な結果は、作動は機能するが、裸のSMAワイヤーよりも効率が低いことを示していますが、加熱(図7c(III))および冷却(図7c(IV))サイクルによる前後の動きが約3.07%の変形。セットアップを最適化するには、さらに研究が必要ですが、ファイバー内SMA作動の実験のこの初期段階は、有望な見通しを示しています。コンセプトを証明するために、ワイヤーをホットプレートを使用して物理的に引っ張って加熱しました。電流による加熱により、形状記憶効果を加速し、繊維を介した熱の拡散をより適切に制御できます。 5.35 mmのワイヤーの直径は0.11mmと測定され、ファイバーセグメント全体で18.2の抵抗が記録されました。 SMAワイヤーメーカー(Dynalloy、Inc。)によると、基準のフレームを提供するために、ニッケルとチタンで作られた0.1 mmの太さのワイヤーは、1秒の収縮に対して約200mAの電流を必要とします。各ワイヤーを個別に制御すると、方向性のある動きが可能になり、デザインにSMAワイヤーを追加すると、多方向の動きとより大きな収縮強度が可能になります。さらに、強磁性SMAワイヤーが使用された場合、運動の制御は、相互作用する磁場の調整を介して局所的に制御可能になる可能性があります。さらに、ファイバーに引き込むときにプリフォームを回転させる機能を備えたFAMESラボの引き抜きタワーにより、市販のSMAスプリングと同様に、ファイバー内にSMAワイヤーのスプリングのような構造を製造できます。明らかに、さまざまな戦略がファイバー内SMAワイヤーで可能になります。

バイオセンシング

バイオセンサーはさまざまな方法で開発されています。ラベルベースまたはラベルフリーで設計して、血液、尿、唾液、汗、涙のサンプリングから、細胞、細菌、ホルモン、タンパク質、DNAなどの生物学的要素から特定の発現を検出することができます[80、81]。 。心理生理学的状態は、血圧、皮膚電気活動、皮膚コンダクタンス、呼吸数、心拍数などのリアルタイムのバイオフィードバックから観察できます[82、83]。バイオイメージングは、光学イメージング、超音波、磁気共鳴周波数、コンピューター断層撮影、近赤外分光法、量子ドットプロービング、およびその他多くの技術によって行われてきました[84]。

光ファイバの研究では、以前のバイオセンシングファイバは、生物学的放射線のシリコンフォトニック結晶検出に依存して製造されてきました[85]。フォトニック結晶技術は、ラベルフリーのリアルタイムの細胞形態と生存を監視するために以前から使用されてきました[86]。バイオフォトニクスにおけるそのような進歩は、磁気共鳴画像法(MRI)の下で見える中空コアの微細構造繊維をもたらしました[87]。中空コアは、非常に長い距離にわたってファイバに沿って光放射を伝搬することを可能にします。中空糸の形状は、フォトニックバンドギャップと検出されたさまざまな波長の分散を調整するために変化します。これらの中空管の内壁は、MRIの造影剤として使用される反対に帯電した高分子電解質とマグネタイトナノ粒子でコーティングされています。したがって、このような設計により、たとえば、生体内での神経活動の観察において、新しい生物医学的精度の診断の機会が可能になります[87、88]。

超音波検査技術により、液体またはゲル中の細胞の密度を邪魔にならない方法で観察できます[89、90]。超音波プローブは通常、1880年にJacquesとPierre Curieによって最初に発見された圧電効果(加えられた応力からの電気の生成)に従って機能します[91]。逆圧電効果(印加電界による圧電結晶の変形)は、1881年にガブリエルリップマンによって数学的に誘発され[92]、その後1916年に、チロウスキーコンスタンティンとポールランジュバンは第一次世界大戦の軍事用途向けの超音波潜水艦検出を開発しました[93]。 。その上で、ソナーの用途は、水中イメージングや魚の発見[94、95]、エネルギーハーベスティング[96、97]など、多様です。

圧電素子は、電気エネルギーを機械エネルギーとの間で変換し、音波を相互に伝達します。すべての周波数と帯域幅のパラメータには正確な調整が必要であり、優れたエネルギー伝送には優れた音響インピーダンスと減衰整合インピーダンスが必要です。パルスエミッタとレシーバとして設計された圧電素子が統合された2つのファイバは、相互に超音波導波路を作成して、波の軌道全体の密度を測定できます。この繊維は、組織が成熟するにつれて、環境の微細構造を感知することを可能にします。圧電素子は、たとえばPZTコアからの毛細管破壊によって作成されます。 PZTエレメントの音響インピーダンスは33.7×10 6 です。 kg / m 2 s共振周波数が25MHz未満の場合。生成された球体は、トランスデューサーへの導電性電極で裏打ちされています。このセットアップは、制御システムにフィードバックを提供して、マイクロ流体とモーションフィードをより適切に調整します。微小環境のファイバー内超音波イメージングは、組織環境が時間の経過とともにどのように動作するかを明確に理解するのに役立ちます。

結論

ファイバー用VLSI(VLSI-Fi)の概念を策定しました。これは、マイクロエレクトロニクス材料の液相処理技術を組み合わせて、ファイバーやテキスタイルで高性能デバイスやシステムを製造するためのツールボックスを形成します。私たちの実験的研究は、プリフォーム3D印刷、材料選択的な空間的にコヒーレントなキャピラリー不安定性によるファイバー内回路アセンブリ、および個々のファイバー埋め込みデバイス。 VLSI-Fiは、複数の技術分野で製品の実現を可能にすることを想定しています。その1つは、現実的な微細構造を備えた人工組織用のアクティブな生体模倣足場の製造です。

データと資料の可用性

該当なし。

略語

- BJT:

-

バイポーラ接合トランジスタ

- CAD:

-

コンピューター支援設計

- CMOS:

-

相補型金属酸化膜半導体

- DEP:

-

誘電泳動

- ECM:

-

細胞外マトリックス

- EDS:

-

エネルギー分散型X線分光法

- FAMESラボ:

-

繊維および積層造形対応システム研究所

- FOS:

-

光ファイバーセンサー

- FSMA:

-

強磁性形状記憶合金

- HPCVD:

-

高圧化学蒸着

- IoT:

-

モノのインターネット

- MOF:

-

微細構造光ファイバー

- MOSFET:

-

金属酸化物半導体電界効果トランジスタ

- MRI:

-

磁気共鳴画像法

- PCF:

-

フォトニック結晶ファイバ

- PZT:

-

チタン酸ジルコン酸鉛

- SEBS:

-

スチレン-エチレン-ブチレン-スチレン

- SLA:

-

ステレオリソグラフィー

- SMA:

-

形状記憶合金

- SMP:

-

形状記憶ポリマー

- TPC:

-

太平洋横断海底ケーブル

- UV:

-

紫外線

- VLSI:

-

超大規模集積回路

- VLSI-Fi:

-

ファイバーの超大規模集積回路

ナノマテリアル