ICPエッチングによる黒色GaAsナノアレイの製造と特性評価

要約

GaAsナノ構造は、光子吸収の増加などの優れた特性により、ますます注目を集めています。 GaAs基板上での製造プロセスはほとんど報告されておらず、ほとんどの準備プロセスは複雑です。ここでは、余分なリソグラフィプロセスなしで、単純な誘導結合プラズマエッチングプロセスを使用したブラックGaAs製造プロセスを報告します。作製したサンプルの反射率は低く、ゼロに近い値です。その上、黒いGaAsも疎水性を示し、水接触角は125°でした。この種の黒色GaAsエッチングプロセスを光検出器や太陽電池デバイスの製造ワークフローに追加して、それらの特性をさらに向上させることができます。

はじめに

その独特の光学特性のために、光トラッピング構造は光起電力デバイスにおいてますます重要な役割を果たします[1]。現在、研究者は、太陽光発電の光吸収を高めるための光トラップ構造としてあらゆる種類のナノ構造を開発しましたが、それらのほとんどはSi基板上で実行されました[2、3、4、5、6]。 III–V化合物半導体ナノ構造は、発光ダイオード(LED)[7、8]、光起電力(PV)[9、10、11、12などのさまざまなオプトエレクトロニクスおよびエネルギー関連アプリケーションの有望な材料であることが示されています。 ]および電界効果トランジスタ(FET)[13、14、15、16]。 GaAsは、その直接バンドギャップおよび吸収特性として有望な候補です[17、18]。入射光がナノ構造に入ると、光子は複数の反射を受けて構造内で屈折し、アレイにトラップされます。これがナノ構造のトラップ効果です。また、GaAs材料の吸収特性により、より多くの光子エネルギーがGaAsに吸収されることを意味します[19、20]。ただし、Siナノアレイ構造と比較して、GaAsナノアレイ構造に関する研究は比較的報告されています。

イリノイ大学の研究者[21]は、GaAsナノアレイの準備プロセスについて、2011年にソフトリソグラフィーと金属支援化学エッチング(MacEtch)プロセスを備えたGaAsナノピラーアレイを発表しました。光電子デバイスおよび光検出器で使用されます。中国科学アカデミーの研究者[19]は、有限差分時間領域(FDTD)ソフトウェアを使用した理論シミュレーションを通じて、GaAsナノアレイ反射防止抵抗の特性を分析し、ナノ構造の光学特性の詳細な理論的リファレンスを提供しました。 2012年に、リー等。 [22]太陽電池で広く使用されているコロイド結晶リソグラフィバリア層を使用して、GaAs基板上にサブミクロンのナノアレイ構造を作成しました。 2016年、Song etal。 [23] Au支援化学エッチングによって製造されたGaAsサブ波長構造。製造されたGaAs構造は、入射角50°までの200〜850 nmの波長範囲で全反射率を4.5%に劇的に低下させました。 2018年、Paola Lova etal。 [24]は、単原子Ga˂111˃および˂311˃平面のより低いエッチング速度を利用したGaAsウェーハの異方性金属支援化学エッチングを実証しました。彼らはまた、GaAsの異方性エッチングの定性的反応メカニズムを提案し、黒色GaAsの粗面の反射率が研磨されたウェーハと比較して最大約50分の1に減少することを示しました。 2020年に、Paola Lova etal。 [25]は、エッチングされたGaAs(黒色GaAs)が十分な光トラップ特性を示し、エッチングされたサンプルがより多くの光子リサイクルを引き付けることを証明しました。上記の記事はすべて、GaAsナノメートルアレイ構造が優れた光電特性を持っていることを証明しました。しかし、それらのほとんどは、複雑な化学プロセスを必要とする金属支援エッチングによって製造されており、HFなどの廃液の処分も面倒です。また、補助金属として金を使用しているため、コストが比較的高くなります。

そこで、ここでは、単純な誘導結合プラズマ(ICP)エッチングプロセスを使用し、余分なリソグラフィプロセスなどを使用しない黒色GaAs製造プロセスを示します。製造されたサンプルの反射率値は低く、ゼロに近くなります。さらに、黒色のGaAsも疎水性を示し、水接触角(CA)は125°です。全体として、この種の黒色GaAsエッチングプロセスを光検出器や太陽電池デバイスの製造ワークフローに追加して、それらの特性をさらに向上させることができます。

メソッド

ブラックGaAsナノアレイ製造プロセス

すべてのサンプルを1.5cm×2cmのバルクGaAsにカットし、サンプルを従来の溶媒で前洗浄し、脱イオン(DI)水ですすいだ。次に、Oxford System100エッチング反応チャンバーで実験を行い、この研究で使用したガスはBCl 3 でした。 、Cl 2 、Ar、N 2 およびO 2 。反応器の側壁からポリマーを除去し、汚染を最小限に抑え、プロセスの再現性を維持するために、各実行の間に5分間の酸素洗浄手順を実行しました。サンプルは、SiO 2 にマウントすることにより、リアクターにロードされました。 キャリアウェーハであり、サンプルは室温でエッチングされているため、エッチングプロセスの前にシリコングリースは不要でした[26]。エッチングパラメータの最適化の一環として、図1に示すように、プロセスの結果を測定するためにさまざまなエッチング時間が採用されました。

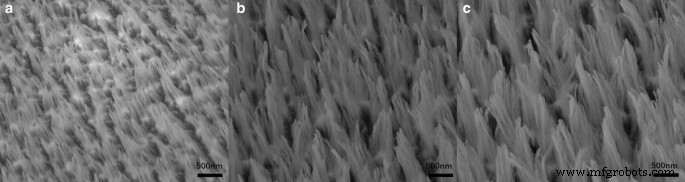

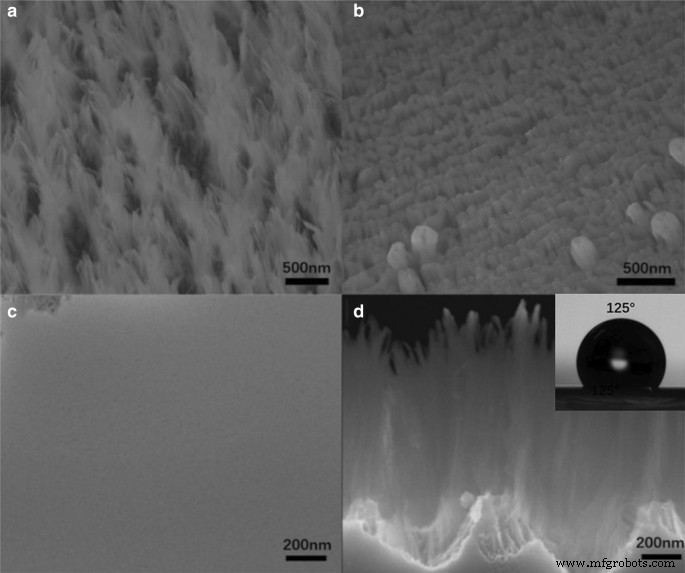

異なるエッチング時間でのGaAs基板のSEM画像

特性評価

形態分析は、走査型電子顕微鏡(SEM、FEI NanoSEM650、米国オレゴン州ヒルズボロ)によって特徴づけられました。製品の疎水性性能は、JC2000D水接触角試験機(Zhongchenデジタル技術装置株式会社、上海、中国)によって測定されました。サンプルの反射率は、AgilentCary7000分光光度計で測定しました。

結果と考察

図1は、さまざまなエッチング時間でのGaAs基板のSEM画像を示しています。写真から、エッチング時間の増加とともにエッチング深さが増加することがわかりますが、サンプルの形態は大きく変化していません。エッチング後、GaAsサンプルの表面は綿状になり、高さは比較的均一になりますが、周りに散らばっています。酸素の流れが固定され、エッチング時間が3分である場合、エッチングされたサンプルの高さは約0.97〜1.15μmです。エッチング時間が長くなると、形成される構造の高さも高くなります。高さは1.48〜1.56μmと1.65〜1.86μmで、4分5分のエッチング時間に相当します。エッチングされたサンプル表面は発散して散在しているため、ピッチと周期の正確な値を取得することは困難です。この種の綿状構造は、デバイスの比表面積を大幅に増加させ、スーパーキャパシターやセンサーの分野に適用できます。

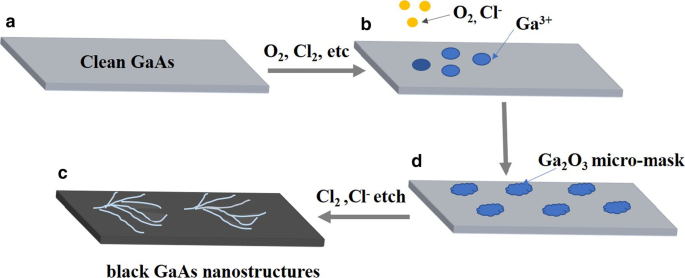

ブラックGaAsのエッチングメカニズムはブラックシリコンのエッチングメカニズムと似ています。特定の真空条件下では、グロー放電によってエッチングガスがプラズマに生成され、多数の分子のない基が生成されます。荷電粒子は、高周波電界の作用下でサンプルの表面に衝突すると同時に、GaAsの表面上のいくつかの粒子と反応して、揮発性ガスを生成します。 GaAs表面のエッチングは、物理的衝撃と化学反応の2つの役割の下で実行されます[27]。エッチングプロセス全体は、次の図2で表すことができます。まず、マイクロマスクが形成されるため、自然酸化物(イオンと酸素)のランダムエッチングによって表面が粗くなります[26、28]。次に、エッチングガスの組成を制御し、エッチング中にいくつかの生成物の不動態化を使用することによって、基板表面の微細構造の横方向のエッチングが抑制され[26]、基板表面のナノ構造、すなわち最終的な黒色GaAs表面が得られる。図2dに示されています。すべてが単一のマスクレスICPプロセスで自動的に実行されます[27、28]。

プラズマ中の黒色GaAsナノ構造形成の概略図。 a きれいなGaAs; b 天然酸化物のランダムエッチング; c マイクロマスクの形成; d 黒色のGaAsナノ構造の形成

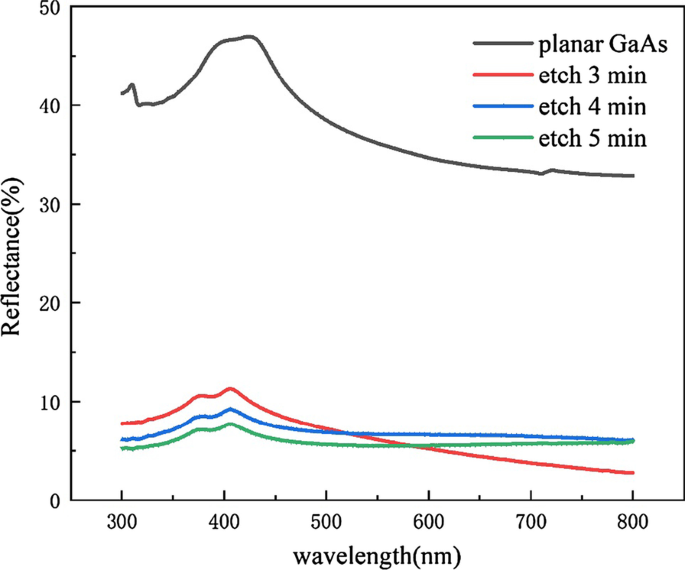

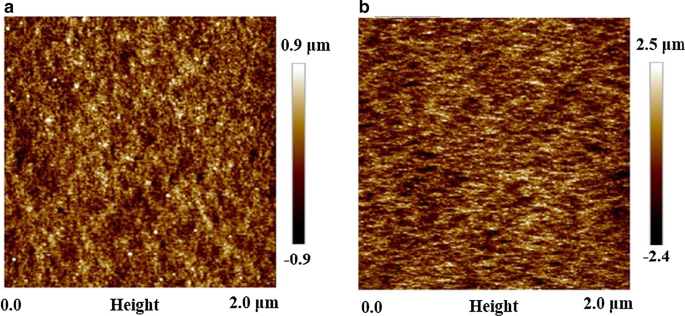

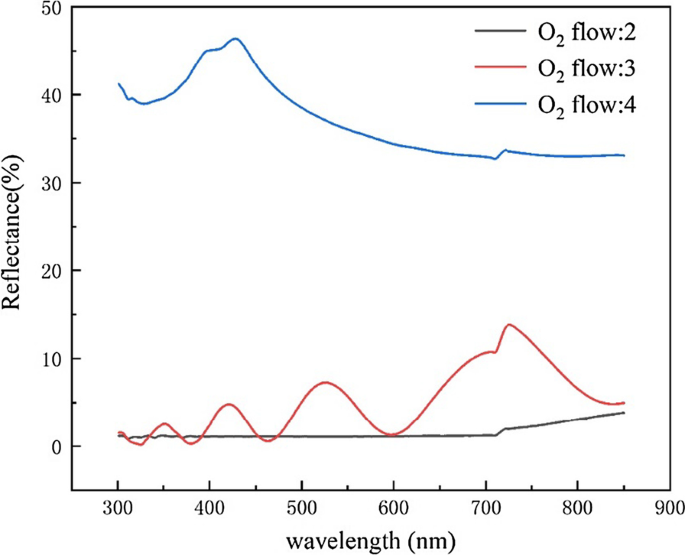

また、AgilentのCary 7000分光光度計を使用して、準備した構造の反射率をテストしたところ、図3に示すように、GaAsサンプルの綿状構造の反射率が非常に低いことがわかりました。590〜800 nmの波長範囲では、反射率は3です。 min <5 min <4min。 400〜590 nmの波長範囲では、反射率は5分<4分<3分です。その間、異なるエッチング時間でのサンプルの反射率は非常に低く、差は1%未満であることがわかります。実際のプロセスでの時間とコストを考慮して、以降の実験では固定エッチング時間として3分を選択します。反射率の低下は、GaAs表面に形成された粗い構造によるものと考えられます。サンプルはエッチング後にクラスター構造を形成し、表面が粗くなると光の反射が制限され、光の散乱が減少するため、光の反射率が低下します。結論を検証するために、図4に示すように、エッチングされたサンプルとエッチングされていないサンプルの表面でAFM画像を実行しました。結果は、エッチングされたサンプルの表面粗さがエッチングされていないサンプルの表面粗さよりもはるかに大きいことを示しています。

異なるエッチング時間でのGaAs基板の反射率

a のAFM画像 エッチングされていないGaAsサンプル。 b 黒GaAs

次に、エッチング時間を3分に固定し、酸素の流れを制御した場合の、サンプルの表面形態と反射率に対するエッチングガスの流量の影響を調査します。ここでの酸素の役割は、エッチングプロセス中に酸化物を形成することであり、エッチングプロセス中の揮発温度が異なるため、酸素は塩基原子と反応してマイクロマスクを形成し、エッチング結果に影響を与えます。ここでは、酸素流量比を2:3:4に設定し、エッチング後のSEM画像を図5に示します。図から、酸素流量比が3の場合、エッチングされたGaAs表面はきちんとした円柱状で、高さは117〜135nmです。図5cに示すように、酸素流量比が4に増加すると、GaAs表面が明るくなり、サンプル表面は滑らかでパターンがないことがわかります。その理由は、酸素の増加に伴い、Cl 2 の割合が増加するためです。 減少し、エッチング速度の低下につながります。 GaAs中のGaイオンは酸素と反応してGa 2 を形成します O 3 次のエッチングプロセスでマイクロマスクとして。ただし、マイクロマスクが多すぎると、エッチングの選択率が低下し、黒色のGaAs構造を形成できなくなります。そのため、酸素の流れが4以上になると、サンプルの表面は黒く見えなくなり、滑らかで平らになります。 Cary 7000分光光度計を使用して、形態計測が異なる3つのサンプルの反射率をテストしたところ、酸素流量の増加に伴って反射率が徐々に増加することがわかりました。図6は、さまざまな酸素流量でのGaAs基板の反射率を示しています。酸素流量比が2の場合、反射率が最も低く、GaAs吸収範囲内でほぼゼロになっていることがわかります。結果は、ナノワイヤー、ナノロッドなどの文献で報告されている他のナノ構造よりも優れています[29、30]。これは、黒色GaAsの綿毛状の表面が光子の伝播経路を大幅に増加させ、光の反射を減少させた一方で、表面が滑らかなエッチングされたサンプルは高い反射率を示したためです。構造化されたGaAsサンプルは、図5dの拡大SEM画像に示すように、接触角125°の疎水性も示し、黒色GaAsの適用範囲を広げました。

a – c 異なる酸素流量下でのGaAs基板のSEM画像。 d 酸素流量2

でのGaAs基板の断面SEM画像

異なる酸素流量下でのGaAs基板の反射率

結論

要約すると、反射がほぼゼロのGaAs表面(黒色GaAs)を構造化するためのリソグラフィーフリーのICPエッチングプロセスを実証しました。構造化されたサンプルは、優れた反射防止特性を示し、0.093という低い反射率値をもたらしました。微細構造は、ワンステップのICPエッチングプロセスによってのみ得られ、大規模に調製することができます。さらに、接触角が125°であるため、黒色のGaAsサンプルは疎水性を示しました。この種の構造は、光子を効率的に吸収し、電荷再結合中の発光に関連する光子損失を減らすことが期待されます。関連する準備プロセスは、GaAsデバイスの準備と開発のためのより多くの可能性も提供します。

データと資料の可用性

この調査中に生成または分析されたすべてのデータは、この公開された記事に含まれています。

略語

- ICP:

-

誘導結合プラズマ

- CA:

-

接触角

- LED:

-

発光ダイオード

- PV:

-

太陽光発電

- FET:

-

電界効果トランジスタ

- FDTD:

-

有限差分時間領域

- MacEtch:

-

金属支援化学エッチング

- DI:

-

脱イオン化

- SEM:

-

走査型電子顕微鏡

- AFM:

-

原子間力顕微鏡

ナノマテリアル

- 板金製造プロセスとは何ですか?

- ゾル-ゲル法によるナノ構造シリカ/金-セルロース結合アミノ-POSSハイブリッド複合材料とその特性

- 金属支援化学エッチングによって製造されたAuキャップGaAsナノピラーアレイ

- ミセルナノ結晶の界面不安定性に基づく製造プロセスにおけるエマルジョン液滴サイズと界面活性剤の役割の検討

- 変成InAs / InGaAs / GaAs量子ドットヘテロ構造の光起電力における双極効果:光感受性デバイスの特性評価と設計ソリューション

- エレクトロスピニング法による直接メタノール燃料電池用の新しい複合Tio2カーボンナノファイバー陽極触媒担体の製造と特性化

- 異なる粒子サイズのアベルメクチンナノデリバリーシステムの製造、特性評価、および生物活性

- 生物医学的応用のための球形の共役金-ザルガイ殻由来炭酸カルシウムナノ粒子の製造、特性評価および細胞毒性

- 製造プロセスの意味と種類

- 熱間および冷間圧延プロセス

- レーザーエッチングとレーザー彫刻