製造における生産とプロセスの最適化

プロセス改善技術は、製造タスクを最適化するために不可欠です。そして、正しく行われると、これらの最適化されたプロセスはより高い効率につながります。しかし、接続は何ですか?そして、なぜプロセスの最適化がより高い効率を達成するためにそれほど重要なのですか?

これに対する答えは、活動の有効性にあります。多くのものを生産するだけでは十分ではありません。完成品の生産に必要なタスク、チェック、調整、およびモーションは、最小限の入力でを見つけるために調整する必要があります。

多くの企業は、これを「継続的改善への道」と表現しています。そして、ほとんどの製造作業の場合、その経路は機械を中心にしています。オペレーター、整備士、技術者などの人々は、習慣や訓練から離れて自分の機械と対話します。彼らの努力のほとんどは、最大の稼働時間を確保することを目的としています。しかし、データが手動であろうと電子的であろうと、それらのアクションの有効性が重要です。そして、その相互作用をより効果的にする調整を行う行為は、プロセス最適化と呼ばれます。 。

生産の最適化とは何ですか?

生産の最適化は、生産システムの生産性を向上させるために設計されたアクティビティのコレクションです。これは、プロセスの最適化とは別のものであり、最適化の取り組みは、完成品をその段階でより効率的にすることに重点を置いています。

生産の最適化では、モデル、分析、優先順位付け、および測定を使用して生産性を向上させます。この最適化には、機器、ステージングエリア、在庫プロトコル、施設のレイアウト、運搬などが含まれます。

生産の最適化は、石油生産やガス建設などの大規模なフットプリント産業で使用される戦術です。しかし、最適化は、ほとんどすべての製造プロセスのほとんどの製造操作で使用して、より大きな価値を提供できます。

IoTテクノロジーが成熟するにつれ、企業は、リアルタイムのデータ分析から提供される情報によって、システムの変化する条件とフロー、およびシステムを使用して生産性を向上させる方法を理解できることを発見しました。企業はこれらの洞察を使用して、生産プロセス全体の生産率を最適化する必要があります。

洞察が生産の最適化とより大きな価値につながる可能性のある分野の例は次のとおりです。

- 仕掛品–「プロセス改善」テクノロジーに焦点を当てている多くの企業は、製品自体に完全に取り組んでいます。ただし、仕掛品は生産性に大きな影響を与える可能性があります。あまりにも長い間拘束された在庫が多すぎると、キャッシュフローが損なわれ、潜在的な課税問題が発生する可能性があります。複数の移動があるため、ステーション間で製品を不必要に移動するための人件費も増加する可能性があります。

- ワークステーションの監査–テクノロジーによってインタラクティブなダッシュボードとファクトリーボードがデジタル化されたため、これらのHMIの配置を再検討する必要があるかもしれません。手動追跡環境で理にかなっていることは、ワークロードを増加させたり、デジタル環境での有効性を低下させたりする可能性があります。 HMI、画面、モニター、およびその他のデバイスは目立たず、生産性を高める方法で配置できます。

- 不要なスペース–製造業では、デッドスペースが仕掛品の本拠地となり、行き場がなくなることがよくあります。これは、より多くの処理と運用コストの増加を意味します。

- ボトルネック–ボトルネックは、上流の生産プロセスで作業の停止を引き起こす可能性があります。工場の監視プラットフォームが一部のワークステーションの出力を最大化し始めた場合、管理者はこの上流の増加に起因するボトルネックに対処する必要があるかもしれません。

- 在庫コミュニケーションの改善–リアルタイムのデータが問題を浮き彫りにし、解決策を規定するため、テクノロジーにより、倉庫保管と在庫管理の新しいプロトコルが可能になり、生産量が増加します。コミュニケーションは、新しい環境での資料の流れの鍵です。

デジタル化とデータ駆動型の生産への道のりには、生産パフォーマンスを最適化し、コストを削減するために変更を加えるための要件が含まれます。利用可能なテクノロジーを活用するために、一部の企業は、IoT主導の生産監視プラットフォームのパワーが価値を提供し始めるにつれて、マシンを移動したり、工場全体のレイアウトを変更したりする必要があることに気付く場合があります。

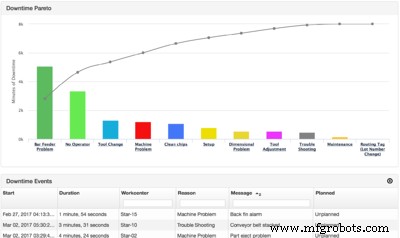

ダウンタイムの上位の理由は、MachineMetricsのダウンタイムパレート図で分析されます。

ダウンタイムの上位の理由は、MachineMetricsのダウンタイムパレート図で分析されます。

プロセスと生産の最適化の違い

プロセス最適化と生産最適化の最も重要な違いは、プロセス最適化により、生産システム内の特定のプロセスステップで不要なステップが排除されることです。これは、そのステップまたはサブプロセスの効率を高めて生産の最適化を最大化するように設計された製品の最適化です。一方、生産の最適化は、システム自体を最適化しようとします。リアルタイムデータに基づくモデルを使用して、流量、機械のレイアウト、労働力の使用率、およびその他の要因を調べ、生産システム全体の物理的なパフォーマンスとレイアウトを改善する場合があります。

プロセスの最適化には、次のようなステップが含まれます。

- プロセスに固有の問題の特定

- 現在の状態を分析して目的の状態を作成します

- 結果を確認するために変更を監査する

- 変更を監視して順調に進める

生産の最適化には、次のような手順が含まれます。

- 使用時に機械や工具を変更または再配置する

- 新しいWIP手順の実装

- 自動アラームに対応する方法と、古い習慣を排除するための監視システムに関する洞察について、オペレーターと技術者をトレーニングします

- モニターとHMIレイアウトの評価

生産とプロセスの最適化の目標と利点

生産とプロセスの最適化は、いくつかの重要な領域にわたって改善を行うことで構成されています。これらの各領域は、最小限のリソースで、より効率的なプロセスとより重要な出力を累積的に追加します。プロセスの最適化に取り組むことで、メーカーは次のことを達成できます。

マシンの稼働時間の改善

ダウンタイムは、すべての製造マネージャーの存在の悩みの種です。そして、多くの人がその原因の管理とその結果への対処に多くの時間を費やしています。データベースのアプローチを採用することで、企業はダウンタイムを削減し、機器の全体的なアップタイムを増やすことができます。

これを実現する1つの方法は、生産プロセスにおける計画外のダウンタイムの主な理由を分析してランク付けすることです。次に、この情報を使用してプロセスを適応または調整し、多くのダウンタイムイベントを削減または排除できます。リストは最悪から最低の順にランク付けされているため、最も悪質な犯人に最初に取り組むことができます。

稼働時間が増加して安定すると、マネージャーはリストを系統的に進め、必要に応じてプロセスパラメーターを変更して、各アイテムを要件に合わせることができます。ただし、このリストとランキングの鍵は、最初に注意が必要なものに優先順位を付けるのに役立つ、クリーンで明確なデータです。

マシンレベルでの問題へのより迅速な対応

時々、問題はマシンではありません。それは、マシンに供給するアップストリームプロセスです。これを視覚化するためにデータをキャプチャすることにより、WIPフローまたは他の原料の変更を実装して稼働時間を改善できます。もう1つの例は、アラームをクリアし、必要に応じてマシンをリセットするために、オペレーターが間違った時間に間違った位置にいる可能性があるトレーニングまたはその欠如です。

繰り返しになりますが、データは、リーダーがオペレーターの立場を崩さないようにするためのより良いトレーニングを開発するのに役立つために重要になります。重要なのは、プロセスを最適化することで、問題が発生したときのマシンレベルでの応答時間が改善されることです。データを使用してこれらの領域を特定することで、稼働時間に対する乗数効果のために、複数の領域を一度に最適化できます。トレーニング、ワークフロー、機器のレイアウト、材料の品質、およびその他の多くの問題は、明確に視覚化されたデータを使用して最適化できます。

さらに読む: MachineMetricsを使用してダウンタイムに迅速に対応する方法

メンテナンスの改善

従来の保守プログラムは、事後対応策に依存しています。機器が故障するまで稼働することを許可されたか、予防保守を使用してマシンを維持しました うまくいっています。

しかし、予防保守は時間ベースの仮定に基づいて構築されています。ベルトとプーリーは、相手先ブランド供給(OEM)によって割り当てられた幅広い平均に基づいて、特定の時間に破損することを前提としています。しかし、これは、製造された製品が軽量であり、部品の寿命を延ばすことができる産業機器を考慮していません。また、建設、石油生産、一般的な石油およびガスなどの高負荷の生産や、部品が計画よりも早く摩耗する可能性のあるその他の地上設備は考慮されていません。前者の場合、延期できるときにお金が使われます。後者の場合、石油やガスなど 、最も期待されていないときにダウンタイムが発生する可能性があります。

自動データ収集などの高度なテクノロジーにより、メンテナンス機能が向上し、 機器の稼働時間。状態ベースの監視を有効にすることにより、メンテナンスは実際の状態に基づいて規範的または予測的のいずれかになります。高度なセンシングシステムを導入することで、データは企業に役立つ 機器の現在のリアルタイム状態を理解します。時間の経過とともに、詳細な分析は新しい機会の開発に役立ちます 障害を正確に予測し、切り替えやシャットダウン期間など、最も適切なタイミングで交換をスケジュールします。

さらに読む: 製造におけるさまざまな種類のメンテナンス

プロセス最適化の目標には、いくつかの領域を含める必要があります。

- 1つ目は、初期プロセスを改善することです。データを使用して、傾向とパターンを特定し、既存のプロセスを微調整したり、ダイヤルを改善したりするのに役立てることができます。レイアウト、ロジスティクス、またはコミュニケーションの問題が関係している可能性があります。

- 次に、パラメータと動作条件に対処する必要があります。繰り返しになりますが、データを使用すると、これを特定しやすく、重大度の順に取り組むのが簡単になります。これは、マシンの設定、最適な速度などを意味する場合があります。

- 3番目の考慮事項は、機器のプロセスと稼働時間を改善するための最良のメンテナンスアプローチを決定するために、機器を監査する必要があるということです。パーツを事前にステージングして準備し、実行時間をさらに長くすることができます。

- 最後に、正確なデータと機械の状態の視覚化は、管理者が実用的で人間工学に基づいた作業指示を作成し、オペレーター、技術者、および整備士のためのより良いトレーニングを行うのに役立ちます。

製造生産とプロセスの最適化の方法と手法

プロセス効率の向上を目指すメーカーには、さまざまなソリューションがあります。

MachineMetricsダッシュボードには、製造現場全体の製造設備から自動的に収集されたリアルタイムの生産データが表示されます。

MachineMetricsダッシュボードには、製造現場全体の製造設備から自動的に収集されたリアルタイムの生産データが表示されます。

リアルタイムのマシンデータの収集

プロセス最適化のための従来の追跡は、通常、手動の紙駆動シートとExcelへのデータ入力を意味していました。これは時間がかかり、エラーが発生しやすく、保守が困難でした。さらに、分析は通常、人間の洞察に基づいており、バイアスがかかっているか間違っている可能性があります。これが、企業がペーパーレス化を始めている理由です。

リアルタイムのデータを収集し、マネージャーやオペレーターが可視化できるようにコンテキスト化することで、生産を最適化するための洞察が得られます。 過去には不可能でした。製造現場での生産の進捗状況と機器のパフォーマンスを適切に理解できる洞察。ダッシュボードと関連する生産分析およびレポートを使用すると、SOPをより迅速に変更でき、より高い品質を実現できます。 効率と生産量の増加。

さらに読む: 製造データ収集:製造現場を最適化するための鍵

ボトルネック分析

すべてのマネージャーは、ボトルネックとは何か、そして生産プロセスに対するその危険性を知っています。そして、ほとんどの人は、これらの閉塞が発生する操作のいくつかの重要な領域を特定できます。しかし、リアルタイムデータがマシンレベルでプロセスを最適化するための洞察とソリューションを提供するのと同様に、それは明らかであるかどうかわからないボトルネックへの洞察を提供することもできます。データが決定された場合、人間のオペレーターは1つの原因にバックアップを割り当てることができます。 それは別のことです。

リアルタイムのデータと分析により、マシンとプロセスのデータは、エコシステム全体のボトルネックと制約を特定できます。このデータにより、オペレーターはプロセスを追跡して、最もダウンタイムを引き起こすボトルネックに焦点を当てることができます。閉塞が物理的な制約であろうと、スケジュールのような運用上の制約であろうと、セットアップ時間を改善して切り替えを減らす機会を逃したことであろうと、分析とOEEソフトウェアを備えたクラウドベースのデータは混乱を解放することができます。

ダウンタイム分析

マシンのダウンタイム分析は、すぐに対処する必要のある領域を強調するための便利なアプローチです。キャプチャされたダウンタイムデータを理由で利用することにより、管理者とオペレーターは最悪の犯罪者から始めることができます。ただし、この分析の鍵は、データにアクセスしてクエリを実行し、原因を理解する機能です。

パレート図の使用、計画外のダウンタイムの割合、パフォーマンスの高いシフトと低いシフト、およびオペレーター、平均故障間隔、平均修理時間、およびその他のKPIをデータから収集できます。これらのダッシュボードを通じて、より開発されたツールとソリューションが開発され、原因を削減または排除し、長期的にプロセスを最適化するための共通のアプローチを構築します。

予測分析

データ駆動型ソフトウェアを使用する場合、おそらく最も価値のあるツールの1つである予測分析は、プロセスを過給する可能性があります。このソフトウェアは、マシンデータを使用して障害を診断および予測します。また、製造現場内のすべての機器を接続できるため、エコシステム全体の予測を行うことができ、会社が関心を持っている問題領域に対してすぐにではなくても、ソリューションをより迅速に展開できます。石油生産やガス生産などの大規模なフットプリント産業でも同じことができます。

機械アルゴリズムは、人間が単純に検出できないパターンを検出します。これにより、問題が発生する前に事前に介入したり、問題が発生したときに適切に計画された保守および切り替えソリューションを実行したりできます。これらの予測分析は、ツールの摩耗を監視し、ツールがいつ故障するかを予測することにより、ツールの寿命を延ばすためにも使用できます。カスタムアプリケーションでは、自動化された半自律的なソリューションをマシンレベルで作成して、オペレーターを他のタスクに解放し、品質をさらに向上させ、生産を最大化することもできます。

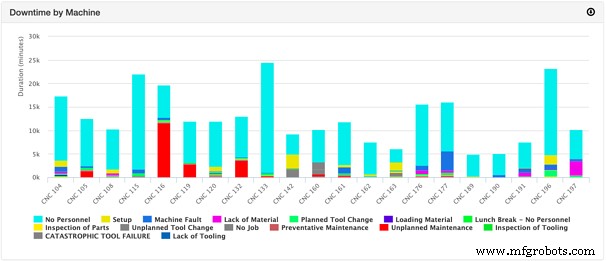

ダウンタイムの理由をマシンレベルで分析すると、特定の機器が問題を引き起こしている理由を詳細に把握できます。写真は、MachineMetricsの「マシンごとのダウンタイム」レポートです。

MachineMetricsを使用してショップのプロセスを最適化する

MachineMetrics産業用データプラットフォームを使用すると、メーカーはこれまでにない方法でプロセスを最適化できます。この最適化は、さまざまな方法で実現されます。

機械のダウンタイムを正確かつリアルタイムで追跡

データの手動追跡には本質的に欠陥があります。紙の追跡は適切に意図されていますが、エラーが発生しやすく、増加する可能性があります 危険。維持することも困難であり、ギャップや欠落データが一般的です。さらに、データは丸められる可能性が高いため、精度が大幅に低下します。

手動追跡では、データを理解するためにExcelまたはその他のスプレッドシートにデータを入力する必要があります。つまり、データが必要な人の手に届くまでに、データはすでに古くなっています。しかし、その分析の深さは限られています。そして、人間の解釈にはバイアスがかかる可能性があります。

MachineMetricsを使用すると、オペレーター、マネージャー、およびその他の主要な利害関係者は、リアルタイムで正確なマシンデータを即座に確認できます。データはリアルタイムであるため、タブレットを介してリモートで指先でアクセスしたり、機械や製造現場の上のダッシュボードにアクセスして、障害の実際の原因を理解したりできます。

ダッシュボードとレポートは直感的であり、ダウンタイムの原因をすばやく洞察し、アクションの迅速なソリューションを提供し、運用コストを削減します。

マシンイベントに基づくワークフローと通知の有効化

MachineMetricsソフトウェアを使用すると、マシンデータを使用してワークフローをトリガーできます。これらの強力なツールは、正しい情報が適切な人または自動化されたシステムに送信され、実装できるようにします。 行動。これらのアクションは、インシデント、通知、役立つリンク、またはWebhookの形式を取り、問題が発生したときに迅速なアクションを有効にすることで、それぞれがプロセスを最適化できます。

さらに読む: メーカー向けのワークフロートップ10

インシデントは、適切な人への電子メールまたはテキスト通知をトリガーする場合があります。これまで、オペレーターは、視覚的な手がかり、電話、PAシステム、またはその他の通信方法を利用して、他の人に問題を通知する必要がありました。多くの場合、リスクは 通知された人がそのタスクに対して間違った人であったこと。多くの場合 、オペレーターは問題が何であるかを知らない場合があります。インシデントの場合、正しい問題が報告され、再起動または修復にかかる時間を節約できます。

通知により、すぐにコミュニケーションが可能になり、時間を節約し、問題を特定して解決するための手順の数を減らすことができます。監督者は、メッセージが原料の不足を示していることを知っている場合、機械への移動をスキップして、上流のボトルネックのプロセスに直接進むことができます。

Webhookは、アクションのレベルをさらに高めます。これらの小さなデータパケットは、マシン自体による修復アクションをトリガーするために使用される場合があります。または、コンピューター化された保守管理システム(CMMS)と組み合わせて使用して、保守チームに自動的に通知し、スペアパーツの在庫を確認して技術者に発行を注文し、システムの整合性を高め、修理と再起動の時間を短縮することもできます。

機械の状態によるメンテナンスの改善

MachineMetricsは、製造業者が正確な機械条件を利用して、条件ベース、予測、または規範的な保守プログラムを開発できるようにします。機器の状態はいつでも評価でき、オペレーターとマネージャーは事後対応型のメンテナンスプログラムを残すことで、時間とメンテナンスのコストを節約できます。

その結果、設備総合効率(OEE)が大幅に向上し、戦略的に設計されたメンテナンス戦略をバリューストリームに追加することで、ダウンタイムを削減し、プロセスの改善に役立ちます。次に、このデータが分析に追加され、製造のすべての領域をさらに正確に最適化し、システムの整合性に対する信頼を構築します。

MachineMetricsを使用すると、メーカーはマシンおよび工場レベルでデータの力を活用できます。強力な範囲のエッジデバイスとAI対応のデータプラットフォームを組み合わせることで、MachineMetricsはアプリを提供したり、独自のアプリやモデルを構築して、リアルタイムのデータと条件に基づいて効率的で実用的な洞察を推進し、あらゆる環境でプロセスを最適化することができます。お問い合わせ 今日は私たち データを最大限に活用する方法を紹介できます。

MachineMetricsを使用してプロセスを最適化する

今日デモを予約する産業技術