分子動力学シミュレーションを用いたガリウムヒ素のナノカッティングにおける表面下変形メカニズム

要約

ナノカッティングプロセス中、単結晶ガリウムヒ素は、製品の性能に大きな影響を与えるさまざまな表面/表面下の変形や損傷に直面します。本論文では、ガリウム砒素のナノカッティングの分子動力学シミュレーションを実施して、表面および表面下の変形メカニズムを調査した。転位は、機械加工された地下に見られます。相変態とアモルファス化は、配位数によって研究されます。結果は、切断プロセス中に配位数5の中間相が存在することを示しています。転位への影響を調査するために、異なる切削速度のモデルが確立されています。転位のタイプと密度に対する結晶異方性の影響は、異なる切削方向のモデルを介して研究されます。さらに、地下応力も分析されます。

はじめに

ガリウムヒ素(GaAs)は、典型的な種類のIII–V化合物であり、最も重要な半導体材料の1つでもあります。直接バンドギャップ、高い電子移動度、高い抵抗率などの優れた特性に恵まれた単結晶ガリウムヒ素は、赤外光学デバイスやマイクロ波デバイスなどのさまざまな分野で幅広い用途があります。その生産の継続的な発展に伴い、表面粗さ、表面形状の精度、および表面下の損傷の厳格な要件がますます要求されています。ナノカッティング技術は、ガリウムヒ素光学素子の性能を向上させ、その応用分野を拡大する上で有益です。ガリウムヒ素結晶のナノ切断プロセスは、脆性亀裂、異方性、およびその他の表面下の損傷など、多くの困難に直面しています。したがって、ガリウム砒素のナノ切削メカニズムの研究は、機械加工の問題を解決し、ガリウム砒素の表面品質を改善し、関連するナノメートル処理技術を開発する上で非常に重要です。

多くの研究で、ガリウムヒ素のナノスケール実験が行われました。 Fang etal。 [1]は、ガリウムヒ素とシリコンのナノインデンテーションとナノスクラッチ特性を比較しました。テイラー等。 [2]は、立方体の角の先端を持つガリウムヒ素(100)の超低負荷ナノインデンテーションを調査しました。ブラッドビー等。 [3]は、球状のくぼみにヒ化ガリウムのポップインイベントを発見しました。 Fang etal。 [4、5]は、柔らかくて脆い半導体の加工特性を調査し、ダイヤモンド旋削によって初めてガリウムヒ素ミラー表面を取得しました。ガリウムヒ素の圧痕と物理的性質に関する多くの研究が報告されていますが、そのナノカッティングプロセスと損傷形成のメカニズムについてはほとんど知られていません。これは主に、実験とその後の特性評価を行うのが非常に難しいためです。一方では、ナノメートルスケールと高い切断速度のために、ナノカッティングプロセスを検査し、オンライン測定を使用してナノメートルデータを測定することはほとんど不可能です。一方、一連のナノメートルの機械加工と測定実験を行うにはコストがかかります。

分子動力学(MD)シミュレーションは、ナノメートル加工のメカニズムを調査するための最も効率的な方法の1つです。島田ほか[6、7]は、MDシミュレーションがナノメートルの機械加工プロセスを説明する効果的な方法であることを証明しました。 Komanduri etal。 [8]は、MDシミュレーションによるナノカッティングプロセスでのシリコンの構造転移現象を発見しました。 Pei etal。 [9]は、ナノメートル加工の大規模MDモデルを使用して銅の転位形成を研究しました。 Lai etal。 [10]は、ナノメートル切削におけるゲルマニウムの臨界すくい角と材料変形の影響を研究し、さらに部分的にオーバーラップしたナノ切削プロセスを調査しました[11]。さらに、マルチスケールモデリングアプローチは、超精密加工分野で多くの開発を行ってきました[12、13、14]。マルチスケールシミュレーションは、ナノスケールのMDモデルやナノ/マイクロスケールのFEモデル[15]など、さまざまなスケールのシミュレーション手法を組み合わせて、より包括的かつ現実的な方法で機械加工プロセスを研究します。本論文では、ナノカッティングプロセスの表面下変形メカニズムに焦点を当てているため、MDシミュレーションを研究方法として選択します。

研究対象の材料に関しては、ナノメートル加工におけるほとんどのMDシミュレーション研究は、シリコンやゲルマニウムなどの元素半導体、または銅やアルミニウムなどの金属に焦点を当てています。ガリウムヒ素のナノカッティングに関する数値解析について報告されている研究はほとんどありません。ファンら[16]は、MDシミュレーションと回転実験によってガリウムヒ素の延性応答を調査しました。 Yi etal。 [17]は、MDシミュレーションを介してナノスクラッチプロセスにおけるガリウムヒ素の相変態と異方性を研究しました。この論文では、一連の三次元MDシミュレーションを実行して、単結晶ガリウムヒ素のナノ切断プロセスにおける延性変形を調査します。切削速度や切削方向などの切削パラメータの影響も体系的に研究されています。

メソッド

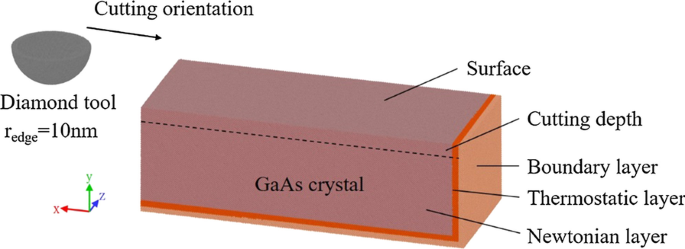

MDシミュレーションモデルは、ナノカッティングプロセスにおける脆い結晶ガリウムヒ素の変形挙動を研究するために確立されています。 3次元MDシミュレーションモデルを図1に示します。ワークピースは単結晶ガリウムヒ素として構築され、2つのFCC副格子を占めるGaおよびAs原子を含む亜鉛ブレンド格子で結晶化します。ワークピースのサイズは85nm×30nm×35nmです。ワークモデルは、境界層、サーモスタット層、ニュートン層の3つの層で構成されています。ワークピースは境界層によって固定されますが、サーモスタット層は293 Kの一定温度に設定され、実際の機械加工プロセスでの熱放散を模倣します。ニュートン層は、ナノカッティングプロセスのメカニズムを明らかにするカッティングエリアです。ニュートン層の原子の運動は、古典的なニュートンの第2法則に従います。実際の切削プロセスでダイヤモンド工具を模倣するために、工具エッジ半径が10 nmの半球ダイヤモンド工具モデルが作成され、切削深さが4nmに設定されます。ダイヤモンド工具は、ワークピースに切り込むために特定の速度に設定されています。計算リソースの制限により、モデルは縮小および簡略化されますが、延性変形と損傷形成をナノメートルスケールで説明することは依然として説得力があります。ダイアモンドツールは半球として簡略化され、ツールの両側でのサイドフローやパイルアップなどの水平方向の延性除去挙動を研究します。これは、3次元シミュレーションの重要な特性です。プロセスパラメータの影響を研究するために、異なる切削速度と方向のモデルが構築されます。表1に、モデルのパラメーターを示します。

MDシミュレーションモデル

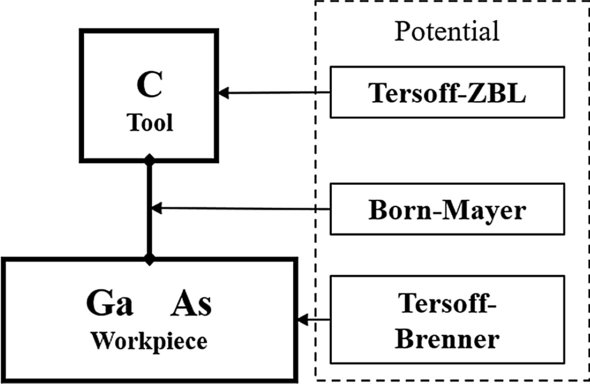

ポテンシャルは、原子間の力とエネルギーを計算するための基礎であり、MDシミュレーションで最も重要な設定の1つでもあります。以前の研究では、ガリウムヒ素とダイヤモンドツールモデルのシミュレーションのために、3種類のポテンシャルからなるポテンシャルシステムが決定されました[18]。このシステムでは、Tersoff-Brennerポテンシャルを使用して、GaとAsの間の相互作用を記述し、優れたシミュレーション効果を示しています[19]。指数関数的な反発ポテンシャルは、単純化されたBorn-Mayerポテンシャルの形である量子化学法を介してダイヤモンドツールとガリウムヒ素ワークピースの間の相互作用を説明するために確立されます[18]。 Tersoff-ZBLポテンシャルはダイヤモンドツールで使用されます。潜在的なシステムは図2に要約されています。

モデルの潜在的なシステム

LAMMPSはMDシミュレーションを実行するために使用され、可視化と分析は転位分析(DXA)、応力計算、調整分析を含むOVITOを介して行われます。ワークピースの緩和は、システムのエネルギーを最小限に抑え、自由表面を安定させるためにNPTアンサンブルとして設定され、ナノカッティングプロセスはNVEアンサンブルとして設定されます。シミュレーションでの統合のタイムステップは1.0fsです。

結果と考察

概要

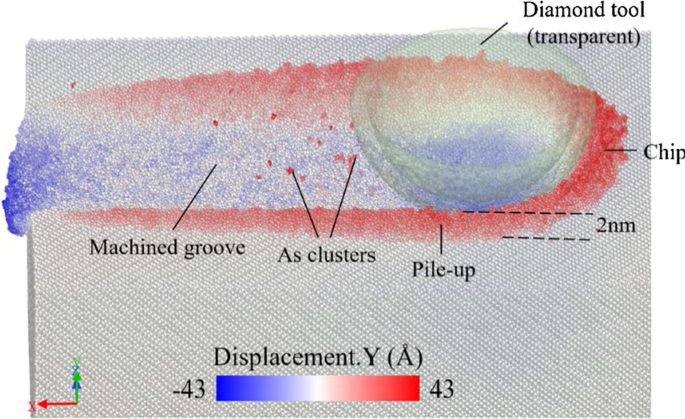

図3に示すように、ガリウム砒素ワークは、(010)の[\(\ overline {1} \)00]方向に沿って、切断距離60 nm、切断速度400 m / sで加工されます。飛行機。ワークピースは、 y の原子の変位で色付けされます -方向。ツールの前の原子が上に流れて、押し出しによってチップになるのが観察されます。原子の山が下向きに流れ、機械加工された表面を形成します。機械加工された溝の両側で、ツールの押し出しと耕起により、原子が2nmの高さで積み重なっています。この結果は、脆いガリウム砒素結晶の変形と除去が、機械加工がナノメートルスケールである場合の延性のある挙動を表していることを示しています。シミュレーションプロセスでは、機械加工された表面に沈殿するヒ化物クラスターはほとんどありません。この研究は、アニーリング後のヒ化物沈殿の存在を明らかにしています[20]。 Tersoff-Brennerポテンシャルは、ヒ化物クラスターの沈殿をシミュレートすることができました[19]。切削工程では、表面材料を切削熱で加熱してからアニールし、ヒ化物クラスターを形成します。ただし、この沈殿は、ナノカッティングプロセスでは大きな問題ではありません。したがって、これらの原子は後続の分析で非表示になります。

y の原子の変位で色付けされたナノカッティングシミュレーション結果 -方向

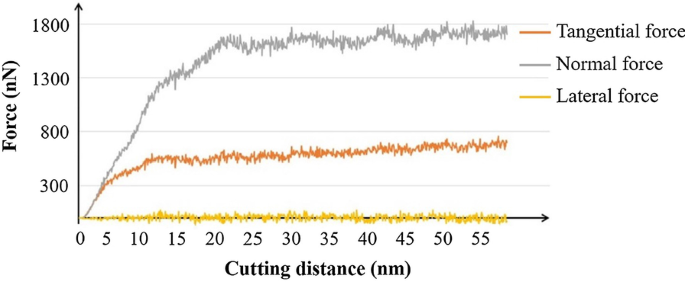

図4の機械加工プロセス中の切削抵抗曲線を比較してください。最初は、工具が材料に切削するにつれて、接線力と垂直抗力が上昇します。 z で力が相殺されるため、横方向の力は0付近で変動します。 -方向。力が安定すると、法線力と接線力はそれぞれ1700nNと700nN付近で変動します。 y の力が -モデルに示されているように、ダイヤモンド工具の有効な負のすくい角が大きいため、切削プロセスでは方向が支配的です。負のすくい角は大きな圧縮応力をもたらし、切削プロセスで高い垂直力を引き起こします。

ナノ切削工程での切削抵抗

転位と積層欠陥

表面下の損傷の形成は、ナノカッティングメカニズムの研究の重要な部分です。加工パラメータをさらに最適化するには、加工中のガリウム砒素の損傷形成メカニズムを理解する必要があります。結晶は原子構造に異方性があり、機械加工プロセスで最も深刻な問題の1つであり、さまざまな方向でプロセスのパフォーマンスに影響を与えます。

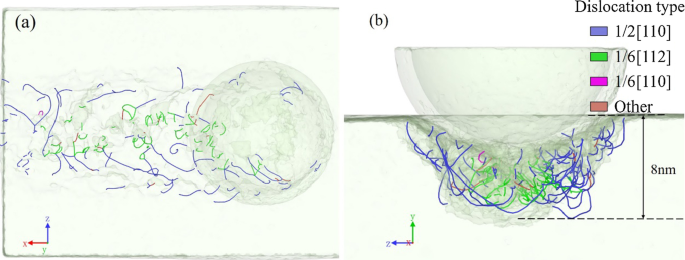

機械加工された地下の転位の分布を図5に示します。工具の動きは、(010)[\(\ overline {1} \)00]切削方向に沿っています。転位は、約8nmの転位層を形成する機械加工された溝の周囲で観察されます。機械加工された地下には、主に2種類の転位が存在します。 1/2 [110]転位は主に機械加工された溝の2つの側壁を滑走し、1/6 [112]転位は溝の底の下に分布します。 1/2 [110]および1/6 [112]転位は、それぞれ完全転位(青い線)および部分転位(緑線)であることが証明されました。転位の形成は、局所原子の推移的な運動を意味します。これは、変形と除去が延性の状態にあることを意味します。脆性材料も十分に小さいスケールで延性状態を示すことが証明されています。

a での機械加工された地下の転位分布の斜視図 y -方向と b x -方向

せん断応力成分を含めて計算されるフォンミーゼス応力は、通常、転位の形成を決定するために使用されます。図6は、転位とフォンミーゼス応力分布の断面図です。高応力領域は、押し出しのためにツールの下に集中します。工具による応力が被削材の降伏強度を超えると、材料はすべり面に沿って滑り、すべり材の相対運動により転位が発生します。したがって、転位は、加工領域での高い応力のために、核形成して単結晶にまで及ぶ。局所エネルギーは原子運動によって放出されます。

a 転位の分布と b ナノカッティングモデルの地下におけるフォンミーゼス応力分布

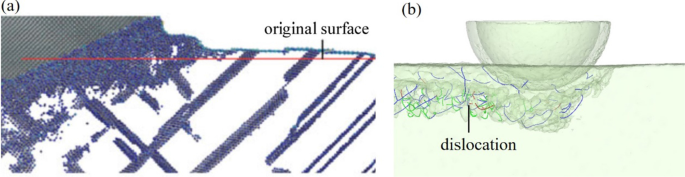

脆性材料と延性材料の転位は大きく異なります。ガリウム砒素は典型的な脆性結晶であり、転位は機械加工された表面の近くに集中しています。ただし、図7aに示すように、銅などの延性材料の転位は、切削プロセス中に伸びてワークピースの奥深くまで滑り込み、高密度の転位クラスターを形成します[21]。転位は、材料の延性変形に起因します。延性材料の転位クラスターの拡張は、広範囲の延性変形と拡散応力につながります。ただし、ガリウムヒ素などの脆性材料の転位の局在化は、延性変形が応力の完全な解放なしに表面近くでのみ発生することを示しています。応力がしきい値に集中すると、相変態や亀裂などの他の種類の損傷が発生する可能性があります。以前の研究[18]では、ガリウム砒素の亀裂形成が研究され、切削速度が上がると、除去モードが転位形成を伴う延性モードから亀裂を伴う脆性モードに変化することがわかりました。転位の形成は、亀裂の発生を引き起こす可能性のある応力を解放し、変形モードは、この場合、脆性ではなく延性になる傾向があります。

異なる単結晶材料のナノカッティングにおける転位: a 銅[21]および b ガリウムヒ素

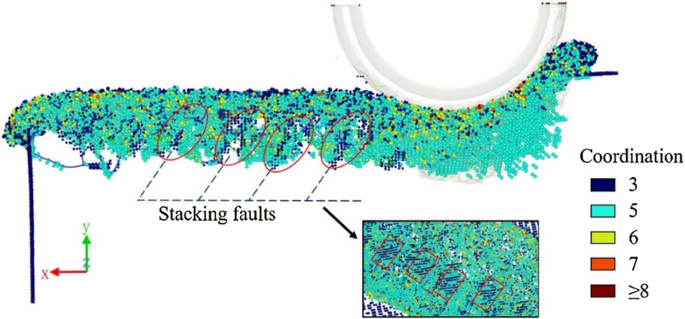

図8は、機械加工された地下で見つかった積層欠陥を示しています。ワークピースの原子は、配位数に基づいて色分けされます。検査に便利なように、元の亜鉛ブレンデ構造を持つ4配位原子は隠されています。機械加工された地下に周期的に配置された3つの配位原子が存在することが観察できます。溝底の下に見られる部分転位と相まって、主に粒界または自由表面から放出される部分転位は、積層欠陥または双晶の形成を引き起こす可能性があります[22、23]。モデルの積層欠陥は、完全に転位した原子面ではなく、単結晶とアモルファス層の境界にあるいくつかの小さな領域であるため、積層欠陥の境界に部分的な転位が存在します。また、実際に機械加工された地下に積層欠陥がある可能性があることも推測できます。

機械加工された地下の積層欠陥

相変態とアモルファス化

ナノカッティング中の高応力により、材料の格子構造が変化する場合があります。相変態プロセスを研究することにより、ガリウムヒ素の切断についての理解を深めることができます。これは、プロセスパラメータの最適化や、ナノ切断前の前処理実験の設計に役立ちます。

単結晶ガリウムヒ素は、常圧および常温下で閃亜鉛鉱型の構造をしています。ただし、圧縮応力が17 GPaに達すると、構造は6配位のGaAs-IIに変化します[24]。応力が60GPaを超えると、相変態はウルツ鉱構造になります[25]。

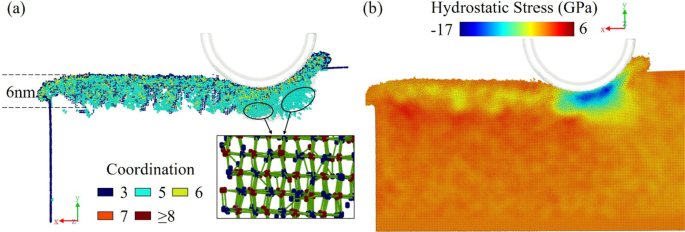

図9aは、(010)[\(\ overline {1} \)00]方向での切断速度400 m / sでのモデルの構造変化を示しています。機械加工された領域の層は、結晶の特徴的な構造がなく、厚さが約6nmのアモルファス構造を示すことが観察されます。

a の配布 高配位原子と5配位構造および b 静水圧応力分布

加工位置の下にあるいくつかの原子が5配位構造に変わることは明らかです。圧縮応力で形成されるシリコン結晶のbct-5構造と同様に、この5配位構造は、6配位GaAs-Iの形成の中間体と見なされます。静水圧応力が増加し、工具の切削に伴って格子の歪みが発生します。ただし、図9bの静水圧応力分布に示されているように、最大静水圧応力は17 GPaであり、これはGaAs-IからGaAs-IIへの変換の臨界値にちょうど達します。静水圧応力が17GPaを超える地下領域は非常に小さく、ワークピースの領域のほとんどは、遷移しきい値を下回る静水圧応力を持っています。その結果、6配位構造の大きな原子を見つけるのは難しく、5配位構造はGaAs-IからGaAs-IIへの中間相です。

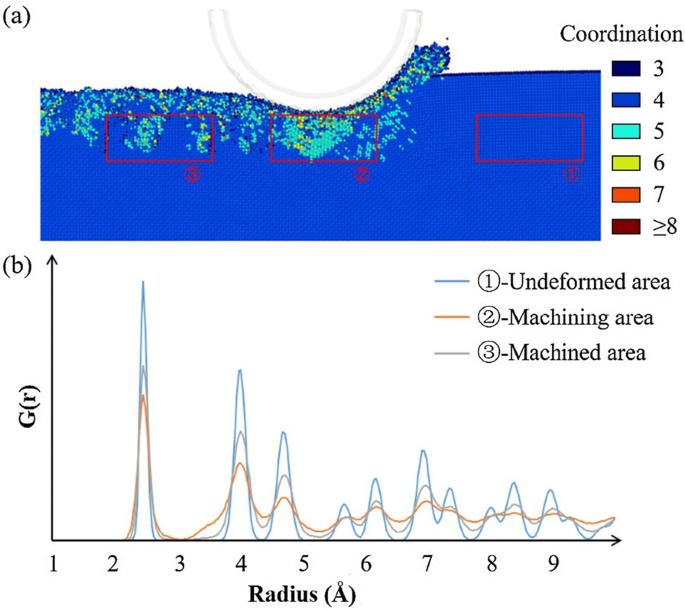

図10は、切削プロセスで選択した領域(ダイヤモンド工具の下の領域)の動径分布関数曲線を示しています。処理前、処理中、処理後の動径分布曲線が計算されます。ワークピースは最初は規則正しい亜鉛ブレンド構造をしており、その曲線は規則的なピークで構成されています。ダイヤモンドツールが選択した領域に到達すると、動径分布関数は短距離と長距離の両方で無秩序な状態を示します。これは、その領域の原子の無秩序な配置による強いアモルファス化の存在を意味します。ただし、機械加工された地下の曲線は、構造が回復し、短距離では秩序化し、長距離では無秩序になる可能性があることを意味します。応力が解放されると、材料は構造を最小のエネルギー状態の構造に変更します。中間相の原子は、アモルファスまたは他の状態に変化する可能性があります。したがって、この曲線は、アモルファスガリウムヒ素を使用した安定した機械加工状態を示しています。機械加工プロセスで3.3Åにサイドピークがあり、ツールが離れるとピークが消えることがわかります。この現象は、中間相の形成と消失を明らかにします。これは、切断プロセスでの弾性変形と見なすことができます。工具の力がないと、原子の一部は亜鉛ブレンド構造に回復し、他の原子は他の安定相またはアモルファス状態に変化します。これは、永久的な延性変形を表します。

選択された領域の動径分布関数: a 選択したエリア。 b 対応する動径分布関数曲線

表面下の変形に対する切削速度と方向の影響

表面/表面下の損傷の形成は多くの要因の影響を受け、さまざまな切削パラメータが転位の形成に影響を与えます。

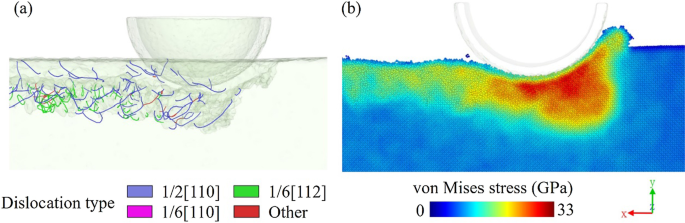

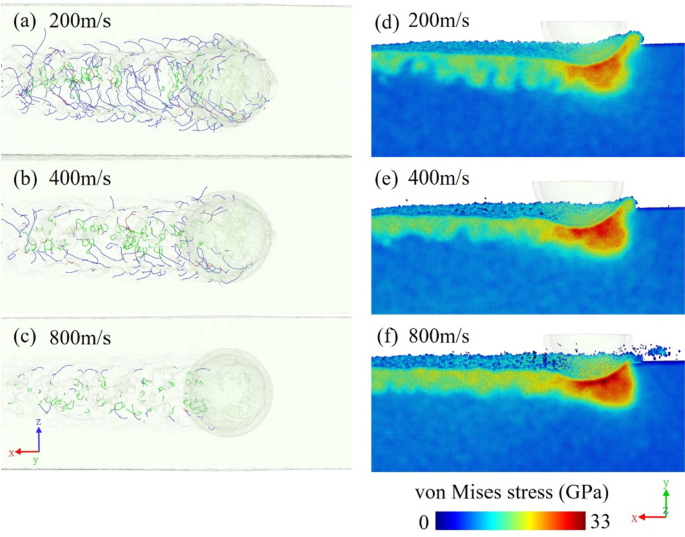

図11a–cでは、切断速度が異なる場合の転位分布を比較しています。切断速度が速くなると、転位密度は徐々に減少します。機械加工された地下には、特に切削速度が200 m / sに低下した場合に、転位が豊富に供給されます。切断プロセスが高いひずみ速度の下にある場合、転位の核形成と伝播のための十分な時間がありません。その結果、転位が少なくなり、転位によって引き起こされる延性変形も支配的ではなくなります。材料は急速に変形し、無秩序になり、回復時間も短くなり、不規則な構造を持つアモルファス原子が形成されやすくなります。したがって、より高い切削速度は、転位の形成を抑制する方法です。図11d–fは、対応する3つのモデルのフォンミーゼス応力分布の断面図です。より高い切削速度では、切削エネルギーが大きいため、工具の近くの材料の応力は比較的高くなります。 3つのモデルを比較すると、800 m / sモデルはツールの前でより高い応力集中を示し、機械加工された地下はより高い値でより連続的な応力領域を示します。逆に、低速モデルでは転位が形成されるため、応力が解放されます。転位によって引き起こされる延性変形は、局所的なひずみエネルギーと、格子の曲げおよび弾性変形によって引き起こされる応力を解放します。そのため、切削速度の速いワークでは、転位がないため応力状態が厳しくなり、切削工程でクラックが発生しやすくなります。

a の異なる切削速度のモデルにおける転位分布とフォンミーゼス応力分布の透視図 、 d 200 m / s、 b 、 e 400 m / s、および c 、 f 800 m / s

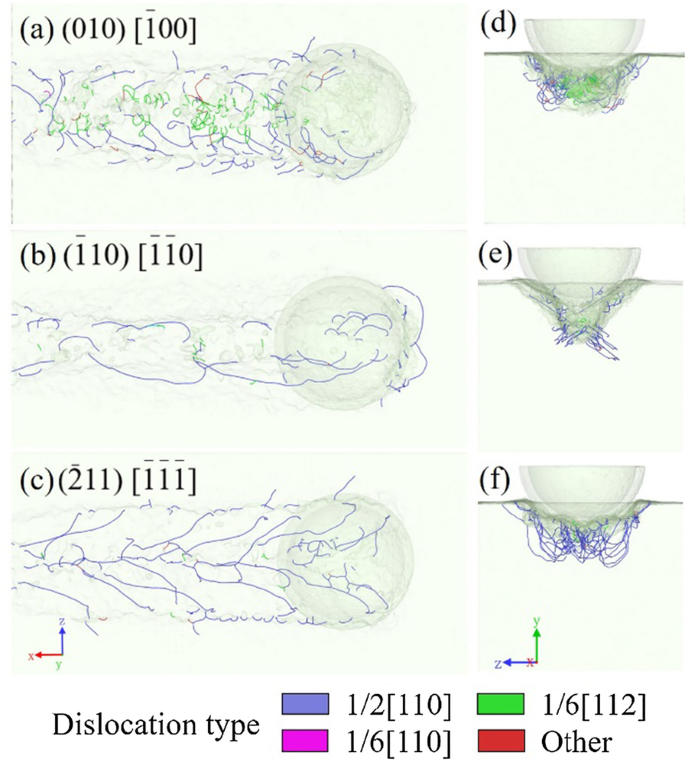

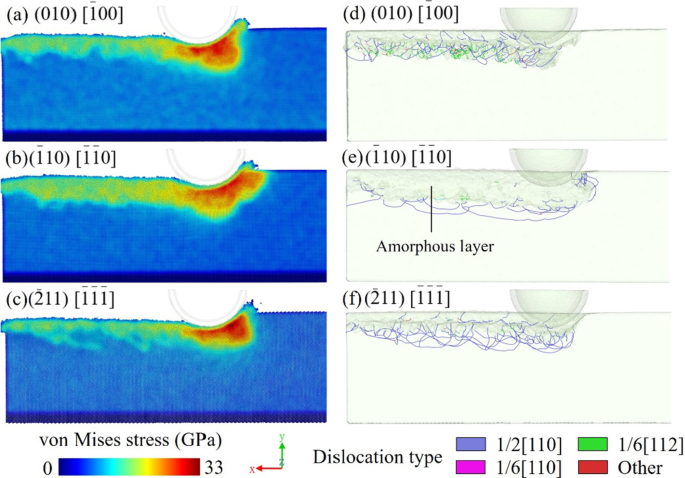

異方性は、単結晶ガリウムヒ素を含む結晶のナノカッティングプロセスにおける深刻な問題です[26、27]。単結晶構造のため、ガリウムヒ素結晶はさまざまな結晶方位で異なる特性を示します。異方性を研究するために、切断面と方向が異なる3つのモデルが作成されます。切断方向は(010)[\(\ overline {1} \)00]、(\(\ overline {1} \)10)[\(\ overline {1} \)\(\ overline {1} \ )0]、および\((\ overline {2} 11)\、[\ overline {1} \ overline {1} \ overline {1}] \)。図12a–fは、転位分布間に存在する大きな違いを反映しています。前述のように、(010)[\(\ overline {1} \)00]モデルには2種類の転位が存在します。切削方向が\((\ overline {1} 10)\、[\ overline {1} \ overline {1} 0] \)方向に沿っている場合、ほとんどの転位は加工された溝の底にありますが、いくつかのクラスター化した転位は、ツールの前の表面まで伸びています。図12bの側壁の両側に転位はほとんど見られません。 \((\ overline {2} 11)\、[\ overline {1} \ overline {1} \ overline {1}] \)切断方向では、中央から両側に伸びる木のような転位が観察されます。 、図12cに示すように、機械加工された地下を覆っています。ただし、最初のモデルとは異なり、\((\ overline {1} 10)\、[\ overline {1} \ overline {1} 0] \)および\((\ overline {2} 11)\、[\ overline {1} \ overline {1} \ overline {1}] \)モデルであり、ほとんどの転位は[110]方向に沿った完全な転位です。同様に、\((\ overline {1} 10)\、[\ overline {1} \ overline {1} 0] \)および\((\ overline {2} 11)の加工領域では積層欠陥は見つかりません。 \、[\ overline {1} \ overline {1} \ overline {1}] \)モデル、部分的な転位の欠如に対応します。これは、材料の異方性の影響も証明しています。

a に沿った切削方向のモデルにおける転位分布の斜視図 、 d \((010)\、[\ overline {1} 00] \)、 b 、 e \((\ overline {1} 10)\、[\ overline {1} \ overline {1} 0] \)、および c 、 f \((\ overline {2} 11)\、[\ overline {1} \ overline {1} \ overline {1}] \)

図13a–fは、切削方向が異なる3つのモデルの転位分布とフォンミーゼス応力分布を比較しています。結晶配向は、応力伝播に明らかな影響を及ぼします。 (010)[\(\ overline {1} \)00]および\((\ overline {2} 11)\、[\ overline {1} \ overline {1} \ overline {1}] \)モデル、応力はダイヤモンド工具の前に集中しますが、伸び方向が異なります。ただし、\((\ overline {1} 10)\、[\ overline {1} \ overline {1} 0] \)モデルの集中応力領域は広く、ツールの前の高応力領域があります。表面まで伸びます。結晶方位の違いにより、すべり方向に沿った応力成分が異なり、転位の外観が異なります。応力方向とすべり面の角度が小さいと、すべりが発生しやすくなり、延性モードで材料が変形します。逆に、劈開面に垂直な引張応力とすべり面に沿ったせん断応力の比が大きくなると、亀裂や脆性破壊が発生する傾向があります。

a に沿った切削方向のモデルにおけるフォンミーゼス応力分布と転位分布 、 d \((010)\、[\ overline {1} 00] \)、 b 、 e \((\ overline {1} 10)\、[\ overline {1} \ overline {1} 0] \)、および c 、 f \((\ overline {2} 11)\、[\ overline {1} \ overline {1} \ overline {1}] \)

応力と転位の分布を比較すると、転位密度が高いモデルでは、機械加工された地下の応力が低くなる可能性があります。図13eは、\((\ overline {1} 10)\、[\ overline {1} \ overline {1} 0] \)モデルの表面下にある、より厚いアモルファス損傷層を示しています。これは、の高密度転位領域に対応します。他のモデル。この現象は、異方性が損傷の種類に影響を与える可能性があることを示しています。 \((\ overline {1} 10)\、[\ overline {1} \ overline {1} 0] \)モデルでは、転位の形成が少ないため、集中応力が解放されにくいです。その結果、厳しいストレス状態では原子の配列が乱れます。機械加工された地下では応力範囲が大きくなり、残留応力が高くなります。逆に、\((\ overline {2} 11)\、[\ overline {1} \ overline {1} \ overline {1}] \)モデルでは、加工された地下の応力層が大きいため、応力層が薄くなっています。転位密度。転位の形成は、切断プロセス中に応力の一部を解放します。以前の研究[18]では、延性損傷モードが転位からアモルファス化に変わると、機械加工された表面下は深刻な応力状態とアモルファス損傷を示します。表面下の亀裂は、アモルファスと単結晶の境界に形成されやすくなります。切削方向が\((\ overline {1} 10)\、[\ overline {1} \ overline {1} 0] \)方向にある場合、亀裂が発生しやすいと推測できます。転位の形成は、脆性損傷の形成を減らす可能性があります。劈開メカニズムに加えて、亀裂形成が異方性の影響を受ける理由でもあります。

切削工程では、切削工具の近くの材料が高い応力と激しい圧縮を受け、相変態やアモルファス化などの材料構造の変化を引き起こします。アモルファス層の下では、広範囲の応力効果により、より広い領域でスリップが発生し、単結晶に転位が形成されます。これらは、ガリウムヒ素のナノカッティングにおける主な延性変形です。切削条件が異なると、局所的な応力状態と転位形成のしやすさに影響します。処理速度や異方性が高いために転位が発生しにくい場合は、未解放応力によるアモルファス化により、延性変形のモードがアモルファスになりがちです。この状況でも亀裂が発生しやすくなります。逆に、材料の滑りに適した条件であれば、転位が延性変形の主成分になります。

結論

MDシミュレーションは、ガリウムヒ素結晶のナノ切断プロセスにおける損傷形成のメカニズムを研究するために使用されます。プロセスの原子運動と切削抵抗も分析されます。転位、積層欠陥、相変態は主に表面/表面下の損傷として研究されています。結論は次のように要約できます。

- 1。

ガリウムヒ素のナノカッティングでは、機械加工された表面下の主な変形メカニズムとして、転位と構造変化が見られます。

- 2。

機械加工された地下溝に転位と積層欠陥が観察され、積層欠陥と部分転位の形成は一貫しています。

- 3。

静水圧応力が遷移しきい値(17 GPa)に近いが、それより高くないため、ツールの前に5つの調整を持つ中間フェーズがあります。機械加工された表面下にアモルファス層が形成されます。

- 4。

切削速度を上げると、ひずみ速度が速くなるため、転位密度が低下します。異方性は、転位の種類と密度に大きな影響を与えます。 (010)[\(\ overline {1} \)00]モデルでは、部分的な転位が形成されやすくなります。さらに、\((\ overline {1} 10)\、[\ overline {1} \ overline {1} 0] \)モデルは、転位密度が低く、アモルファス化がより深刻です。

データと資料の可用性

現在の研究中に生成または分析されたデータセットは、データも進行中の研究の一部を形成しているため、公開されていませんが、合理的な要求に応じて対応する著者から入手できます。

略語

- MD:

-

分子動力学

- GaAs:

-

ガリウムヒ素

- FE:

-

有限要素

- FCC:

-

面心立方

- Tersoff-ZBL:

-

Tersoff-Ziegler–Biersack–Littmark

- LAMMPS:

-

大規模な原子/分子の大規模並列シミュレータ

- OVITO:

-

視覚化ツールを開く

- NPT:

-

数-圧力-温度、等温-等圧アンサンブル

- NVE:

-

数-体積-エネルギー、ミクロカノニカルアンサンブル

ナノマテリアル

- C# を使用して

- 7nmに向かって前進

- 角度を使用してエレクトロニクスの未来を改善する

- ナノ粒子を使用したスマートコンクリート

- ナノチャネルにおける油輸送に対する表面効果:分子動力学研究

- セリウムのダイヤモンドカッティングの分子動力学モデリングとシミュレーション

- 分子動力学法によるアブレシブナノメートル切削プロセスに及ぼす衝撃方向の影響の研究

- 分子線エピタキシー法を用いたGeBi膜の作製と光学的性質

- 分子動力学法を用いた金基板上のグラフェンのナノスケール摩擦挙動の研究

- ヨウ素末端アルカン単一分子接合の低トンネリング崩壊

- インジウムガリウムヒ素(InGaAs)がSWIRセンシングをどのように改善するか