ヒドロゲル支援エレクトロスピニングに基づく3D耳軟骨形状のヒドロゲルコレクター上でのエレクトロスピニングナノファイバーマットのコンフォーマル製造

要約

エレクトロスピニングは、ナノファイバーを製造し、2次元ナノファイバーマットまたは3次元(3D)巨視的配置としてコレクターに堆積させるための一般的で用途の広いプロセスです。ただし、突出、湾曲、および凹んだ領域を含む複雑な形状の3D導電性コレクターは、一般に、コンフォーマル堆積の妨げとなり、エレクトロスピニングされたナノファイバーの被覆が不完全になりました。この研究では、ヒドロゲル支援エレクトロスピニングに基づいて、3D耳軟骨形状のヒドロゲルコレクター上にエレクトロスピニングされたナノファイバーマットのコンフォーマルな製造を提案しました。複雑な形状の影響を緩和するために、ヒドロゲルの柔軟性を利用して、3D耳軟骨形状のヒドロゲルコレクターの突出部分を平らにしました。提案された製造技術は、数値シミュレーションによって標準偏差を70%以上軽減することにより、3Dコレクターの複雑な形状によって引き起こされる不均一に集束された電界を大幅に減少させることができることを発見しました。さらに、エレクトロスピニングされたナノファイバーマットが、元のヒドロゲルコレクターでは達成されなかった均一な厚さの平坦化されたヒドロゲルコレクターをコンフォーマルに覆うことが実験的に確認されました。この研究により、3D導電性コレクターでのコンフォーマルエレクトロスピニング技術が確立されたことを考えると、組織工学、薬物/細胞送達、環境フィルター、衣類など、エレクトロスピニングに関連するさまざまな研究に貢献します。

はじめに

エレクトロスピニングは、ナノファイバーとそのアセンブリを製造するための効果的で用途の広い技術であり、過去数十年にわたって広く研究されてきました[1]。高い多孔性、高い表面積対体積比、細胞外マトリックス模倣構造[2]などの独自の特性により、非常に電磁気学、エレクトロスピニングされたナノファイバー、およびそれらのアセンブリは、衣類を含むさまざまな研究分野から大きな関心を集めています[ 3]、環境フィルター[4,5,6]、バッテリー[7]、および組織工学による足場[8,9,10]。しかし、曲げの不安定性によるエレクトロスピニングされたナノファイバーの無秩序な動きは、ナノファイバーアセンブリを構築する際の正確で正確な制御を妨げ、一般にランダムに織り交ぜられた2Dナノファイバーマットを作成しました[11]。エレクトロスピニングプロセスの最近の進歩により、ナノファイバーアセンブリの範囲が2Dフラットナノファイバーマットから3Dナノファイバーマクロ構造に拡大しました[12、13、14、15]。 3Dテンプレートエレクトロスピニング、ナノファイバーフィルムスタッキング、遠心紡糸[13,14,15,16]などの3Dナノファイバー足場製造技術により、中空管状形状[17]、成形3D複雑形状などのさまざまな3Dナノファイバーマクロ構造が製造されています。 [18]、およびネイティブの組織形状のナノファイバー足場[19]。このような3Dナノファイバーマクロ構造は、生体模倣ナノファイバー構造を備えているだけでなく、ネイティブ組織の3Dマクロ構造を模倣しているため、特に組織工学において関心が高まっています[20、21]。その結果、さまざまな研究により、3Dナノファイバーアセンブリの美的機能とパフォーマンス機能が向上しました[22、23]。

加水分解、ガス形成技術、圧延、折り畳み、および3Dエレクトロスピニングコレクターを含むさまざまな3Dエレクトロスピニング技術の中で、3Dエレクトロスピニングコレクターでのエレクトロスピニングは、後処理なしでエレクトロスピニングされたナノファイバーを3Dナノファイバーマクロ構造に組み立てる簡単な方法を提供しました[24、 25、26、27]。大きな曲げや凹んだ形状など、3D導電性コレクターの複雑な形状により、整列したナノファイバーマットまたはふわふわした3Dナノファイバーマクロ構造を生成することができました[28]。しかし、そのような複雑な形状は、同時に、コレクターのくぼんだ領域へのエレクトロスピニングされたナノファイバーの堆積を妨げ、3D導電性コレクターの不完全な被覆を引き起こしました。したがって、3D導電性コレクターの複雑な形状を3Dナノファイバーマットに複製することは非常に困難でした。このような不完全な被覆は、フィルタリング効率や機械的特性などの機能の低下を引き起こす可能性があることを考慮すると、エレクトロスピニングされたナノファイバーアセンブリの用途を広げるために、複雑性の高い3D導電性コレクターの形状を3Dナノファイバーマクロ構造に複製する技術を開発する必要があります。 。

この研究では、複雑な形状の3D導電性コレクターの形状を再現するエレクトロスピニングナノファイバーマットのコンフォーマル製造を提案しました。 3D導電性コレクターの代表的な例として、複雑な形状のため、エレクトロスピニングされたナノファイバーマットのコンフォーマル製造に3D耳軟骨形状のコレクターを選択しました。以前の研究では、エレクトロスピニング用の導電性コレクターとして、金属コレクターのように電場を生成するのに十分な可動イオンを持っているヒドロゲルを提案しました[29]。ここでは、ヒドロゲルコレクターの柔軟性を利用して、エレクトロスピニングされたナノファイバーを3D耳軟骨形状のヒドロゲルコレクターにコンフォーマルかつ均一に堆積させました。金属コレクターとは異なり、ヒドロゲルコレクターは、ヒドロゲルの柔軟性のために平らにすることができ、それによって、均一な電界を生成して、3D耳軟骨形状のヒドロゲルコレクターの表面全体にナノファイバーを均一に堆積させることができます。さらに、適切なヒドロゲルを見つけることにより、ヒドロゲルの機械的強度を天然組織の機械的強度に調整することができた。生体適合性に優れているため、ヒドロゲル材料としてアルギン酸塩とゼラチンを選択しました[30、31]。アルギン酸塩とゼラチンを混合することにより、天然の耳軟骨と同様の機械的特性を達成することができました[32]。コレクター上でのエレクトロスピニングされたナノファイバーマットのコンフォーマル製造に対する3D耳軟骨形状のヒドロゲルコレクターの平坦化の影響を数値的に調査しました。最後に、ヘリックス、対耳輪、スカファ、対耳珠などのいくつかの位置でエレクトロスピニングされたナノファイバーマットの厚さを測定することにより、3D耳軟骨形状のヒドロゲルコレクター上でエレクトロスピニングされたナノファイバーマットのコンフォーマルな製造を確認しました。

材料と方法

資料

ポリジメチルシロキサン(PDMS)モノマーのSylgard®184シリコーンエラストマーベースおよび硬化剤のSylgard®184シリコーンエラストマー硬化剤は、Dow Corning(USA)から購入しました。ポリ乳酸(PLA)フィラメントは、Snapmaker(USA)から入手しました。ウシの皮膚からのゼラチン、アルギン酸のナトリウム塩、塩化カルシウム二水和物(≥99%)、ポリカプロラクトン(PCL、Mw 80000)、およびクロロホルム(≥99.5%)はSigma Aldrich(USA)から調製しました。脱イオン水とメチルアルコール(≥99.5%)は、Samchun Chemical Co.、Ltd。(韓国)から入手しました。すべての材料は追加の精製なしで使用されました。

3D耳軟骨形状テンプレートのPDMSネガティブモールドの製造

寸法70(長さ)×20(幅)×1.1 mm(厚さ)の3D耳軟骨形状テンプレートのCADファイルは、Turbosquid Webサイトから入手し、3DSMaxで変更しました。次に、3D耳軟骨形状のテンプレートを3Dプリンター(A150、Snapmaker、USA)で印刷しました。 PDMSモノマーと硬化剤を10:1の比率で混合しました。未硬化のPDMS混合物を手動で5分間攪拌して均一に混合し、真空チャンバー内で目に見える気泡がすべて消えるまで脱気しました。すべての気泡が消えたら、未硬化のPDMS混合物を使い捨ての計量皿に注ぎ、皿の中の3D耳軟骨型テンプレートをPDMS混合物に完全に浸しました。皿をオーブンに入れ、50°Cで24時間硬化させました。硬化後、皿を半分にカットし、3Dの耳の軟骨の形をしたテンプレートを取り外してPDMSネガ型を作成しました。

アルギン酸塩-ゼラチンヒドロゲルの調製

4つのアルギン酸塩-ゼラチンヒドロゲルを異なる重量比で調製しました(表1)。ゼラチンを50°Cの水に300rpmで1時間マグネチックスターラーで溶解しました。次に、アルギン酸塩を追加し、手動で5分間混合しました。次に、アルギン酸塩-ゼラチンゲル溶液をPDMSネガティブモールドに注ぎました。アルギン酸塩-ゼラチンゲル溶液を、10%w / w塩化カルシウム溶液中で2時間イオン架橋しました。その後、アルギン酸塩-ゼラチンヒドロゲルがPDMSネガ型から分離され、エレクトロスピニング用の導電性コレクターとして利用されました。

<図>アルギン酸塩-ゼラチンヒドロゲルの機械的試験

アルギン酸塩-ゼラチンヒドロゲルは、引張試験によって機械的特性を測定するために、ASTMD638タイプIV試験片の形状で調製されました。準備された各ヒドロゲル標本は、ユニバーサルテストマシン(QM100S、QMESYS、韓国)にロードされました。引張試験は、10 mm min -1 の速度で一定の変位の下で実施されました。 。試験片の弾性率と極限引張強さ(UTS)は、応力-ひずみ曲線から計算されました。

エレクトロスピニングされたナノファイバーマットのコンフォーマルな製造

PCL(7.5%、w / v)を、6時間かけて攪拌しながらクロロホルム-メタノール(3:1)に溶解しました。 PCL溶液を3mLのプラスチックシリンジに入れ、シリンジポンプ(NE-1000、New Era Pump Systems、Inc。、米国)が0.4 mL h

エレクトロスピニングされたナノファイバーマットの特性評価

3D耳軟骨形状のヒドロゲルコレクター上のエレクトロスピニングされたナノファイバーマットのナノ構造を走査型電子顕微鏡(SEM; Supra 25、Carl Zeiss、ドイツ)で観察し、ナノファイバーの直径をImageJのSEM画像で測定しました。厚さを測定するために、3D耳軟骨形状のヒドロゲルコレクターを備えたエレクトロスピニングされたナノファイバーマットを、PDMSモノマーと硬化剤の混合物に10:1の重量比で浸漬しました。次に、エレクトロスピニングされたナノファイバーマットを備えたPDMSを、50℃の中温のドライオーブンで24時間硬化させました。 PDMSを埋め込んだエレクトロスピニングされたナノファイバーマットを断面化し、顕微鏡(Olympus BX53F2、オリンパス、日本)で撮影した断面画像に基づいてエレクトロスピニングされたナノファイバーマットの厚さを測定しました。

数値シミュレーション

金属針とコレクターの間に発生する電界は、COMSOL Multiphysics v5.0(COMSOL、USA)ソフトウェアによって数値的にシミュレートされました。数値シミュレーションには、銅、PLA、およびヒドロゲルで作られた3つの耳軟骨型モデルコレクターを使用しました。 3D耳軟骨形状のコレクターは、2D断面形状として簡略化されました。金属製のアース線を3D耳軟骨型コレクターに接続しました。その他の幾何学的パラメーターは、コンフォーマルエレクトロスピニングプロセスの実際の値として指定されました。(1)金属針とモデルコレクターの間の距離は20 cm、(2)印加電圧は19kVです。アルギン酸塩-ゼラチンヒドロゲルであるヒドロゲルコレクターは、ヒドロゲルの間質液の空間電荷密度に基づいてモデル化されました。間質液中の可動イオンはボルツマン方程式で記述でき、空間電荷密度ρ( x )、次のように[33]:

$$ {\ rho} \ left({x} \ right)=-2e {c} _ {0} \、\ mathrm {sinh} \ left(\ frac {e} {{k} _ {B} T} {\ phi} \ left(x \ right)\ right)、$$(1)ここで、\(e \)は電子電荷、\({c} _ {0} \)は電解質濃度、\({k} _ {B} \)はボルツマン定数、\(T \)は温度、\(\ phi \)は電圧です。ヒドロゲルコレクターの誘電率は70に設定されました[34]。電界の方向をプロットするために、10 mmの基準線\(l \ left(\ mathrm {x} \ right)\)を3D耳軟骨型コレクターのくぼんだ領域の10mm上に描画しました。

統計分析

統計分析は、MINITAB v17.1.0ソフトウェア(MINITAB。LCC、米国)を使用した一元配置分散分析によって実施されました。 \(p \)-値が0.05未満の場合、統計的有意性が考慮されました。

結果と考察

ヒドロゲル支援エレクトロスピニング

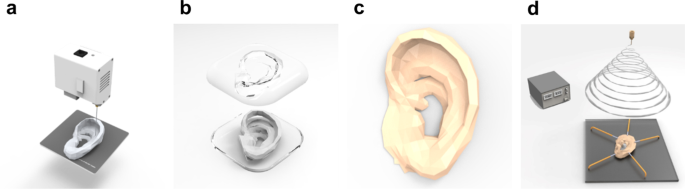

図1は、3D耳軟骨形状のヒドロゲルコレクター上でのエレクトロスピニングされたナノファイバーマットのコンフォーマルな製造を図式化したものです。図1aは、3D耳軟骨形状のテンプレートが溶融堆積モデリング(FDM)3Dプリンターで印刷されたことを示しています。 3Dプリンターを利用したコンフォーマル製造プロセスにより、印刷構造を自由に設計でき、耳の軟骨などの非常に複雑な形状に合わせて簡単に変更できます。さらに、ステレオリソグラフィー(SLA)またはデジタルライトプロセッシング(DLP)3Dプリンターを採用することで、より高解像度の構造を得ることができ、FDM3Dプリンターと比較して光重合を使用することでより優れた解像度を実現しました。図1bは、3Dプリントで作成された3D耳軟骨形状のテンプレートを複製したPDMSネガ型を示しています。図1cは、PDMSネガティブモールドを複製した、耳の軟骨の形状をしたアルギン酸塩-ゼラチンヒドロゲルコレクターを示しています。図1dは、3D耳軟骨形状のヒドロゲルコレクター上でのエレクトロスピニングされたナノファイバーマットのコンフォーマル製造を示しています。 3D耳軟骨型ハイドロゲルコレクターを平らな基板上に置いたとき、耳軟骨の複雑な形状のために、3D耳軟骨型ハイドロゲルコレクターのらせんは平底基板と接触せず、基板から離れていました。 3D耳軟骨形状のヒドロゲルコレクターのヘリックス、スカファ、およびアンチヘリックスの間に誘発された高さの違い。一般に、3D導電性コレクターの突出部分による高さの違いにより、3D導電性コレクター上にエレクトロスピニングされたナノファイバーマットをコンフォーマルに製造することができませんでした。これは、3D導電性コレクターの突出部分がエレクトロスピニングされたナノファイバーのほとんどを引き付け、3D導電性コレクターの下部へのナノファイバーの堆積を妨げるためです[35、36]。 3D耳軟骨型ヒドロゲルコレクターの複雑な形状の影響を減らすために、ヒドロゲルの柔軟性を利用して、3D耳軟骨型ヒドロゲルコレクターの突出部分を平底基板に平らにしました。その後、3D耳軟骨型ヒドロゲルコレクターにエレクトロスピニングを行うことにより、エレクトロスピニングされたナノファイバーマットを3D耳軟骨型ヒドロゲルコレクターの表面全体にコンフォーマルに堆積させた。最後に、エレクトロスピニングされたナノファイバーマットを備えた平坦化された3D耳軟骨形状のヒドロゲルは、耳軟骨の元の形状に戻されました。ヒドロゲルコレクターの平坦化は弾性変形領域で行われ、ナノファイバーマットは、ナノファイバーマットと比較して厚みが薄いため、ヒドロゲルコレクターの機械的特性にほとんど影響を与えないため、この元の形状への復元が可能でした。ヒドロゲルコレクターのそれ。

3D耳軟骨形状のヒドロゲルコレクター上でのエレクトロスピニングされたナノファイバーマットのコンフォーマル製造の概略プロセス。 a 3D耳軟骨形状のテンプレートの3D印刷プロセス。 b 3D耳軟骨形状のテンプレートによって複製されたPDMSネガティブモールド。 c 耳の軟骨の形をしたアルギン酸塩-ゼラチンヒドロゲルコレクター。 d 平坦化された3D耳軟骨形状のヒドロゲルコレクターを備えたエレクトロスピニングされたナノファイバーマットのコンフォーマル製造

アルギン酸塩-ゼラチンヒドロゲルの製造と機械的特性の評価

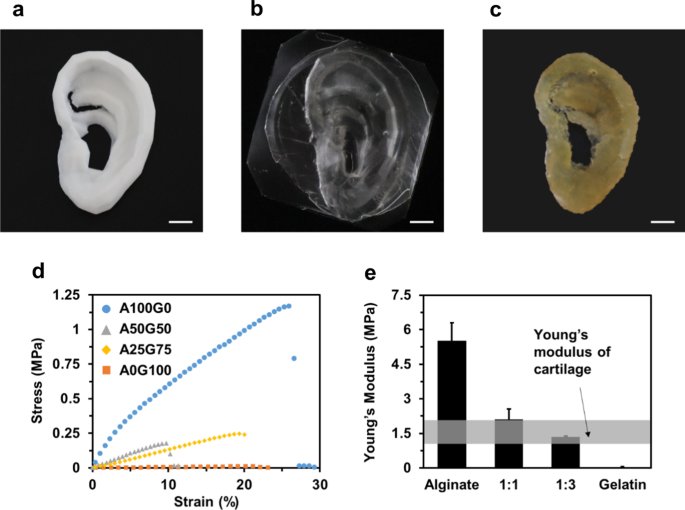

図2aは、PLAフィラメントで印刷された3D耳軟骨形状のテンプレートを示しています。 PLAは十分な機械的特性と高い溶融温度(〜130℃)を備えており、元の耳の形状を維持したままPDMS成形に適しています。 PDMSネガ型を図2bに示します。 PDMSは、ヒドロゲルコレクターの複雑な形状の離型に必要な柔軟性のため、金型材料として選択されました。図2cのアルギン酸塩-ゼラチンヒドロゲルコレクターは、ヘリックス、スカファ、対耳輪などの耳の複雑な構造を示しています。アルギン酸塩-ゼラチンヒドロゲルコレクターの機械的特性の幅広い選択を明らかにするために、アルギン酸塩とゼラチンの混合比を変えて、機械的試験用に4つの試験片を用意しました。図2d、eは、ヒドロゲル材料の比率に応じた、それぞれ応力-ひずみ曲線とヤング率を示しています。図2dは、純粋なゼラチンで作られた試験片が最も低い機械的強度を示し、アルギン酸塩の含有量を増やすことにより、アルギン酸塩とゼラチンの混合物の機械的強度が直線的に増加したことを示しています。図2eでは、アルギン酸塩-ゼラチンヒドロゲルのヤング率は0.04MPaから5.53MPaまで変化しました。 A0G100という名前の純粋なゼラチンの場合、標本は0.04±0.01 MPaの最低のヤング率を示したため、エレクトロスピニング中にその形状を維持することは困難でした。逆に、A100G0という名前の純粋なアルギン酸塩の標本は、5.53±0.77 MPaの最高のヤング率を持ち、エレクトロスピニング中にその形状を維持することができました。アルギン酸塩とゼラチンの混合物であるA50G50とA25G75の標本は、それぞれ2.10±0.45MPaと1.35±0.03MPaのヤング率を示しました。特に、耳の軟骨をターゲットとして考えると、A25G75標本のヤング率は、図2eの灰色の領域として示されているネイティブの耳の軟骨のヤング率の範囲(1〜2 MPa)内でした。これらの結果に基づいて、A25G75の比率を3D耳軟骨型ヒドロゲルコレクターに使用しました。

a FDM3Dプリンターで印刷された3D耳軟骨型テンプレート。 b 3D耳軟骨形状のヒドロゲルコレクターを製造するためのPDMSネガティブモールド。 c アルギン酸塩とゼラチンの混合物で作られた3D耳軟骨型ヒドロゲルコレクター。 d アルギン酸塩とゼラチンの混合比が異なる4つの試験片のひずみ-応力曲線。 e 4つの標本のヤング率とネイティブの耳の軟骨のヤング率の範囲(灰色の領域)。すべてのスケールバーは1cmです

アルギン酸塩-ゼラチンヒドロゲルコレクターでのナノファイバーマットの製造

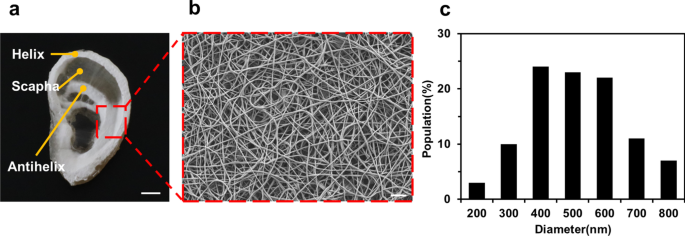

アルギン酸塩-ゼラチンヒドロゲルコレクター上でのエレクトロスピニングされたナノファイバーの堆積挙動を調査するために、銅コレクター、PLAコレクター、およびアルギン酸塩-ゼラチンヒドロゲルコレクターの3種類のコレクターを使用して電界の数値シミュレーションを実行しました。エレクトロスピニングされたナノファイバーの堆積は、一般に、エレクトロスピニングされたナノファイバーの電荷と電界との間の相互作用によって決定された。この意味で、電界のシミュレーションは、コレクターへのエレクトロスピニングされたナノファイバーの堆積を理解するために利用されてきました。 PLAコレクターを使用したシミュレーション結果では、図S1bに示すように、電界の大部分がアース線に集中しているため、エレクトロスピニングされたナノファイバーがヒドロゲルコレクターの表面に堆積しないことが予想されました。対照的に、図S1cに示すアルギン酸塩-ゼラチンヒドロゲルコレクターを使用したシミュレーション結果では、電場は銅コレクターのようにアルギン酸塩-ゼラチンヒドロゲルコレクターの表面全体に集中していました(追加ファイル1:図S1a)。このシミュレーション結果から、エレクトロスピニングされたナノファイバーは主にアルギン酸塩-ゼラチンヒドロゲルコレクターの表面に堆積すると予想されました。これは、ヒドロゲルコレクターがヒドロゲル内の可動イオンのために十分な導電率を持ち、金属コレクターのようにコレクターに向かって均一な電界を生成したためです。しかし、誘電体であるPLAコレクターは電界を十分に引き付けることができなかったため、電界はPLAコレクターではなくアース線に引き付けられました。これらのシミュレーション結果は、PLAとアルギン酸塩-ゼラチンヒドロゲルコレクターでエレクトロスピニングを行い、エレクトロスピニングされたナノファイバーマットの厚さを比較することで確認されました(追加ファイル1:図S1d)。 PLAコレクターを使用したシミュレーション結果と同様に、エレクトロスピニングされたナノファイバーのほとんどは、アース線とPLAコレクターのらせん部分に配置されました。アース線とらせん部分を除いた場所で、PLAコレクターの表面にエレクトロスピニングされたナノファイバーがマイクロメートルスケール以下で積み重ねられました。逆に、ヘリックス上に堆積したエレクトロスピニングされたナノファイバーマットの厚さをPLAとアルギン酸塩-ゼラチンヒドロゲルコレクターで測定し、コレクターのタイプに応じてナノファイバーの堆積を比較しました。各コレクター上のナノファイバーマットの厚さは3.09±でした。それぞれ0.37μmと33.24±2.43μm(追加ファイル1:図S1d)。追加ファイル1:図S1bに示すPLAコレクターの場合、電界は主に地面に集中し、エレクトロスピニングされたナノファイバーは、同じエレクトロスピニング時間でヒドロゲルコレクターよりも10倍以上薄くPLAコレクターに堆積しました。 PLAは室温でヒドロゲルに比べて誘電率がはるかに低いため、電界は主にコレクター自体に集中することができず、したがって、ナノファイバーは地面などの他の場所に堆積しました。この結果と我々の以前の研究から、ヒドロゲルコレクターが電界を十分に収集できることが確認され、したがって、ナノファイバーマットは、PLAコレクターと比較してヒドロゲルコレクター上に厚く堆積された。この結果は、アルギン酸塩-ゼラチンヒドロゲルがエレクトロスピニング中のエレクトロスピニングされたナノファイバーの効果的なコレクターであることを意味します。次に、アルギン酸塩-ゼラチンヒドロゲルコレクターがエレクトロスピニング中にナノスケールの繊維を生成できることを確認しました。アルギン酸塩-ヒドロゲルコレクターのエレクトロスピニングされたナノファイバーマットを図3aに示します。コレクターの表面には、エレクトロスピニングされたナノファイバーのカバーが不完全です。図3bは、アルギン酸塩-ゼラチンヒドロゲルコレクター上のエレクトロスピニングされたナノファイバーの拡大SEM画像を示しています。 SEM画像から、ナノスケールのナノファイバーの厚さとマイクロスケールのナノファイバーの長さで高いアスペクト比が確認されました。また、ナノファイバーの厚み測定時に誤差を生じさせる気泡などの欠陥は見られず、厚みのばらつきに大きな違いはありませんでした。これらの結果から、上記の条件でのエレクトロスピニングが継続的に行われていると考えた。アルギン酸塩-ゼラチンヒドロゲルコレクター上に作製されたエレクトロスピニングされたナノファイバーの平均直径は564±153nmであり、図3cではほとんどのナノファイバーの直径が400〜600nmの範囲です。 SEM画像から、エレクトロスピニングされたナノファイバーは、ナノスケールの直径とマイクロスケールの長さで高いアスペクト比を示しました。したがって、このエレクトロスピニング技術は、連続的な繊維調製プロセスと見なすことができます。

a 3D耳軟骨形状のヒドロゲルコレクター上のエレクトロスピニングされたナノファイバーマット。 b ( a )にダッシュインされた3D耳軟骨型ヒドロゲルコレクター上のエレクトロスピニングされたナノファイバーマットの拡大画像 )。 c 3D耳軟骨形状のヒドロゲルコレクター上のエレクトロスピニングされたナノファイバーの集団。スケールバーは1cm( a )および1 µm( b )

図3aに示すように、エレクトロスピニングされたナノファイバーマットは、特にヘリックスと対耳輪の間のくぼんだ領域であるスカファで、3D耳軟骨形状のヒドロゲルコレクターを完全に覆っていないことがわかりました。この結果は、エレクトロスピニングされたナノファイバーマットにボイドスペースがあったことを示しています。また、エレクトロスピニングされたナノファイバーは、表面全体にコンフォーマルに堆積するのではなく、整列した構成として浮遊しました。これは、傾斜ギャップ法で観察されました[28]。耳の軟骨の形状だけでなく、突起や高曲率などの3D導電性コレクターの複雑な形状は、一般に、コレクターの表面でエレクトロスピニングされたナノファイバーマットの不完全な被覆を引き起こします。

3D耳軟骨型ヒドロゲルコレクターでのエレクトロスピニングナノファイバーマットのコンフォーマル製造の数値シミュレーション

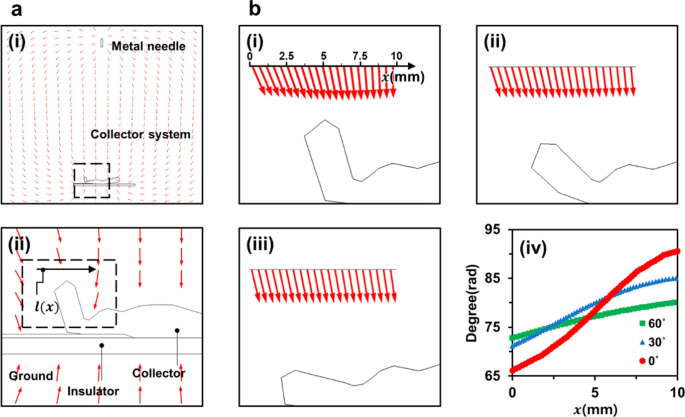

3D導電性コレクター上でエレクトロスピニングされたナノファイバーマットのコンフォーマルな製造を実現するために、金属コレクターでは一般的に達成されないヒドロゲルコレクターの柔軟性を利用しました。ヒドロゲルコレクターの柔軟性により、コレクターの形状を変更できるため、高さの差が小さくなり、ヒドロゲルコレクターが平らになります。まず、3D耳軟骨形状のヒドロゲルコレクター上でエレクトロスピニングされたナノファイバーマットのコンフォーマルな製造を数値的に確認しました。図4a-(i)は、3D耳軟骨型ヒドロゲルコレクターを使用したエレクトロスピニングプロセスの構成を示しています。エレクトロスピニングされたナノファイバーを3D耳軟骨形状のヒドロゲルコレクターのくぼみ領域に堆積させることが困難であったことを考慮して、3D耳軟骨形状のヒドロゲルコレクターの2D断面でヘリックスと対耳輪の間のくぼみ領域を強調しました。図4a-(ii)。らせんは、底部基板に対して約60°の角度で傾斜しており、それにより、らせんと対耳輪の間にくぼんだ領域が形成された。このような凹んだ領域を緩和するために、金属コレクターとは異なり、ヒドロゲルコレクターの柔軟性を利用して、3D耳軟骨形状のヒドロゲルコレクターのらせんを曲げることによって角度を減らしました。 0°、30°、60°の異なる曲げ角度での数値シミュレーション結果を、それぞれ図4b-(i)、b-(ii)、b-(iii)に示します。図4b-(iv)は、3つの場合の虚線に沿った電界の角度を示しています。虚線との電界角の平均値は、それぞれ79.56°、79.39°、77.26°であり、曲げ角度はそれぞれ0°、30°、60°であり、それぞれの間に有意な変動のない偏った角度を示しています。場合。このような偏った角度は、図4a-(i)に示すように、ヘリックスとアンチヘリックスの間のくぼんだ領域が3D耳軟骨型ヒドロゲルコレクターの左側部分であったために発生しました。電界の角度偏差の場合、曲げ角度が0°の場合は、基準線\(l(\ mathrm {x})\)に沿って8.23°の偏差を示しました。対照的に、らせんを60°で曲げることにより、電界の角度偏差は2.36°大幅に減少しました。これは、0°の曲げによる電界の角度偏差から70%以上軽減されました。曲げ角度が0°の場合のこのような大きな角度の偏差は、集束電場から突出したらせんに向かって起因し、その結果、エレクトロスピニングされたナノファイバーがらせん上に集中して堆積し、それによってエレクトロスピニングされたナノファイバーのコンフォーマルな製造が妨げられた。 3D耳軟骨型ヒドロゲルコレクターのマット。らせんを曲げることによる角度偏差の減少は、そのような集中電場を軽減し、したがって、らせんを曲げることにより、3D耳軟骨形状のヒドロゲルコレクター上にエレクトロスピニングされたナノファイバーのコンフォーマル堆積が可能になると期待されます。

ヒドロゲルコレクターの電場シミュレーション( a -(i))および a の破線の長方形の拡大画像 -(i)( a -(ii))。 ( b ) a の破線の長方形 -(ii)ヒドロゲルコレクターのくぼんだ領域を示しています。基準線\(l(\ mathrm {x})\)に沿った電界矢印(曲げ角度0°( b )) -(i))、30°( b -(ii))、および60°( b -(iii))。 b -(iv)基準線に沿った曲げ角度0°、30°、および60°の3D耳軟骨形状のヒドロゲルコレクターに対する電界の角度\(l(\ mathrm {x})\)

3D耳軟骨型ヒドロゲルコレクターでのエレクトロスピニングナノファイバーマットのコンフォーマル製作

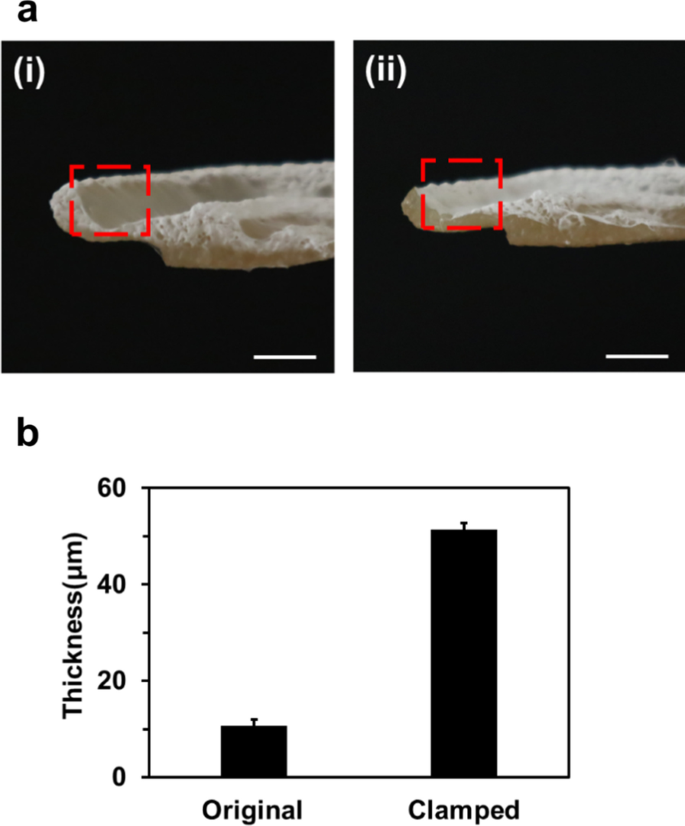

3D耳軟骨形状のヒドロゲルコレクター上でエレクトロスピニングされたナノファイバーマットのコンフォーマルな製造を実現するには、シミュレーション結果に従ってヒドロゲルコレクターを平らにする必要があります。この研究では、3D耳軟骨形状のヒドロゲルコレクターを平らにして、らせんを曲げました。図S2bに示すように、らせんと外側の部品は金属製の固定具で平らにされました。ナノファイバーでコーティングされたヒドロゲルコレクターは、ヒドロゲルの弾性変形領域で変形すると元の形状に戻すことができます。これは、ナノファイバーマットは、ヒドロゲルコレクターの厚さに比べて厚みが薄いため、ファイバーコーティングされたヒドロゲルコレクターの機械的特性にほとんど影響を与えないためです。ヒドロゲルコレクターは弾性変形領域で変形したため、ナノファイバーでコーティングされたヒドロゲルは元の形状に戻すことができました。その後、元の平らにされた3D耳軟骨形状のヒドロゲルコレクターでエレクトロスピニングが実行されました。エレクトロスピニング後の元の平坦化された3D耳軟骨形状のヒドロゲルコレクターの断面画像を図5a-(i)、(ii)に示します。

a 元のヒドロゲルコレクターのスカファにエレクトロスピニングされたナノファイバーマット( a -(i))および平坦化されたヒドロゲルコレクター( a -(ii))。 b オリジナルおよび平坦化されたヒドロゲルコレクターのスカファでのエレクトロスピニングされたナノファイバーマットの厚さ。すべてのスケールバーは1cmです

オリジナルの3D耳軟骨形状のヒドロゲルコレクターの場合、エレクトロスピニングされたナノファイバーは、3D耳軟骨形状のヒドロゲルコレクターの肩甲骨に沈着するのではなく、ヘリックスと対耳輪の間に浮遊していました。 3D耳軟骨形状のヒドロゲルコレクターが平らになると、エレクトロスピニングされたナノファイバーマットがヘリックス、スカファ、および対耳輪を完全に覆いました。特に、エレクトロスピニングされたナノファイバーは、ヘリックスとアンチヘリックスの間のくぼんだ領域に堆積する可能性があります。これは、3D耳軟骨形状のヒドロゲルコレクターを平らにすることなしには不可能でした。オリジナルのエレクトロスピニングされたナノファイバーマットと、平らにされた3D耳軟骨型ヒドロゲルコレクターの劇的な厚さの違いを図5bに示します。元のヒドロゲルコレクター上のエレクトロスピニングされたナノファイバーマットのより薄い厚さは、凹んだ領域への遅延した堆積を示したが、平らなヒドロゲルコレクターは、凹んだ領域に十分な量のエレクトロスピニングされたナノファイバーを引き付けることができた。この結果、エレクトロスピニングされたナノファイバーは、コレクターを平らにすることで、ヘリックスや対耳輪などの複雑な形状でも、3D耳軟骨形状のヒドロゲルコレクターにコンフォーマルに堆積しました。

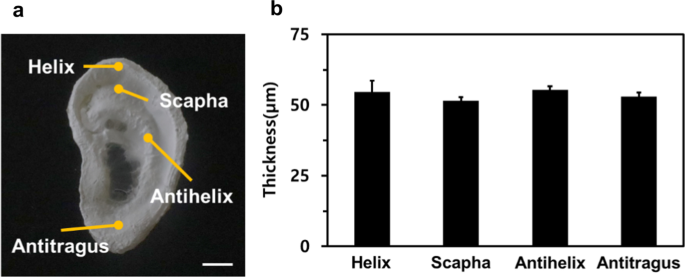

最後に、平坦化された3D耳軟骨型ヒドロゲルコレクター上のエレクトロスピニングされたナノファイバーマットの均一性を確認しました(図6)。図6aは、エレクトロスピニングされたナノファイバーマットが、元の3D耳軟骨形状のヒドロゲルコレクターの場合のボイドを示すことなく、3D耳軟骨形状のヒドロゲルコレクターを完全に覆うことができることを示しています。図6bは、ヘリックス(54.58±3.99μm)、対耳輪(55.40±1.17μm)、対耳珠(53.05±1.39μm)、およびスカファ(51.49±)に堆積したエレクトロスピニングされたナノファイバーマットの厚さを示しています。ナノファイバーは、元の3D耳軟骨形状のヒドロゲルコレクターでは堆積されませんでした。平坦化された3D耳軟骨形状のヒドロゲルコレクターを用いたエレクトロスピニングの結果、エレクトロスピニングされたナノファイバーマットがヒドロゲルコレクター上にコンフォーマルかつ均一に堆積したことを確認できました。さらに、以前のヒドロゲル支援エレクトロスピニング研究の結果に基づいて、製造された3Dコンフォーマルナノファイバーマットの厚さは、ヒドロゲルコレクターを利用することによって制御できると確信しています。将来の展望として、このナノファイバーマットを備えた3D耳軟骨形状のヒドロゲルは、天然の耳軟骨と同様の機械的特性を持ち、生体模倣ナノ構造を持っていることから、人工耳軟骨インプラントとしての応用が期待できます。組織工学への利用を考慮すると、細胞の挙動に影響を与える可能性のあるナノファイバーマットの残留電荷を無視してはなりません。エレクトロスピニングされたナノファイバーマットのこのコンフォーマルな製造は、3Dナノファイバー膜を製造する先駆的な研究であり、したがって、3Dネイティブ組織模倣足場や3Dなどの新しいタイプのナノファイバーアセンブリを示唆する幅広いアプリケーションで利用できると考えました。効率的なろ過のための多孔質膜。

a 3D耳軟骨形状のヒドロゲルコレクター上にコンフォーマルに製造されたナノファイバーマット。スケールバーは1cmです。 b 平らにされた3D耳軟骨型ヒドロゲルコレクターのヘリックス、スカファ、対耳輪、対耳珠など、いくつかの位置でのエレクトロスピニングされたナノファイバーマットの厚さ

結論

要約すると、凹んだ領域を持つ3D耳軟骨形状のヒドロゲルコレクター上にエレクトロスピニングされたナノファイバーマットのコンフォーマル製造を開発しました。その結果、3D耳軟骨形状のヒドロゲルコレクター上のナノファイバーマットは、コレクターの完全に複製された形状で製造されました。最も重要なことは、ヒドロゲルコレクターの柔軟性を利用することで、コレクターのくぼみ領域を調整できるようになり、それによって、エレクトロスピニングされたナノファイバーマットが、コレクターの表面全体に均一な厚さでコンフォーマルに堆積され、従来のエレクトロスピニング。このコンフォーマル製造技術がさまざまなヒドロゲル材料と互換性があることを考えると、この技術は、組織工学、薬物/細胞送達、衣類、およびバッテリーのさまざまな分野でコンフォーマルナノファイバーマットを製造するためのより用途が広く効果的な技術である可能性があります。 / P>

データと資料の可用性

この記事の結論を裏付けるすべてのデータは、記事と補足文書に含まれています。

略語

- 3D:

-

三次元

- PDMS:

-

ポリジメチルシロキサン

- PLA:

-

ポリ乳酸

- PCL:

-

ポリカプロラクトン

- PMMA:

-

ポリメチルメタクリレート

- SEM:

-

走査型電子顕微鏡

- FDM:

-

溶融堆積モデリング

- SLA:

-

ステレオリソグラフィー

- DLP:

-

デジタルライトプロセッシング

- A100G0:

-

純粋なアルギン酸塩

- A0G100:

-

純粋なゼラチン

- A50G50:

-

アルギン酸塩/ゼラチン=50:50

- A25G75:

-

アルギン酸塩/ゼラチン=25:75

ナノマテリアル

- Nano書記素、シリコンベースの柔軟な透明メモリ

- 修飾された自由表面エレクトロスピニングを使用した高品質ナノファイバーのハイスループット製造

- エレクトロスピニング法による直接メタノール燃料電池用の新しい複合Tio2カーボンナノファイバー陽極触媒担体の製造と特性化

- 誘電体ナノプリズムに基づくプラズモンセンサー

- 分数微分方程式に基づくスーパーキャパシタエネルギー貯蔵の推定

- ポリオール媒介プロセスによるZnOナノクリップの製造と特性評価

- SnO2-TiO2ナノメイスアレイに基づく高性能セルフパワーUV検出器

- 単一のCdSSeナノベルトに基づく波長制御光検出器

- 新規SrTiO3 / Bi5O7Iナノコンポジットの製造と光触媒特性

- 磁気温熱療法のためのエレクトロスピニングされたγ-Fe2O3/ポリウレタンナノファイバーの電場支援その場での正確な堆積

- 果物の鮮度を保つためのカルボキシメチルキトサン/ポリオキシエチレンオキシドナノファイバーのエレクトロスピニング