テキスタイルベースのPANカーボンファイバーで強化された熱可塑性テープ

高度な複合材料業界での長年の課題は、この価値のある効果的な複合材強化材を使用したいすべての業界ができるように、低コストの炭素繊維を製造する方法を見つけることです。前駆体化学、機械の革新、プロセスの強化などを通じて生産性を向上させるための数十年にわたる作業のおかげで、炭素繊維のコストは大幅に削減されました。

大きな期待が寄せられている分野の1つは、従来の航空宇宙グレードのポリアクリロニトリル(PAN)の代替前駆体の使用です。たとえば、米国エネルギー省(DOE、ワシントンDC、米国)とオークリッジ国立研究所(ORNL、オークリッジ、テネシー州、米国)は、ポリマーからリグニンに至るまでの代替前駆体から炭素繊維を製造する方法を開発しました。 、石炭に。

代替前駆体

これらの前駆体の中で最も有望なものの1つであり、商品化に最も近いものは、アクリルセーターの製造に使用される繊維に類似した繊維ベースのPANです。 ORNLが調査した他の代替前駆体と同様に、繊維ベースのPAN炭素繊維(TCF)は、いくつかの点で特殊な航空宇宙PAN炭素繊維とは異なります。

違いの1つは、テキスタイルベースのPAN前駆体は、テキスタイル業界(ドレープ、衣服、家具用ファブリックなど)での使用を目的としているため、特殊な航空宇宙グレードよりも本質的に安価なワイドトウ形式で供給されることです。 PAN前駆体。炭素繊維の製造中、これは従来のPAN繊維と比較してスループットを向上させ、変換コストを削減する効果があります。また、従来のPAN炭素繊維の典型的な3Kから50Kに対して、ORNLの炭素繊維技術施設のラインでは300Kから450Kのオーダーで、はるかに大きな牽引繊維を生産する傾向があります。さらに、TCF前駆体の処理には時間がかかりますが、従来のPANのような反応促進剤を含まず、通常は低温で実行されるため(滞留時間と温度のバランスをとる必要性の関数)、繊維が非常に多いという事実与えられた時間に処理することができ、そのエネルギー使用量は重量または体積ベースで低く、コストを削減するのに役立ちます。実際、ORNLは、ファイバー変換の総エネルギーを最大60%節約し、コストを最大50%節約できると見積もっています。

これにより、非常に安価な繊維を異常に大量に生産し、それを使用して二酸化炭素排出量の少ない製品を製造する機会が得られます。自動車/陸上輸送、家庭用電化製品、スポーツ用品、建築/建設、風力エネルギーなどの業界では、航空宇宙での強度駆動型アプリケーションと比較して、アプリケーションは剛性駆動型である傾向があるため、TCFは魅力的な補強材です。特に、非航空宇宙産業は潜在的に大量の繊維を消費する可能性があります。

ただし、TCFは従来のPAN炭素繊維とはまだ異なる製品であるため、この繊維の特性を向上させるだけでなく、変換して使用する方法を見つけるための作業も必要です。超広幅のトウバンドで処理できるため、この前駆体は、繊維製造プロセス全体を通してプロセス装置を変更する必要があります。また、ポストプロダクションの表面改質とパッケージングも変更されます。もちろん、テープやファブリックの作成からプリプレグやプリフォームに至るまでの変換プロセスにも影響します。

TCFが炭素繊維のコスト/可用性の問題を解決できるすべての方法を認識しているだけでなく、この材料の処理、変換、およびパッケージ化の方法に新たな問題を生み出している、Institute for Advanced Composites Manufacturing Innovation(IACMI、ノックスビル) 、テネシー州、米国)は、これらの問題に対処するために、過去3年間、メンバーが支援する多くの研究プロジェクトに取り組んできました。興味深いプロジェクトの1つは、超広帯域牽引バンドTCFを熱可塑性複合テープに変換する方法を検討したものです。

コストの削減

熱可塑性複合テープへの関心は多くの業界で高まっていますが、これらの製品は高価になる傾向があります。これは、繊維に予備重合、高分子量、高粘度の熱可塑性樹脂をうまく含浸させるには、特殊な装置とノウハウが必要になるためです。それらの未反応の低粘度熱硬化性樹脂。ボイドが多く、ファイバーのウェットアウトが不十分なテープを作成するのは非常に簡単で、最終的なパーツは見た目が悪いだけでなく、早期の故障のリスクがあります。

テネシー大学ノックスビル校(UTK、米国テネシー州ノックスビル)およびIACMI最高技術責任者(CTO)のAdvanced CompositesManufacturingの教授兼知事議長であるUdayVaidya博士は、2000年代初頭からGeorgeと熱可塑性複合材料プログラムに協力してきました。 Husman Consulting Inc.(Cape Coral、FL、US)の社長であり、Zoltek Co. Inc.(St。Louis、MO、US)の元取締役兼CTOであるHusman。それらの多くの相互作用は、繊維生産ラインのバックエンドで熱可塑性複合テープを生産するために、従来のヘビートウ炭素繊維(24Kから50K)のインライン含浸のアイデアにつながりました。ファイバーの製造直後にテープを製造することで、個別の中間プロセスステップとそれに伴うすべての輸送および取り扱いが不要になります。これにより、テープとそれらのテープから作られた部品の両方のコストを削減できることが期待されます。

このコンセプトを実現するには、さまざまなトウサイズの炭素繊維強化熱可塑性テープを製造するためのプロセスと装置の両方の開発が必要でした。 VaidyaとHusmanは、2018年にテネシー大学研究財団(UTRF、ノックスビル、テネシー州、米国)と共同で、最大5万本の炭素繊維で強化された熱可塑性テープのインライン生産プロセスを対象とした仮特許を申請しました。翌年、Vaidyaと彼のUTKチームは、この作業を拡張して、2回目のファイリングを伴う超広帯域TCF(300K〜450Kトウ)の熱可塑性含浸を含めました。

TCFTPテープ

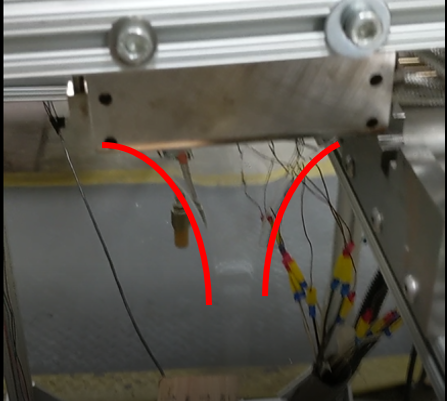

当然のことながら、その過程で取り組むべき技術的な課題は不足していません。 TCFは従来の炭素繊維よりも幅が広く、フィラメントが多い傾向があるため、繊維の供給と取り扱いには大幅な機器の変更が必要でした。また、テープ製造の繊維含浸段階でカテナリー挙動を起こす傾向があります。つまり、トウが含浸ダイに送り込まれると正弦波が形成され、トウが不均一に分割され、さまざまな張力でダイに入り、テープがねじれて変形し、繊維のウェットアウトが不十分になります。

「繊維の張力と柔軟性のバランスを維持する方法を見つけることは非常に困難であり、多くの作業が必要でした」とVaidyaは説明します。 「私たちのチームは、フィラメントを広げて高度なウェットアウトを実現するために、トウの完全性を維持することがいかに重要であるかを理解するようになりました。これはもちろん、高品質のテープを製造するために重要です。」

次に、サイズの問題がありました。 TCFトウバンドは、繊維がクリールから含浸ダイにスムーズに移動し、樹脂で湿らせてテープを製造できるように、大きなサイズになっています。しかし、ダイに入ると、以前の研究では、高粘度の熱可塑性プラスチックで良好なウェットアウトを達成するために、サイジングの存在が実際に含浸を妨げ、サイジングを除去することが非常に望ましいことが示されていました。試行錯誤の結果、チームは、トウが含浸ダイに入る直前にサイジングを焼き払う技術を開発しました。

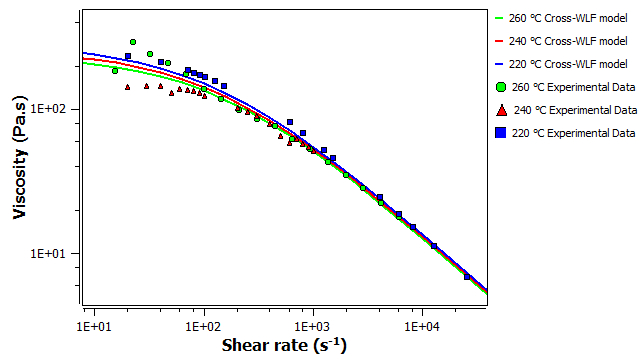

含浸ダイを介した樹脂のレオロジーとポリマーの供給を正確に予測し、優れたテープを作成するには、新しいシミュレーションと検証作業が必要でした。チームは、ポリプロピレン(PP)とポリアミド6(PA6)を使用したTCFテープの製造に焦点を当てました。これは、靭性と手頃な価格で自動車に広く使用されている2つの熱可塑性プラスチックです。チームは、Williams-Landel-Ferry(WLF)モデルに基づいており、測定されたレオロジーとせん断速度の結果との優れた相関関係を提供する、Plastic Flow LLC(ハンコック、ミシガン州、米国)のPolyXtrue押出ダイ設計ソフトウェアを使用しました。

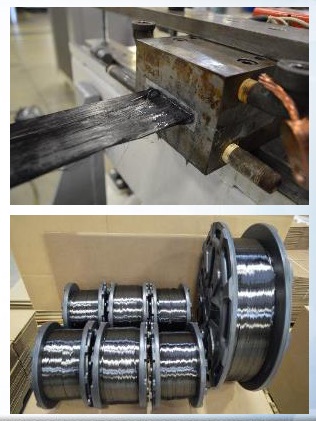

ダイの設計自体は、特にチームが標準の12Kから50Kのトウに移行し、次に超広帯域TCFトウに移行した場合に、もう1つの重要な研究分野でした。その段階で、ダイを完全に再設計し、2段階のプロセスを採用する必要がありました。最初の段階では、繊維が含浸されます。第2段階では、張力/含浸ピンの最適化された破断角度(炭素繊維が引っ張られる張力、繊維重量分率(FWF)、および品質管理を制御します)を設定して、完成したテープ。現在、チームは、より重いトウを使用しても、PPとPA6の両方で30〜50%のFWFテープを製造しています。

ダイを出た後、テープを急速に冷却するために、含浸後の空冷システムが開発されました。チームは、製品の幅とそれらのテープの下流での使用の課題のために、完成したテープをクリール/スプールに取り込む方法を考え出す必要さえありました。

Vaidya氏によると、チームは現在、正式なグラフィカルユーザーインターフェイスの構築やプログラマブルロジックコントローラー(PLC)ベースのシステムの開発など、電子統合に重点を置いています。最終的に、チームの目標は、TCFまたは従来の炭素繊維生産ラインのバックエンドに追加できる熱可塑性テープ生産モジュールを開発して、二次/中間熱可塑性テープの生産を容易にすることです。

「私たちのチームは多くの技術的な課題に直面しましたが、いくつかの成果もありました」とVaidya氏は説明します。 「このような幅の広いトウバンドを処理し、繊維をうまく含浸させて、ボイドのない高品質の熱可塑性テープを実現することは困難でした。しかし、私たちのチームは、ダイ設計の複数の反復を含む、多くのプロセスパラメータを調査しました。ダイを通るポリマーフローシミュレーション。繊維の供給、張力、予熱のさまざまな側面。特許の主張の一部を証明しただけでなく、30%FWFポリプロピレンおよびPA6テープを製造しながら、12フィート/分[3.7メートル/分]の含浸ライン速度を達成しました。」

次のステップ

Vaidyaは、このテープ技術を取り巻く知的財産保護がUT Research Foundationに提出されたと述べています。1つは従来の24Kおよび50Kファイバーで、もう1つはワイドトウファイバーです。商業化は、炭素繊維ライン内のインライン含浸に焦点を当てると彼は言います。 「これにより、後処理が大幅に削減され、容易に適応できるため、中間体の全体的なコストがさらに削減されます」と彼は言います。

これらのテープはどのように適用できますか? Vaidya氏は、選択肢はたくさんあると述べています。 、LFT [長繊維熱可塑性プラスチック]、SMC [シート成形コンパウンド]およびその他の相乗効果のある材料を使用。」これにより、剛性の向上、衝撃の強い靭性、形状、引き抜き、曲げ、リサイクル、可逆化学などの加工性の向上から恩恵を受けるさまざまな製品タイプが開かれます。

アプリケーションには、自動車、トラック、風力ブレード、インフラストラクチャ(橋)、建設、スポーツ用品、船舶およびオフショア製品が含まれると彼は言います。 「ワイドトウ炭素繊維熱可塑性中間体は、以前は高すぎた炭素繊維を検討する手段を提供する可能性があります」とVaidya氏は結論付けています。

樹脂