AFPと3D印刷を組み合わせて、柔軟な部品生産を実現

1986年に設立されたElectroimpact(Mukilteo、WA、U.S。)は、航空機組立ラインの世界最大のインテグレーターであると主張する世界的な工具および生産自動化サプライヤーです。複合材料では、同社は高速自動テープ敷設(ATL)および繊維配置(AFP)システムの高度な技術で知られています。 Electroimpactは、エンジニア主導型であり、600人の従業員のうち400人がエンジニアリングの学位を取得しており、コンセプトから設計、製造、設置、顧客の買収に至るまで、同じエンジニアチームによって開発が考案および完了されていることを強調しています。

2020年7月、 CW 同社の新しいスケーラブル複合ロボット積層造形(SCRAM)システムについて報告しました。ここでは、SCRAMのエンジニアリングチームの一部であるプロジェクトマネージャーのCody Brown、プロセス開発および制御エンジニアのRyan Bischoff、およびリードメカニカルエンジニアのReeseAllenとのインタビューを共有します。この連続繊維積層造形の起源、実装、および将来についての彼らの説明は、次世代の複合材料製造がどのように見えるかについての洞察を提供します。

大規模FDMを目指す

ブラウン :「私たちはこれに4年間取り組んできましたが、実際の航空宇宙品質の部品が製造されることを示すことができるまで待ちたかったのです。私たちの当初の目標は、連続繊維を使用して複雑な部品を作成できる大規模な溶融フィラメント製造(FFF)3Dプリンターを製造することでした。 AFPタイプのプロセスの開発には着手しませんでしたが、繊維の量を増やし、印刷部品の物理的強度を高めることを目指していたため、FFFで壁にぶつかりました。これは、繊維含有量が高く、ボイドが少ない現場での固化には適していません。そのため、非強化および/またはチョップドファイバー充填フィラメントを使用して、熱可塑性複合AFPとFFFを組み合わせるプロセスになりました。」

アレン :「AFPは実際には積層造形プロセスです。ただし、SCRAMでは、固定された硬いツールを使用して従来の方法で使用するのではなく、後で洗い流して真に構造的な非常に複雑なジオメトリを作成できるツールを印刷します。」

ブラウン :「内部キャビティを作成できるように、グリッドロックされていない場所にその可溶性ツールを配置できます。目標は、当社の大規模なAFPシステムと競合することではなく、3Dプリンターにできるだけ近い非常に器用なシステムを作成することです。真の6自由度と精度でこれを行うことは、実際には非常に複雑です。結果として得られるセルは、ファスナーや接着剤を排除し、非常に迅速に繰り返すことができる統合された複雑な部品を製造します。」

航空宇宙向けの高性能

ブラウン :「私たちが航空宇宙および防衛で対象としている最初のアプリケーションは、PEEK [ポリエーテルエーテルケトン]から始めます。その後、PEKK [ポリエーテルケトンケトン]および低融点PAEK [ポリアリールエーテルケトン]と協力して劇的な成功を収めました。」

ビショフ :「熱膨張係数[CTE]は最大の敵です。これが、PEEKの使用が非常に難しい理由です。PEEKは結晶化して収縮するのが大好きです。 PEKKおよびその他のPAEK樹脂のCTEはゼロではありませんが、それらの結晶構造ははるかに制御可能であるため、操作が簡単です。代替PAEKは、処理性とレイアップ速度も大幅に向上します。」

アレン :「CTEの問題があるため、熱勾配を回避する必要があるため、プロセスと部品を可能な限り等温に保つようにしてください。そうしないと、ワープが発生します。加熱されたチャンバーを使用することは、たとえ高温に保たれていなくても、ドラフトがなく、印刷物の一部が他の部分と異なる温度にならないようにするために必須です。」

レーザーベースのセル

ブラウン :「PAEKテープや使用しているコンパクトで高出力のレーザー、真の6軸積層造形CAMソフトウェアなど、このシステムを可能にするものは、私たちが始めたときには存在していませんでした。」

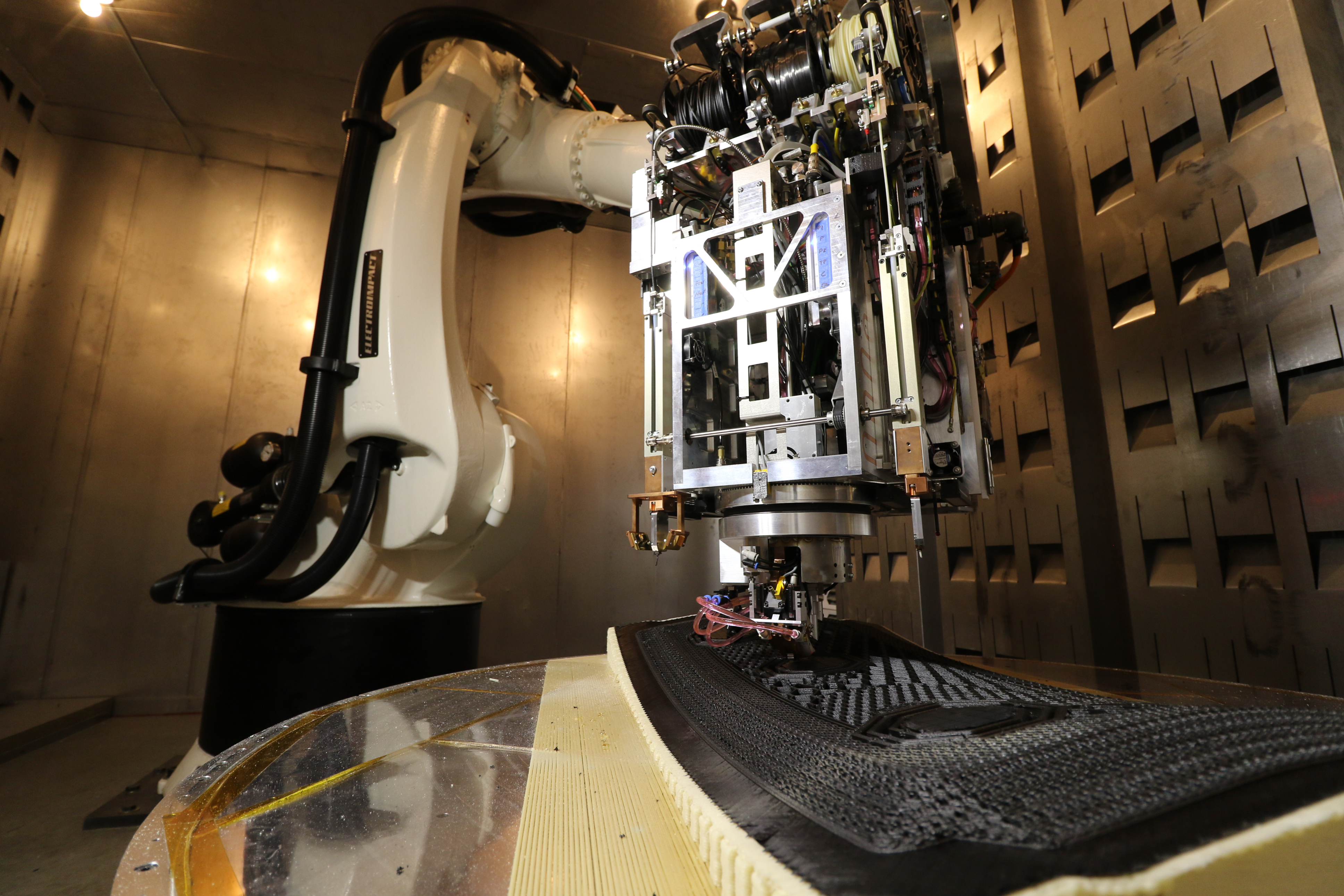

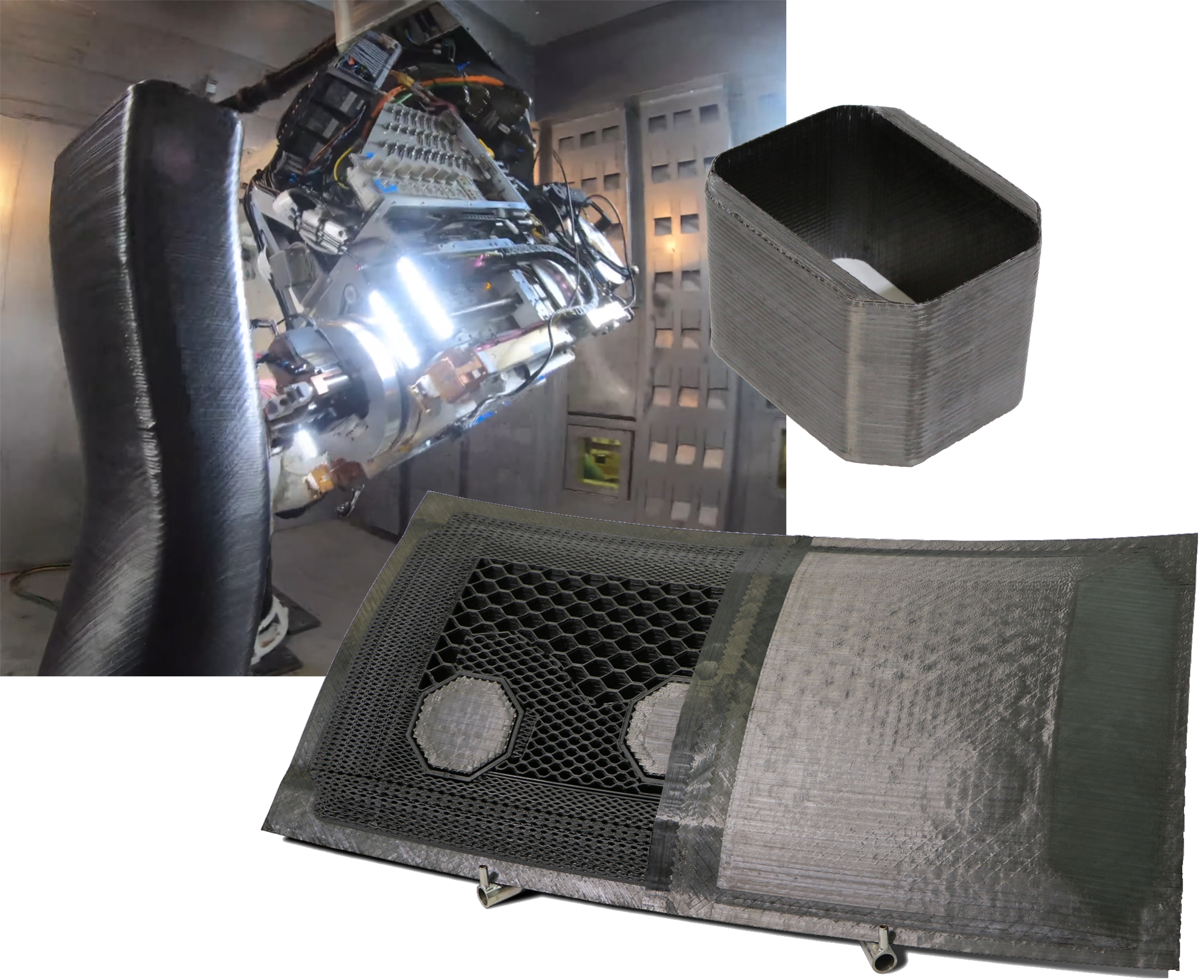

「SCRAMヘッドは、AFPシステムの両側に2つの3D印刷ノズルを使用しています[オープニング画像]。 1つは可溶性工具を印刷するために使用され、もう1つは強化されていないまたはチョップドファイバーフィラメントを印刷するために使用されます。足場が付いていることがわかります。これは、レーザー光をノズル先端の周りに向け直し、基板を加熱するためのミラーのセットを保持します。これにより、従来のFFFと比較して並外れた層間接着強度を実現できます。システムのライトは、カメラの部品を照らすためのものです[図。 2]。オペレーターがレーザーの危険なしに何が起こっているかを安全に確認できるように、これらを全面的に使用しています。」

材料のフォーマットと多孔性

ブラウン :「私たちは多くの異なる材料を使用してきましたが、それらのほとんどは、繊維、樹脂、繊維の体積、および寸法の仕様に合わせてカスタムメイドされています。最近、より市販されているスリットトウを実験しています。チョップドファイバーFFFフィラメントも、連続ファイバーテープに選択したものと同じ樹脂とファイバーを使用して、当社の仕様に合わせて作られています。直径1、3.5、6.35ミリメートルのフィラメントを使用しました。大きくすることはできますが、まだ必要はありません。」

「AFPでは50〜60%の繊維量を達成していますが、FFF部分は押し出されているため、実質的に少なくなっています。気孔率は従来の脱オートクレーブプロセスのオーダーですが、プロセスを改良するにつれて劇的に減少しています。非常に高品質の材料を使用し、ラボ環境で、CT [コンピューター断層撮影]スキャンを使用して測定した場合、0.5%未満の気孔率を達成しました。いつものように、この数に影響を与える変数は非常に多く、非常に複雑な部品を製造する場合、低気孔率を維持することは困難です。このシステムで作成された部品やクーポンについて、破壊的および非破壊的なテストを数多く実施しました。」

高精度のロボット制御

ビショフ :「SCRAMは高精度のロボット技術を提供します。標準の既製のロボットは、配置と印刷のための6自由度の動きを実現するための手頃なソリューションですが、航空宇宙品質のAFPには十分な精度がありません。私たちは、これらのロボットを航空宇宙AFPシステムに適用する方法を何年も前に考え始めました。システムの基本と正確さを達成するための問題を本当に理解する必要があります。 60〜70人のエンジニアからなるロボットグループ全体があり、これがすべてです。」

「高い位置精度とパス精度を達成することは、非常に複雑な問題です。ロボット(ロボットのCTE、バックラッシュ、振動など)と外部軸、ツールポイントのキャリブレーション、回転するパーツフレーム、およびその他のいくつかのソースに不正確さがあります。真の3D空間で印刷を開始すると、これらのいずれかを考慮しない/対処しないと、壊滅的となる可能性があります。これを実現するために、ロボットに付属のコントローラーを廃棄し、SiemensCNCですべてを実行します。次に、Electroimpactの特許取得済みの二次フィードバックをすべてのロボット軸に追加します。これにより、許容誤差が30〜40ミル[0.030〜0.040インチ]から±15ミル[0.015インチ]になります。次に、高次の運動学的補正を適用して、±10ミル[0.010インチ]に到達します。」

速度、エンドエフェクタ、回転する印刷テーブル

ブラウン :「現場での統合を使用しているため、塗布速度は熱硬化性プリプレグテープの速度に近くなりません。また、これはロボットであり、高速用に構築された大型の補強されたガントリープラットフォーム(AFPなど)ではありません。また、速度は敷設と印刷だけでなく、工具のリードタイムも含まれます。本当の指標は、デジタルで製造された部品をどれだけ早く手に入れることができるかということです。」

「ビデオの部分の高さは36インチ(印刷されたベースでは4フィートを超えていました)で、直径は16インチでした。シフトをノンストップで実行した場合、数日でこれを作成できます。これは、パーツを手に入れるのに非常に短い時間です。パーツもCADファイルから直接作成されるため、反復する必要がある場合は、CADを変更し、ツールパスを再投稿して、新しいパーツを印刷します。」

アレン :「現在、サポートツールを印刷するために、スケールアップされたフィラメントベースのプロセスがあります。スループットはやや遅く、印刷時間に影響します。 7月に、最初のエンドエフェクターにペレットスクリュー押出機を委託しました。これにより出力は増加しますが、厚いビードが生成されるため、印刷面を加工するためのミリングエンドエフェクタも追加します。」

ブラウン :「ロボットがピックアップおよびドロップオフできる互換性のあるエンドエフェクターのファミリーがあり、必要に応じてさまざまな加法および減法機能を実行します。エンドエフェクタのピックアップとドロップオフの手順は完全に自動化されています。これは、すべてのAFPシステムとSCRAMの標準機能です。エンドエフェクター全体は、自動工具交換インターフェースモジュールを使用してロボットに取り付けられ、エンドエフェクターストレージのスタンドがあります。」

「システムは外部回転軸に印刷され、CNCによって制御されます。これは、ロボットだけでは、作成したいパーツのすべてのポイントに到達できないためです。将来的には、システムをレールに乗せてより大きな部品を作るつもりですが、最初にこの規模でシステムを改良したいと考えています。私たちは2台のロボットの使用について話し合いましたが、哲学的にはそれをどのように行うかを知っています。 (他の統合マルチロボット製造システムを製造しました。)しかし、2台のロボットが重なり合う作業ゾーンで動作している場合、制御は非常に複雑になります。」

将来のフレキシブル生産が可能になりました

ブラウン :「この多機能セルは、エンドユーザーに価値を提供します。必ずしも連続的な繊維強化熱可塑性部品を製造する必要はありません。連続繊維堆積に押し出しとミリングを追加することにより、その範囲と柔軟性を広げます。たとえば、私たちが示した構造のいくつかは、パーツビルド内に減法混色関数を持っています。次に、ロボットは表面をチェックし、その空洞を閉じます。これは現在、複数のステップ、特殊な工具、および/またはある種の最終組み立てなしでは不可能です。」

「しかし、部品を製造するだけではなく、さらに大きなテーマがあります。長期的には、このアプローチは、航空宇宙および防衛システムの設計と製造の方法を劇的に変えるチャンスがあります。単一の生産ラインが単一の製品専用になることはもうありません。代わりに、生産は柔軟になります。また、工具を減らすことができれば、棚に置かれているスペアを減らすことができます。この柔軟性は、材料の有効期限による廃棄物の削減など、サプライチェーン全体に影響を及ぼします。」

ビショフ :「少数のSCRAMセルとデジタル設計により、手元に置いておく必要があるのは原材料の原料だけであり、数十の固定工具や限られた寿命の熱硬化性材料ではありません。」

ブラウン :「本番環境が実際にこのように処理されるまでにはまだ道のりがありますが、今ではそれがどのように可能であるかがはっきりとわかります。」

樹脂

- ACEO®がシリコーンを使用した3Dプリントの新技術を発表

- エミレーツ航空が航空機部品に3Dプリント技術を採用

- 選択的レーザー焼結による3D印刷の概要

- TPU 3D印刷:柔軟な部品を3D印刷するためのガイド

- 3D印刷は最終部品生産の準備ができていますか?

- ヒューズ1をヒューズ1で印刷する

- Impossible Objectsは、複合3D印刷のためにBASFと提携しています

- Broetje-Automationは、連続複合材生産のためのAFPポートフォリオを拡大します

- 3DプリントPAEKパーツのVictrexとBondのパートナー

- VDMAは、製造ロードマップを使用して3D印刷のロードマップを開発します

- 精密機械加工部品生産のトレーサビリティ プラクティス