コンポジットを多用する傑作:2020コルベット、パート2

今年の初めに、第8世代のシボレーコルベットの最初の分割払い ゼネラルモーターズ(GM、デトロイト、ミシガン州、米国)のスポーツカー(C8)が、GMのボウリンググリーン、ケンタッキー州、米国の組立ラインから転がり落ちました。 「最速で最も強力なエントリーコルベット」と表現されています 」は、モデルの67年の歴史の中で、最も複合材料を多用するコルベットでもあります。 、そしてミッドエンジン構成を特徴とする最初のもの。 2020年のコルベットスティングレイだけではありません 美しくて速いですが、それはたくさんの豪華な機能でだまされています。ただし、見栄えが良く、トラックタイムが速いことに惑わされないでください。この車には、複合材料の革新がたくさんあります。 CW この車両で使用される複合材料の2部構成の報道は、2020年7月号で始まりました。これはパート2です。

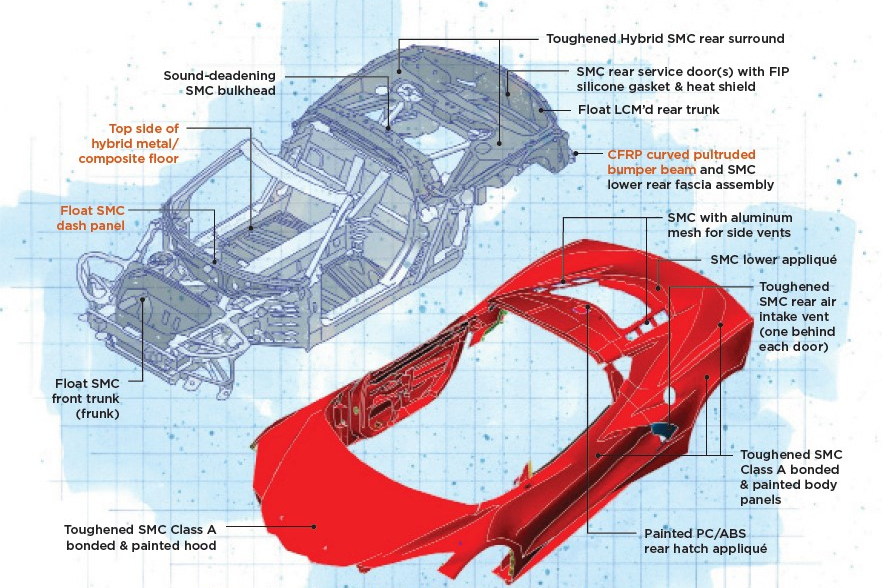

体の構造:パートB

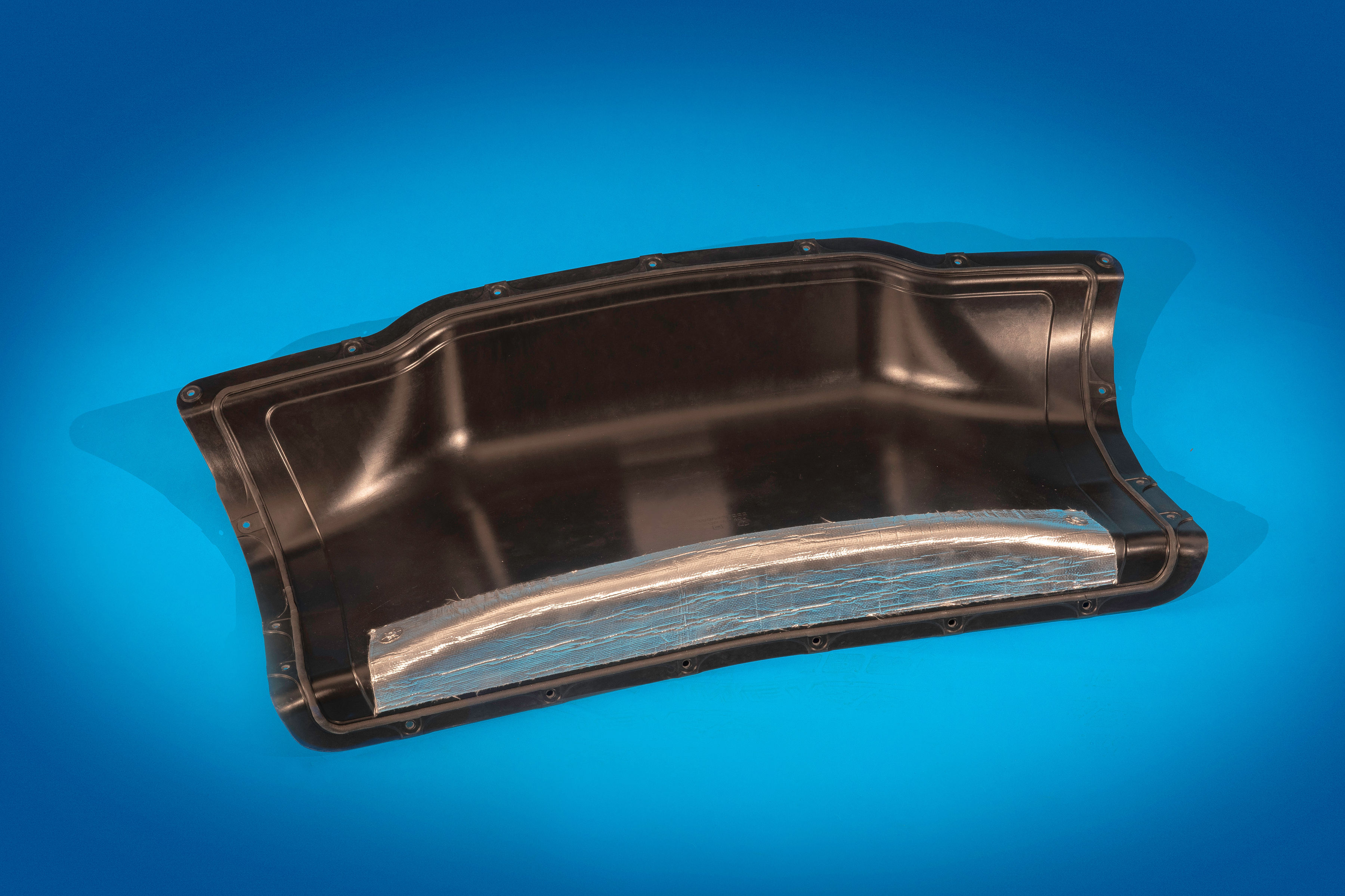

新しいコルベット 1つではなく2つのトランクを備えており、これらを組み合わせると、12.6立方フィート/0.36立方メートルの貨物を保持できます。両方のトランクは、42 wt-%のチョップドグラスファイバー/ビニルエステル不飽和ポリエステル(VE-UP)樹脂で製造されていますが、形状と機械的要件によって異なるプロセスを使用しています。フロントトランク(フランク )は圧縮成形された0.95比重(SG)「フロート」シート成形コンパウンド(SMC)であり、後部トランクは独自のPRiME(製造の卓越性を保証する事前配置補強)プロセス、液体圧縮成形(LCM)バリアントによって形成されます。フロートSMCとPRiMEプロセスは、プロセッサMolded Fiber Glass Co.(MFG、米国オハイオ州アシュタブラ)によって開発されました。 MFGは、車のすべての構造SMCおよびLCM部品を製造しました。

「どちらのスペースも、喫水が浅く、喫水が長い壁が特徴ですが、フランク 後部トランクよりも小さく、圧縮成形することができます」と、クリス・バセラ、コルベットは説明します。 ボディ構造リードエンジニア。 「リアトランクはより高い機械的性能を必要とし、SMCチャージで満たすのは難しい形状でした。 PRiMEプロセスでは繊維の長さを変更できるため、プリフォームでより長い事前配置された補強材を使用できます。 [ガラスではなく]樹脂を流すことが最善のアプローチであることが証明されました。」

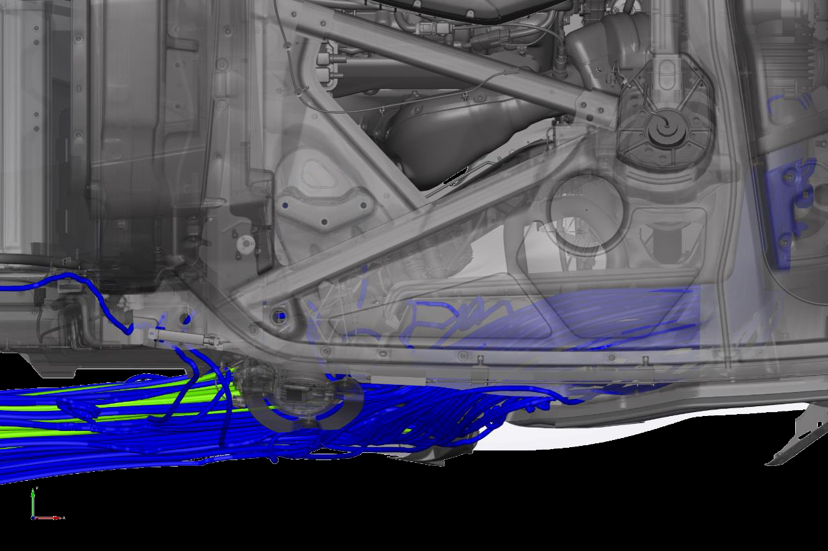

巧妙なエンジニアリングと新素材がC8のエンジンを冷却するための鍵でした。複数の一次冷却経路(各ドアの後ろのリアインレット、フロントホイールハウスベント、および船外冷却インレット)は、非常に複雑な誘導ダクトに供給され、車両とエンジンを横切って空気を送り込み、その後、両側のアルミニウムメッシュベントとSMCアップリケから排出されます。 コルベットを展示するガラスの仕切り エンジン。アップリケはMFGのフロート(0.95-SG)SMC(チョップドガラス/ UP-VE樹脂)で作られています。揮発性有機化合物(VOC)が少ないこの材料は、排出量を削減し、後部誘導ダクトの共振器の必要性を排除すると同時に、代替技術と比較してコストと質量(2.4キログラム)を削減します。

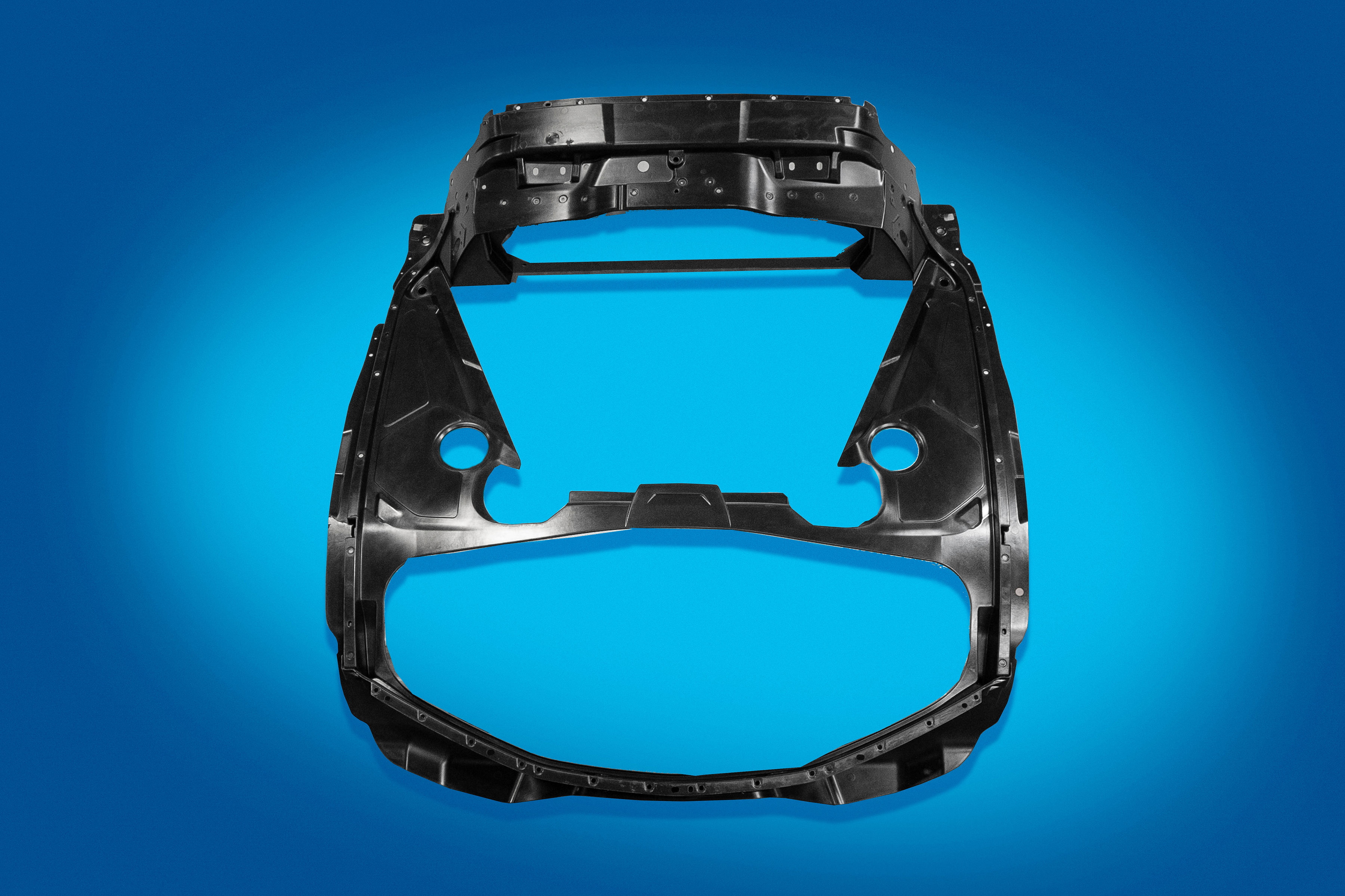

顧客に見える巨大なリアサラウンドフレーム — 64 x 69 x 24インチ(163 x 175 x 61センチメートル)—客室の後半分を囲むものは圧縮成形されています 強化された1.2-SGSMCで。このハイブリッド強化材料は、15%の繊維体積分率(FVF)の炭素繊維と30%のFVFのガラス繊維を特徴とし、エンジンベイの熱に耐えるように配合された低VOCUP樹脂を使用しています。フレームは、すべてのリアエクステリアパネルとインテリアパネルの寸法の基礎を形成しますが、柔軟な設計により、複数のモデルバリエーションに使用できます。大幅な部品統合のおかげで、二次アタッチメントが排除され、内部パッケージスペースが増加し、騒音/振動/ハーシュネス(NVH)が減少し、ボディ構造とシーリング性能が向上し、リアハッチの視認性が向上し、質量(15%)とコストが削減されました。発信フレーム。 「高さ約6x 6フィート、深さ2フィートのこの部品のサイズを考えると、実際には金型内で物流を上り坂に流さなければならなかったので、最初のショットについては少し心配していました」とBasela氏は振り返ります。

キャビンのこの部分はV8エンジンの真上にあるため、同様に興味深いのはバルクヘッド(ミッドウィンドウフレーム)です。これは、高熱とノイズの問題を解決するためにMFGによってカスタムフォーミュレーションされました。低VOCVE-UP樹脂にベリリウムグラファイトフィラーを組み合わせたグラスファイバー補強材は、車室内への音の伝達を効果的に抑制し、二次的な消音対策の必要性を排除しました。その結果、コストが削減され、内部のパッケージスペースと乗客の快適性が向上し、ボディシーリングとNVHが向上しました。 「比重2.2で、これは私がこれまでに質量を取り出すのではなく追加するように求められた最初の複合部品です 」とバセラは笑う。

クロージャーとトリム

外装ボディパネルはすべて接着(内側/外側)、塗装、強化1.2-SG SMC (22-28%FVFグラスファイバー/ UP樹脂、コンポーネントによって異なります)帝人グループ会社(米国ミシガン州オーバーンヒルズ)のContinental Structural Plastics(CSP)から。 GMは、複合クロージャーをボルトで固定することにより、C8のアグレッシブなスタイリング、空気力学、機能的な冷却の統合を実現し、共通のパーツを使用して複数のモデルバリエーションで費用効果の高い軽量化を実現します。すべてのボディパネルは、ボウリンググリーンの革新的なロボットによるウェットサンディングプロセスを使用して、車両位置の「skukシステム」にインラインで塗装されています。

もう1つの革新は、後部トランク(クーペに1つ、コンバーチブルに2つ)に配置され、顧客が空気にアクセスできるようにする、SMCサービスドアの裏側に適用された1部品のチキソトロピックシリコーンエラストマーフォームガスケットの使用を含みます。フィルターシステム。エンジンベイに近接しているため、高性能フォームインプレース(FIP)エラストマー(米国ミシガン州ミッドランドのDow、Inc。のSilastic 3-8186)は、392までの連続使用温度に耐えるように指定されました。開閉サイクルを繰り返した後でも、優れた圧縮永久歪み耐性を備えた耐久性のあるシールを提供しながら、°F / 200°C。 GMは、他のほとんどのダイカットフォームとガスケットは、そのような温度に継続的にさらされると溶けるか、壊れてしまうと報告しています。ディスペンス後、塗布されたガスケットを167°F / 75°Cで10分間熱処理してフォームを膨張させ、ダイカットのコストと無駄を排除します。ドア自体は強化SMC(VE-UPマトリックスの42%FVFガラス)です。 Gentex Corp.(Carbondale、PA、US)が、耐熱性および耐摩耗性のアルミ化ケブラーアラミドファブリック(DuPont de Nemours、Inc.、Wilmington、DE、USの繊維)を使用して製造した熱シールドは、ドアの内部に余分なものを提供します熱保護。

GMはまた、C8で第2世代の完全自動化された精密ホイールバランスシステムを使用しました。 3M Co.(米国ミネソタ州セントポール)とESYS Automation(米国ミシガン州オーバーンヒルズ)で開発された、調整された磁気特性を備えた高密度(5.8-SG)複合ホイールウェイトは、従来の刻印された金属ウェイトに取って代わりました。塗装された鋼、亜鉛、または鉛で、特定の質量があり、ホイールに手作業で塗布する必要があります。新しいシステムは、フッ素樹脂ベースに工業化後の耐食性、完全にリサイクル可能な鋼合金を67体積%含む、粘着性の裏地を備えた押し出しテープの大きなスプールを使用しています。自動化されたシステムは、各ホイールを検査し、カスタムウェイトの巻尺セグメントをより小さく、より正確にカットして適用し、乗り心地を改善し、タイヤの摩耗を減らします。また、組み立ての時間とコストを削減し、在庫を簡素化し、スクラップと労力を排除し、金属製の重りよりも多くの色で提供されます。

クーペルーフは、3つのトリムレベルで利用できます。塗装済みの低密度強化SMC(CSP製)。透明なハードコートされたポリカーボネート(PC);エッジが塗装されたクリアコーティング/露出織りの炭素繊維複合材(deBotech から) Inc.、ノースカロライナ州ムーアズビル)。 CSPは、コンバーチブルモデルの格納式ルーフシステム用に、クラスAの強化1.2-SGSMCパネルもいくつか提供しています。

他の外部トリムパネルには、塗装された熱可塑性ポリオレフィン(TPO)の前面フェイシアの上部と下部があり、後者には空気をブレーキに向けるためのダクトが統合されており(Z51パッケージのみ)、船外熱交換器があります。アウターグリルとブレーキクーリングベントはアクリロニトリルブタジエンスチレン(ABS)で塗装されています。

上部リアフェイシアはカラー成形(MIC)TPOですが、下部リアフェイシアアセンブリは、パーツが高温の排気チップに近接しているため、クラスA塗装の1.2-SG SMC(ガラス/ UP樹脂)です。 SMCの優れた機械的性能により、GMはサポートされていない短いリアオーバーハングを設計することができました たるむことなく、アタッチメント間に大きな間隔を使用します。 SMCはまた、熱可塑性プラスチックよりも低速のリアクラッシュ時に、より広い領域に効率的に荷重を分散します。ブラケットとリアパーキングアシストセンサーはSMCに接着されています。 SMCバンパーフェイシアが大量生産車に使用されたのはこれが初めてと言われています。

リアハッチアップリケは、上部パネルに塗装されたPC / ABS、サイドベント用のアルミニウムメッシュを備えたSMC、エンジンの真上に直接熱負荷をかけるためのSMC下部アップリケを備えています。これらのSMCパネルは、LyondellBasellのQuantum Composites Inc.(米国ミシガン州ベイシティ)によって製造されています。ドアハンドルリリーススイッチはPC / ABSで、リアエアインテークベントはSMCです。ベースカーはブロー成形され塗装されたABSスポイラーを搭載し、リアエアエグジットグリルは射出成形され塗装されたABSです。 AピラーとヘッダーのアップリケはABSで塗装されており、外部のサイドミラーキャップとラジエーターのインレットグリルも同様です。オプションパッケージに応じて、強化されたSMCフロントアンダーウィングと、ブローモールドTPOまたはカーボンファイバーコンポジットフロントスプリッター/ディフューザー—ソルベイコンポジットマテリアルズ(ジョージア州アルファレッタ、 US)—追加の空力安定性に貢献します。強化されたSMCのリアディフューザーは、MFGのクラスA塗装SMCのSMC下部リアフェイシアに適合します。

プレミアムカーボンファイバートリムパッケージは、ミラーキャップ、フロントグリルインサート、フロントスプリッター、アクセサリーウィング、エンジンコンパートメントカバー、インテリアドアスイッチプレート、ロッカーモールディング、インストルメントなど、さまざまなクリアコーティング/可視織りカーボンファイバーアクセントを内側と外側に備えています。パネルクラスターベゼル、ドアハンドルカバー、クォーターアップリケ、ライドコントロールプレート。これらのコンポーネントは、deBotech、SMI Composites LLC(米国ジョージア州カマー)、およびPlasan Carbon Composites(米国ミシガン州ウィクソム)によって製造されています。

テクノロジーの進歩

2020年のコルベット 2020 MotorTrend Car of the Year、2020 Automotive News PACE(Premier Automotive Supplier Contributions to Excellence)Partnership Award、2019 Vehicle Engineering Team Awardなど、Society of Plastics Engineers(SPE)からのいくつかの賞など、すでに多くの権威ある業界賞を受賞しています。 。 「新しい Stingray’s ミッドエンジンアーキテクチャは、エンジンがドライバーの前または後ろのどこにあるかに関係なく、8世代にわたって見出しを支配してきました。コルベット 自動車材料技術の最先端を常に進歩させてきました」と、グローバルコルベットのエグゼクティブチーフエンジニアであるTadgeJuechter氏は付け加えます。 「テクノロジーの進歩は私たちの活動の中心です。」

樹脂