航空宇宙の軽量化を追求する熱可塑性プラスチック

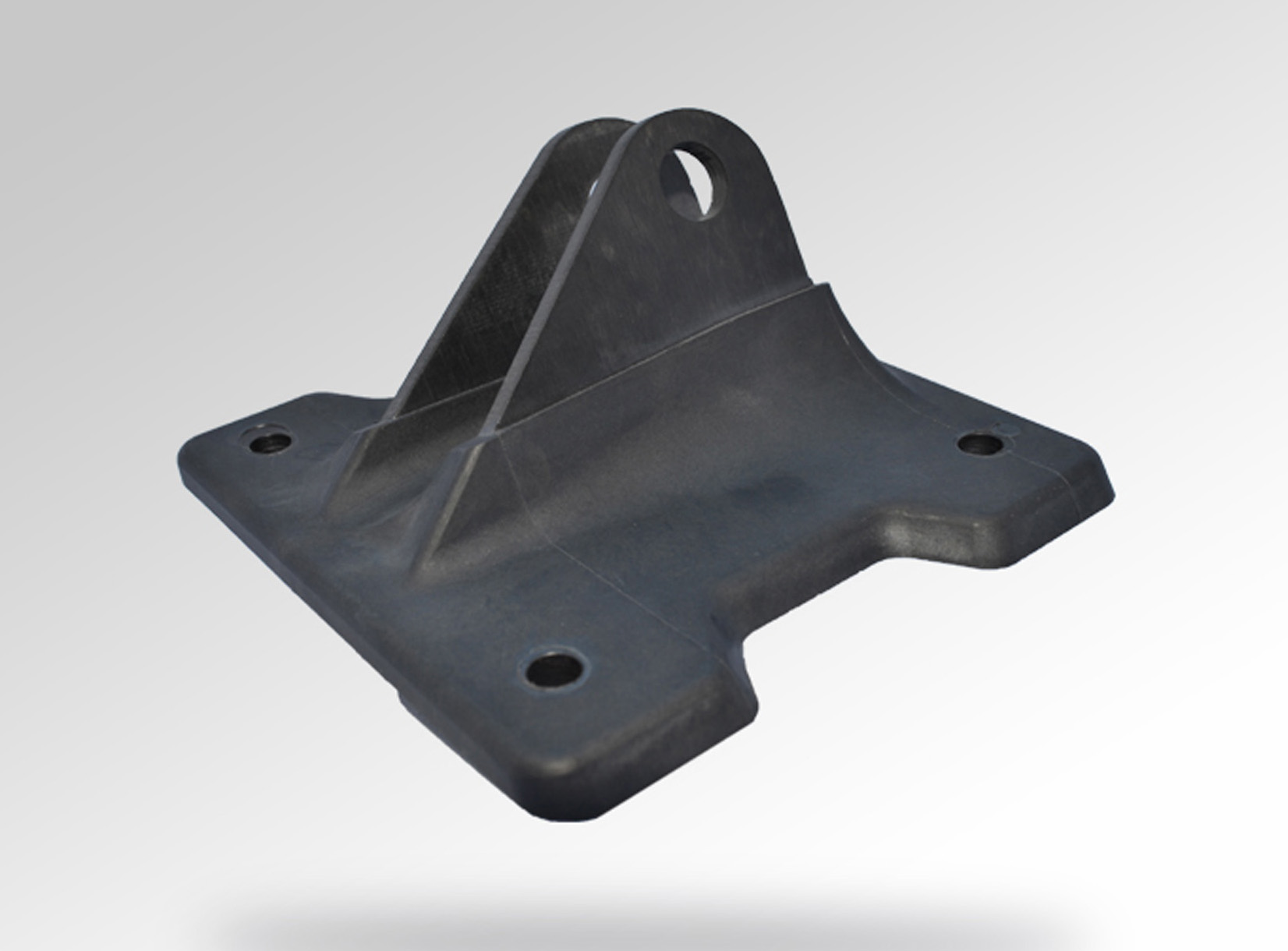

Victrex、Tri-Mack、Safran Cabinによって開発された航空機の収納ビンブラケットは、PEEK樹脂でオーバーモールドされた2つのカーボンファイバー/ PAEKインサートを統合しています。 その結果、質量が50%削減され、コストが20%削減され、購入対飛行率が大幅に向上しました。ソース|ビクトレックス

金属製の航空構造物を熱硬化性樹脂に変換する場合 複合材、翼、胴体、尾の構造など、ぶら下がっている果物のほとんどが選ばれました。次世代航空機では、熱可塑性複合材料が大きな構造物でも大きな役割を果たすことは間違いありません。ただし、当面の間は、今日利用できるコンバージョンの機会があります。 熱可塑性プラスチック用。

そのような部品の1つは、めったに見られないタイプですが、非常に重要です。内部耐力ブラケットです。これらは、隔壁、洗面所、ギャレー、および荷物保管箱を航空機の床および胴体に取り付けるブラケット(現在はアルミニウム、ステンレス鋼、およびチタン)です。これらのブラケットは、取り付けられているものに応じて、さまざまな形状とサイズで提供されます。これらのブラケット自体は、それほど重くありません。しかし、各航空機は何百ものブラケットを消費するため、総重量はかなりのものになります。

航空機内装のスペシャリストであるSafranCabin(ハンティントンビーチ、カリフォルニア州、米国)はこれを認識し、最近、熱可塑性複合材料のスペシャリストであるVictrex(Thornton Cleveleys、英国)と製造業者のTri-Mack Plastics Manufacturing(ブリストル、RI、米国)にアルミニウム貯蔵ビンの変換を依頼しました。キャビンブラケットは、VICTREX AE 250カーボンファイバー/ポリアリールエーテルケトン(PAEK)一方向(UD)テープで作られた新しいデザインにVICTREX PEEK(ポリエーテルエーテルケトン)150CA30ポリマーでオーバーモールドされています。

オーバーモールドブラケットの物理的テスト。ソース|ビクトレックス

ブラケットは、ベースの中心から突き出ている2つの垂直インサートを備えた長方形のベースを備えています。ベースには、ファスナーを収容するために各コーナーに1つの成形穴があります。各インサートには、取り付けピンやその他のハードウェアを収容するために、頂点の近くにも穴があります。インサートはカーボンファイバー/ PAEK素材で作られています。ベースはPEEK樹脂でオーバーモールドされています。

VictrexとTri-Mackは、Safran Cabinと協力して、設計機能を実現し、主要なパフォーマンスパラメータを満たすために必要な材料、部品設計の最適化、処理、およびツールの専門知識を提供しました。 Safran Cabinは、航空宇宙サービスおよび認証環境での適用性を確保するために、設計および製造に関する専門知識を提供しました。

Victrexの航空宇宙部門のディレクターであるTimHerrは、インサートは、カーボンファイバー/ PAEKUDテープを敷いてラミネートを構築するDieffenbacher(Windsor、Ontario、Canada)Fiberforgeマシンで製造されていると述べています。このラミネートはプレス圧密され、エッジがトリミングされ、ウォータージェットカットされてインサートが作成されます。ウォータージェット切断中、各インサートはそのベースでスカラップで仕上げられ、オーバーモールド中に機械的なインターロック面を作成します。

次に、インサートを工具に入れ、PEEKの射出オーバーモールドを行います。 「オーバーモールドすると、PAEK複合インサートと射出成形されたPEEK材料の間に非常に強力な結合が形成されます」とHerr氏は言います。このイネーブラーの鍵は、PAEKとPEEKのユニークな組み合わせです。彼によると、PAEKのプロセス温度はPEEKよりも約40°C低くなっています。この温度差により、2つの部品間の親密で耐久性のある結合が促進されます。 「PAEKの発明がなければ、このタイプのハイブリッド成形は不可能だったでしょう」とHerrは主張します。

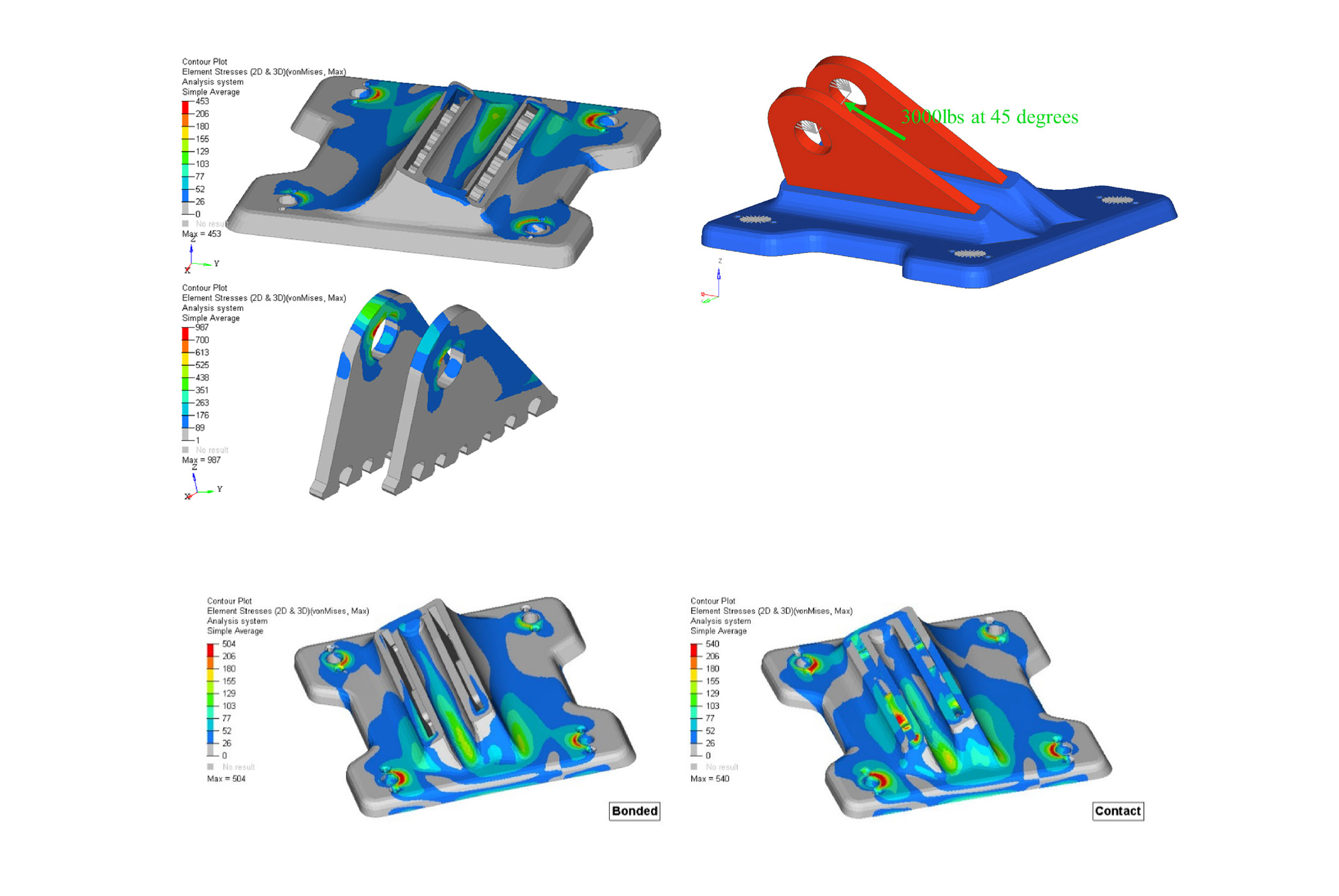

荷重条件下でのブラケット性能のシミュレーション画像を設計します。ソース|ビクトレックス

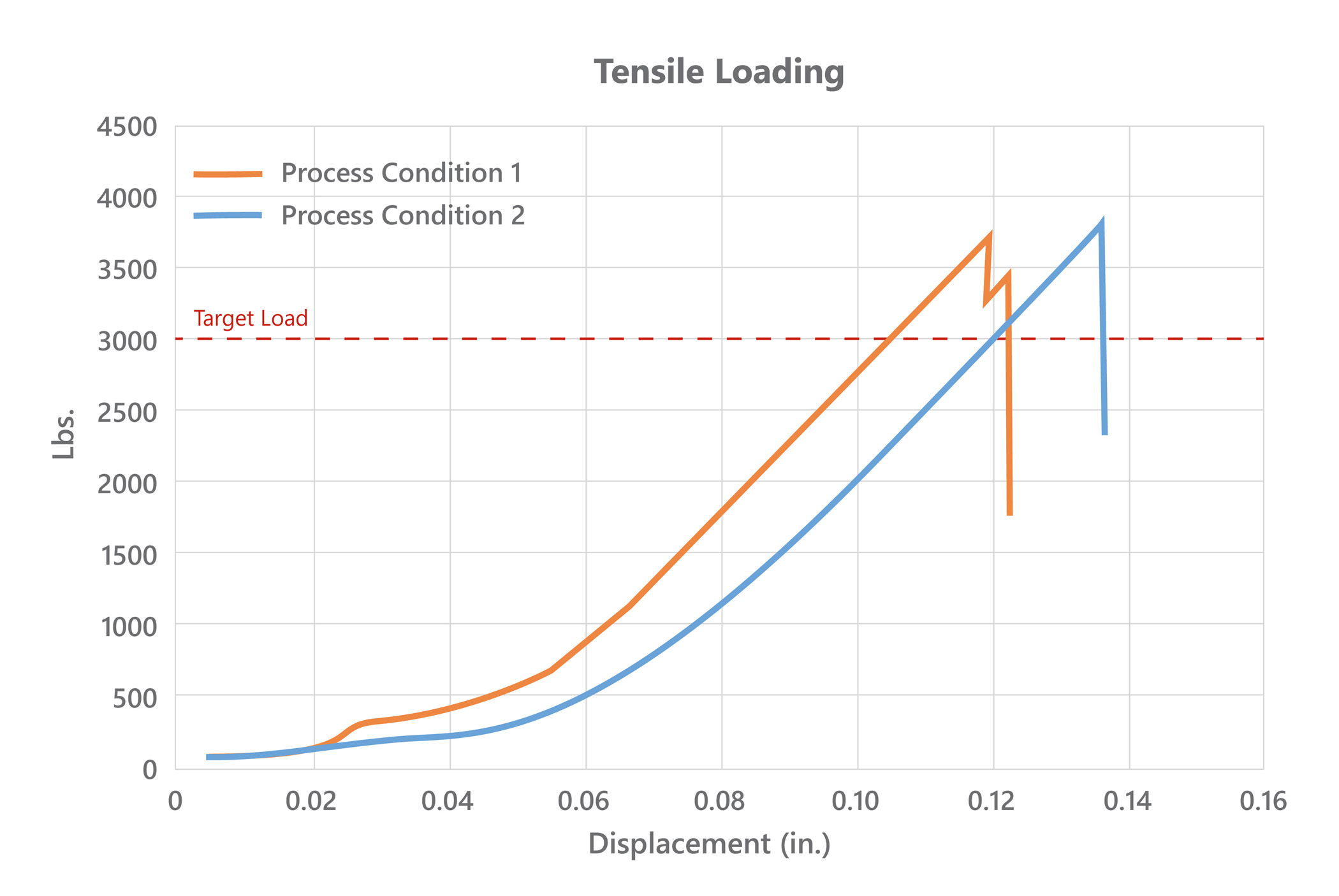

この設計/プロセスの組み合わせには、広範なシミュレーション、分析、プロトタイピング、および物理テストが必要でした。これにより、Victrexは、インサートの変形、樹脂の流れの躊躇、接着/界面の破損、ボイドなど、いくつかの設計およびプロセスの欠陥を特定しました。これにより、設計者は設計を最適化するために製図板に戻り、製造エンジニアはプロセスの最適化を行うために射出成形機に戻りました。最終的な設計/プロセスの組み合わせは、これらの課題を克服し、熱可塑性複合材料のオーバーモールドブラケットの実行可能性を証明しました。

初期のプロトタイプブラケットはTri-Mackで製造されました。元のアルミニウム部品と比較して、プロトタイプの複合材料は、20%のコスト削減、50%の軽量化、および5倍優れたバイツーフライ比を達成しました。

サフランキャビンのR&Tエンジニアであるタイラースミスソンは、次のように述べています。 「成功の秘訣は、複数のプロジェクトに使用できる柔軟な複合プラットフォームを開発することです。これにより、部品点数と設計の複雑さが軽減され、市場投入までの時間が短縮され、収益までの時間が短縮されます。」

Victrexによると、ハイブリッドオーバーモールディングプロセスはスケーラブルで再現性のあるテクノロジーであり、商用航空宇宙の顧客がスクラップ率を減らし、サイクルタイムを短縮し、部品の統合を促進し、二次作業を減らすのに役立つ可能性があります。

ブラケットの2回目の設計反復後のテスト結果は、荷重制限と故障状態の大幅な改善を示しました。ソース|ビクトレックス

「ビクトレックスでは、PAEK材料の処理と性能に関するノウハウを使用して、商業化プロセスを加速することにより、サービスを提供するセクターに「破壊的」技術アプローチを導入した実績を誇りに思っています」とHerr氏はコメントします。 「ハイブリッドオーバーモールディングとVICTREXAE 250複合材料は確かにこのカテゴリに含まれますが、これはほんの始まりに過ぎません。これらの材料の可能性を最大限に発揮するために、お客様やパートナーのサポートを受けて、複合材料のテストを続けています。」

>現在、ブラケットは生産部品の最終テストと認定が予定されています。 「目標は、2019年後半に複合ブラケットを稼働させることです。このブラケットが実行できることを実証するために、できる限りのことを行いました」とHerr氏は言います。

VictrexのFrankFerfecki、SafranのTyler Smithson、Tri-MackのChris Bjerregaardが、9月24日火曜日にアナハイムコンベンションセンター(米国カリフォルニア州アナハイム)で開催されるCAMX 2019で、Safranハイブリッドブラケットの開発についてプレゼンテーションを行います。午後30時、201D室

樹脂