MESとワークフローソフトウェアは、積層造形の生産計画をどのように変革できますか?

これは、MESソフトウェアに関するシリーズのパート2です。このシリーズの残りの記事をご覧ください:

生産計画は、優れた積層造形戦略の中心です。適切な生産管理と計画プロセスを実施することで、製造業者はAMをより広範な製造戦略にうまく統合し、業務を完全に可視化し、効率を大幅に向上させることができます。

この記事では、添加剤の生産計画の重要性、運用管理に関してメーカーが直面する一般的な課題、およびMESソフトウェアを使用してこれらの課題を解決し、AMで成功する可能性を最大化する方法について説明します。

認定されたAM部品の製造を成功させるには、製造プロセス全体を慎重に検討する必要があります。これは、最終結果を達成するために従わなければならない、高度に統合された一連のステップの結果です。

生産計画の欠如は、生産プロセスの管理の欠如を意味します。これにより、ワークフロー全体で非効率になり、プロセスで主要なボトルネックが失われる可能性が高くなります。

AMの生産計画は、積層造形プロセス全体を管理するための戦略です。ビルドの準備、生産のスケジューリング、マシンのステータスの監視など、AM生産プロセスの主要な段階をカバーしています。

明確な生産計画プロセスにより、生産プロセス自体をより細かく制御できます。

生産管理とは、施設の場所に関係なく、業務の完全な概要を把握し、イベントにリアルタイムで対応できることを意味します。これらの機能により、最終的にAMの運用を時間の経過とともに拡張できるようになります。

企業がAMを製造業務に統合しようとしている今こそ、生産管理プロセスを最適化して最大の効率と生産性を実現する方法を検討するときです。

ただし、明確な計画戦略を確立する際に企業が直面する可能性のある潜在的な落とし穴がいくつかあります。以下は、AMの生産管理に関して直面する主要な課題の8つです。

課題#1:容量を明確に理解していない

生産のための既存の容量を定義することは、効率的な生産計画の鍵です。

生産能力の現実的な評価には、機械時間の可用性、さまざまなタスクに対するさまざまなタイプのAMシステムの柔軟性、施設内の熟練労働者の可用性などの要素が含まれます。

ただし、多くのAMメーカーは、特にサイロ化されたデータに依存しているため、キャパシティプランニングの問題に直面しています。

異種の接続されていないシステムを使用するということは、データを処理する前に、データを手動で同期する必要がある場合が多いことを意味します。時間がかかるだけでなく、使用する前にデータが古くなります。

容量をリアルタイムで把握できないと、AMメーカーは現在の容量を完全に理解するのに苦労し、将来の容量のニーズを不正確に予測することになります。

課題2:不適切で時代遅れのテクノロジーを使用して生産をスケジュールする

キャパシティプランニングに加えて、AM工場の生産活動の計画にも課題があります。 AMメーカーは、スループットを向上させ、AMショップフロアでの分単位のアクティビティをスケジュールするのに苦労することがよくあります。

多くのAMメーカーは、タスクに十分に備えられていないレガシーシステムまたはデータ操作ツールを使用して生産計画とスケジューリングを行おうとしています。

たとえば、ERPシステムには、マスター生産計画および資材所要量計画のための計画モジュールが含まれている場合があります。ただし、これらの計画システムはいずれも、AM生産をスケジュールするように設計されていません。

仕事に適したツールがないと、正確なスケジュールを作成するのが難しい場合があります。これは、予期しない優先順位や発生する可能性のある変更を考慮に入れています。

課題3:手動のジョブ追跡プロセス

ソフトウェアシステム内の自動化されたジョブシートと比較すると、古い手動のジョブシートは非常に非効率的です。

印刷されたジョブシートは、技術者が互いに手渡すと失われることが多く、遅延につながります。さらに、このプロセスでは、実際に製造現場にいることなく、進行中の作業を可視化することはできません。

課題4:本番用の3D印刷ビルドの準備

多くの顧客からのさまざまな注文に対応することで、生産計画がさらに複雑になります。

注文は通常、さまざまな素材と3D印刷技術を使用して作成する必要があります。つまり、最初にグループ化する必要があります。

紙ベースまたは切断されたシステムは、注文をグループ化して効率的にスケジュールする能力を制限します。また、リアルタイムの情報を提供しないため、時間や容量を最大限に活用することはできません。

課題5:データの可視性の欠如

データはすべてのAM制作の中心です。

「さまざまな材料と後処理オプションのすべてを使用すると、添加剤の製造は簡単に複雑になる可能性があります 」と、PhanosGmbHのシニアコンサルタントであるTimmKragl氏は説明します。

「企業にとって、問題は、これらの複雑なワークフローと大量のデータをどのように追跡できるかということです。 」

これは重要な質問です。AM施設内では、データは生産のすべての段階で継続的に生成されています。

これには以下が含まれます:

課題#6:再現性の確保

AMに関しては、品質が重要な優先事項です。

特に連続生産の場合、積層造形は従来の製造プロセスと同じ基準を維持できなければなりません。

これを実現するには、各部品が同じ要件を確実に満たすように、再現性のある一貫した製造ステップが必要です。

その結果、正確なプロセスステップを文書化することは、毎回同じ高品質の部品を製造するために重要です。

これを追跡するシステムが整っていないと、生産の再現性を確保することは事実上不可能になります。

課題#7:運用のトレーサビリティ

CADファイルにその変更を加えたのは誰ですか?この部分はすでに検査されていますか?このコンポーネントの製造に使用された材料バッチは何ですか?

これらの(およびその他の)質問には、運用全体でエンドツーエンドのトレーサビリティがある場合にのみ回答できます。

トレーサビリティとは、AMワークフローのすべてのステップと、任意の段階で実行する必要のある本番ステップを追跡できることを意味します。

さらに、トレーサビリティとは、どのアクションがいつ実行されたかを正確に知ることを意味し、操作の潜在的なボトルネックに関する詳細な洞察を提供します。

この知識は、運用のパフォーマンスを理解して最適化するための鍵です。

それでも、特に複数の本番サイトを運用している場合、トレーサビリティを実現することは非常に困難です。

「企業は、注文内容、注文者、期間、生産に必要なさまざまな手順、スケジュール方法などの情報を把握している必要があります」と、AMコンサルタントのTimmKragl氏は説明します。

トレーサビリティに対する最大の障壁の2つは、切断されたシステムと手動プロセスです。これらは、データへのリアルタイムアクセスを許可しません。

重要なのは、トレーサビリティが欠如していると、運用を効果的に拡張することが事実上不可能になることです。

課題#8:サプライヤーの管理と調整

EYによると、OEMの26%は、3Dプリント生産の少なくとも一部をサプライヤーにアウトソーシングしています。

アウトソーシングは、メーカーが社内では実行できないAMジョブを完了する方法を提供します。また、オンデマンド製造(必要なときに、または必要なときにオンデマンドで製品を製造するという概念)を実現します。これには、工場のダウンタイムを削減し、運用効率を向上させるという追加の利点があります。

したがって、ほとんどのメーカーにとって、AMの生産計画には、サードパーティサプライヤーへの特定のジョブのアウトソーシングの管理を含める必要があります。

つまり、OEMは、サプライチェーン全体で、内部だけでなく外部でも操作を管理および実行できる必要があります。

アウトソーシングでは、製品が適切な仕様で適切なタイミングで提供されるように、高度な調整と統合が必要です。

OEMとサプライヤの両方にとって、これは、何を誰にアウトソーシングする必要があるかを把握し、主要な利害関係者が常に最新の状態に保たれるようにすることを意味します。

大多数のメーカーの場合のように、OEMとそのサプライヤー間のコミュニケーションを促進するための集中型システムが整っていない場合、このレベルの調整は困難です。

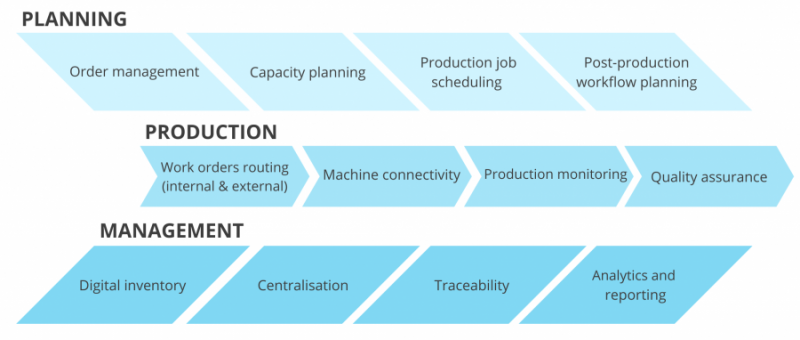

Additive MESソフトウェアは、より優れたトレーサビリティ、より優れたデータインサイトを可能にし、AMワークフロー全体にわたってベストプラクティスプロセスを確立することにより、メーカーがAM操作を管理するのに役立つワークフローソフトウェアです。

しかし、MESとワークフローソフトウェアを使用して生産管理プロセスを改善するにはどうすればよいでしょうか?

付加的なMESソフトウェアは、AM生産ジョブをスケジュールし、優先順位を付けるための信頼できるツールをメーカーに提供します。

注文が入ると、付加的な生産マネージャーはワークフローソフトウェアを使用して、生産技術、材料要件、および優先度レベルに従って注文を簡単にグループ化できます。グループ化された注文は、ビルドと呼ばれることが多い生産バッチを作成します。

高度なワークフロー管理ソリューションには、ビルドの要件を満たしている場合にのみ注文をビルドジョブに割り当てることができる機能もあります。つまり、スケジューラーは、たとえば、PA12で作成されるパーツをPA11を使用するビルドに追加できなくなります。この機能は、最終的に、コストのかかる可能性のあるミスややり直しを防ぎ、スケジューリングをさらに合理化するのに役立ちます。

要点: MESとワークフローソフトウェアを使用して、ビルドの準備を自動化し、正確なスケジューリングを確保します。

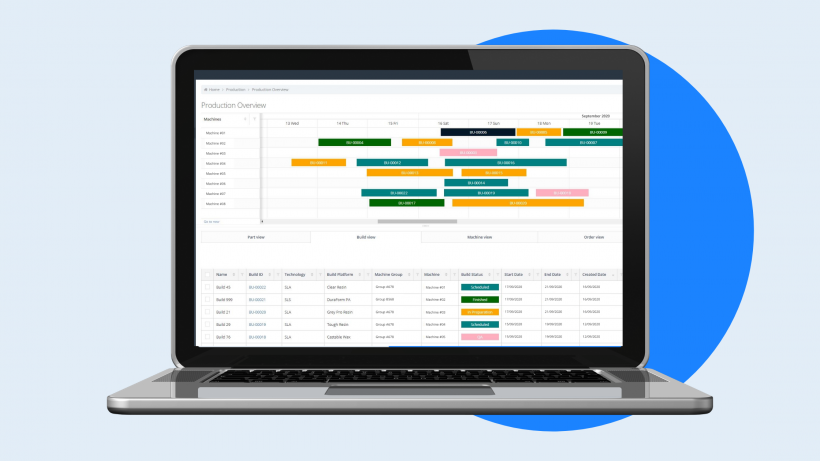

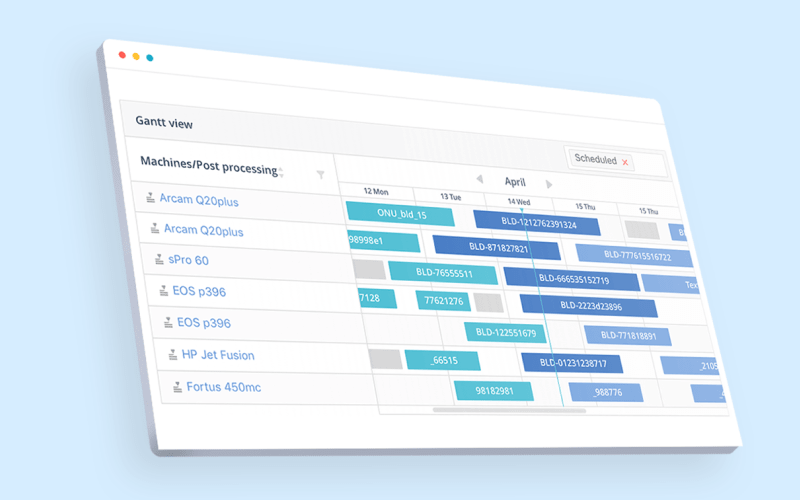

ガントチャートは、生産スケジューリングに関連する情報を一目で提供します。たとえば、AMFGのガントチャートでは次のように表示されます。

明確に定義された日付と期限により、スタッフは作業に優先順位を付けて期限を守ることができます。さらに、最新のAMジョブスケジュールを表示すると、すべての人(チームと顧客)に進捗状況を通知するのに役立ちます。

これに加えて、ガントチャートを使用すると、AMシステムがどのように、どこで使用されているかを簡単に確認できるプロジェクトのタイムラインを確認できます。マシンが適切に管理されている場合、AMジョブは予算と期限内に完了する可能性が高くなります。

要点: MESとワークフローソフトウェアを使用して、生産の可視性を向上させ、容量をよりよく理解します。

これまで見てきたように、データは積層造形操作にとって非常に重要です。

基本的に、MESとワークフローソフトウェアは、OEMが後処理や品質管理を含むAM生産プロセス全体にわたってデータを追跡および分析できる基盤を提供します。

さらに、履歴データにアクセスして、重要な学習を提供し、プロセスを最適化することができます。

KPIの追跡、レポート、分析は、メーカーがMESソフトウェアを活用して、生産性を向上させる主要な要因をより深く掘り下げることができるもう1つの方法です。

これらのプロセスをデジタルプラットフォームで管理することで、シームレスなデジタルスレッドが提供され、運用効率とトレーサビリティが向上します。

要点: MESソフトウェアが提供するデータインサイトを使用して、反復可能なAM生産プロセスを学習、スケーリング、構築します。

AMを活用して最終部品を製造しようとしているメーカーにとって、再現性と予測可能性が重要です。

これまで見てきたように、毎回同じ部品が製造され、品質基準が一貫して満たされていることを確認することは、連続生産にとって非常に重要です。

このためには、予測可能性を保証する反復可能なワークフロー管理プロセスが不可欠です。このための主な基準は次のとおりです。

たとえば、特定の部品を製造するために必要なパラメータをシステムで追跡し、同じ部品を製造する必要がある場合は再度アクセスできます。これは、生産の直後に実行する必要がある後処理管理ステップにリンクすることができます。

ボーナス:プロトタイピング制作をより簡単に管理

プロトタイピングに関しては、通常、大量の1回限りの部品を製造することになります。

ここでの課題は再現性ではなく、製品開発や他のチームに対する大量のリクエストを管理することです。

電子メールやスプレッドシートなど、これを管理する従来の方法は、より広範なAMワークフローとの統合が不足しているため、通常、生産計画プロセスを混乱させます。 MESソフトウェアはこれを解決できます。

要点: MESとワークフローソフトウェアを使用して、生産の再現性と予測可能性を保証する明確で標準化されたプロセスステップを確立します。

MESソフトウェアは、ファイル、パーツ、およびプロセスの内部トレーサビリティを維持するのに役立ちます。各製品またはバッチは、独自の識別番号を受け取ることができます。この識別番号には、寸法やQA結果など、製造プロセス全体で追加情報を割り当てることもできます。

AMワークフローソフトウェアは、企業が品質基準を満たし、監査チェックを完了するのに役立つ「唯一の真実」を提供します。

要点: ワークフローソフトウェアを使用すると、AM操作全体で完全なトレーサビリティを得ることができます。

堅牢なMESシステムは、1つの標準化されたプラットフォームでサプライヤーを調整し、アウトソーシングを管理できるシステムです。

これの利点は、特定のタスクとアクションのリアルタイムのステータスに合わせて、サプライヤと内部の利害関係者を最新の状態に保つことです。

要点: MESソフトウェアを使用して、社内外の生産を管理し、サプライチェーンを合理化します。

ただし、AMが設計について考えるために異なるアプローチを必要とするように、上記の目的を達成することは、AM生産を管理するための従来のアプローチを再考することを意味します。

実際には、これは、AM制作の要件に合わせて内部プロセスを適応させ、ワークフローのステップを統合して効率、可視性、生産性を実現することを意味します。

相互に接続されていない、または高度に手動のシステムを使用することは、生産効率と制御に対する最大の障壁の1つです。

最終的に、プロセスステップを調整し、トレーサビリティとデータ主導の洞察を提供できるMESソフトウェアは、堅実な生産管理戦略の鍵であり、将来に向けてAM運用を拡張できるようにします。

積層造形の生産管理の詳細

ソフトウェアを使用してAMオペレーションを拡張する方法について詳しく知りたい場合は、新しいホワイトペーパー「AdditiveManufacturing MES Software:TheEssentialGuide」を読むことをお勧めします。

AMの生産計画に関するより多くの洞察を提供するだけでなく、包括的なAM戦略を開発する方法と、MESソフトウェアを使用してAM運用の拡張と拡張を支援する方法についても学びます。

今日の製造業者は積層造形事業の拡大を目指しているため、最も先進的な考えは、生産計画という1つの重要な領域を最適化することを積極的に模索しています。 AM施設の生産計画について考える必要があるのはなぜですか?

「計画に失敗した場合、失敗することを計画しています。」―ベンジャミン・フランクリン 積層造形の生産計画でメーカーが直面する最も一般的な8つの課題

EYのレポートによると、メーカーの40%が自社で積層造形を採用したと報告しています。この数字が大きくなるにつれ、OEMが生産計画を社内のAM戦略の中心的な部分と見なすことがこれまで以上に重要になっています。

生産プロセス全体で生成されるデータの量が多いため、このデータを追跡し、それを利用して重要な決定を下すことが重要な課題です。 AdditiveMESソフトウェアを使用して生産管理の課題を解決する方法

AMの生産計画に関しては課題がありますが、幸いなことに、積層造形専用に開発されたMESソフトウェアは、これらの課題を解決するために必要なツールを提供します。

1。生産スケジュールの合理化 2。生産計画の可視性を高める

パーツがビルドに割り当てられると、MESソフトウェアにより、スケジュールされたすべてのジョブをガントチャートと呼ばれるカレンダースタイルのワークフローチャートで視覚化できるようになります。

3。 MESソフトウェアを使用して、データ駆動型のデジタルスレッドを作成します

4。連続生産の再現性を確保する

ワークフローソフトウェアは、過去の成功につながったパラメータを追跡できるため、最適なプロセスステップの詳細を知ることができます。 5。業務を360度見渡せる

6。サプライヤーをより簡単に調整および管理する

添加剤MESソフトウェアを使用した生産計画の再考

アディティブマニュファクチャリングは、製造業者に競争上の優位性を開発するための戦略的な機会を提供します。

3Dプリント

- アディティブマニュファクチャリングのポストプロダクション計画を自動化する5つの理由

- 3YOURMIND vs AMFG:どの添加剤MESソフトウェアが私の会社に適していますか?

- 消費財ブランドはどのようにして積層造形事業を変革できるでしょうか?

- 航空宇宙企業はどのようにしてMESで積層造形を次のレベルに引き上げることができますか?

- アディティブマニュファクチャリングにおける製造実行システムのビジネスケースの確立

- 3Dプリンターの監視を活用して、積層造形を拡張するにはどうすればよいですか?

- アディティブMESを使用してシリアルアディティブプロダクションにどのように拡張できますか?

- MESソフトウェアは3D印刷サービスビジネスの生産計画をどのように変革できますか?

- シームレスなワークフロー管理のための販売と生産の間のギャップを埋める

- アディティブマニュファクチャリングと射出成形—生産ライフサイクルの新しいビジョン

- アディティブ マニュファクチャリング テクノロジーと SDK がどのように役立つか