PLCの選択と適切なドキュメンテーションシステム

先週、PLCのすばらしい世界と、PLCが製造業と供給業に提供できるものについて詳しく説明しました。今回は、PLCを非常に技術的な側面から見て、アプリケーションに合わせてPLCを適切に選択する方法と、エンジニアや技術者の生活を楽にする重要なドキュメントシステムについて説明します。

アプリケーションに適したPLCの選択

アプリケーションに適したPLCプラットフォームを選択し、それがプロセスの要件を満たしていることを確認することは、多くの場合、課題となる可能性があります。新しいプロセスであろうと既存のプロセスであろうと、基本的に同じ選択プロセスがあります。

まず、プロセスまたはマシンを理解することが不可欠であり、プロセスのブロック図を描くことは、制御デバイスとその場所を特定するのに役立ちます。これは、PLCシステム設計計画の作成とI / Oレベルの計算に役立ちます。

入力と出力

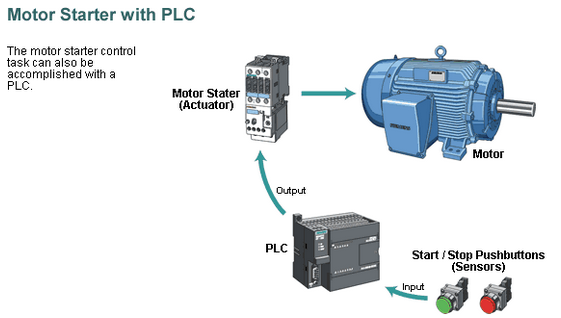

入力と出力はPLCのパンとバターです。これらは、プロセスを監視および制御するための重要な情報を提供するために、PLC回路と統合されています。アクチュエータへの出力により、PLCはプロセスで何かを引き起こすことができます。出力アクチュエータには次のものが含まれます。

- ソレノイドバルブ

- ライト

- モータースターター

- サーボモーター

PLCからの出力は多くの場合リレーですが、DC出力用のトランジスタやAC出力用のトライアックなどのソリッドステート電子機器にすることもできます。連続出力には、デジタルからアナログへのコンバーターを備えた特別な出力カードが必要です。

入力は、物理データを電気信号に変換するセンサーから供給されます。一般的な入力センサーは次のとおりです。

- 近接センサー

- スイッチ

- ポテンショメータ

- LVDT

PLCの入力はいくつかの基本的な種類から来ており、最も単純なのはACおよびDC入力です。小型のPLCでは、入力は通常内蔵されており、PLCの購入時に指定されます。大規模なPLCの場合、入力はモジュールまたはカードとして購入され、同じタイプのカードの入力が8個または16個あります。

出力モジュールが電力を供給することはめったにありませんが、代わりにスイッチとして機能します。外部電源装置は、出力ごとに電源のオン/オフを切り替える出力カードに接続されています。これらのカードは通常、同じタイプの出力が8〜16個ありますが、異なる電圧定格で購入できます。

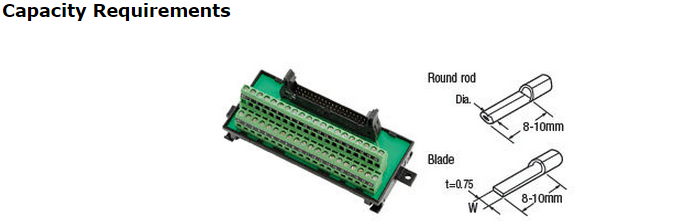

容量要件

I / O要件は、使用するPLCを選択する際の電気技師にとって最初の考慮事項です。 PLCシステムには、プロセスのすべての信号ラインと制御ラインを接続するのに十分な終端点が必要です。これらの終端点は、以下に関するシステム仕様に準拠している必要があります。

- 電圧レベルと現在の負荷

- モジュールごとに必要なI / Oポイントの数とタイプ

- ターゲットプロセスからのコントローラーの分離

- 処理プラント、拡張、スペアI / Oポイントの将来のニーズ

- I / Oポイントの電源要件

システムに必要な入力、出力、および容量の要件を理解することは、適切なPLCを見つけるための最大の部分です。残っているのは基本的にあなたが探している価格とタイプだけです。適切なPLCを選択するのと同じくらいドキュメントが重要である理由を見てみましょう。

PLCドキュメントシステム

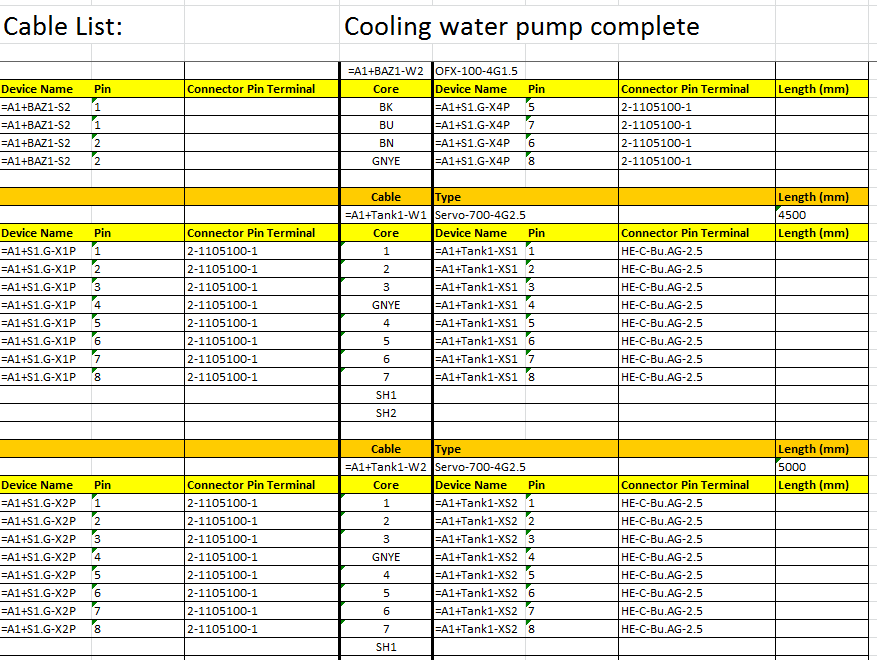

PLCシステムの開発ツールを検討する場合、適切なドキュメントを作成することで、エラーの迅速な修正と修正が必要な場合に、時間と費用を節約できます。ドキュメンテーションシステムは、PLCドキュメンテーションを手作業で作成するためのコンピュータ化された代替手段です。これらのシステムの最も基本的なものには、プログラミングツールとドキュメントツールの両方を含むソフトウェアパッケージが含まれます。より洗練されたシステムは、I / O配線やその他の図面ドキュメントのプログラミング、ドキュメント、および設計支援を提供します。

ドキュメントシステムの主な出力は、制御プログラムです。その他の出力には、印刷日、プログラム名、ジョブ番号、PLCモデル、および入力と出力の相互参照が含まれます。このようなリストの利点は、制御プログラムの実質的にすべての情報を含む単一のドキュメントが表示されることです。この機能により、トラブルシューティング中に複数のドキュメントが不要になります。

システムは、さまざまなレポートやドキュメントも生成します。たとえば、アドレス使用状況レポートには、実際のI / Oと内部I / O、および各場所の使用を指定するデータテーブルレジスタが一覧表示され、使用済みアドレスと未使用アドレスが識別されます。

高度な開発ツール

PLCドキュメントサポートシステムの最も基本的な形式は次のとおりです。

- PLCファミリのプログラム開発/文書化

- PLCプログラムのアップロードとダウンロード

- オフラインプログラム編集

- プログラムラングとページ番号

- すべてのプログラム命令要素のラベル付け

- ラダーラングのコメント

- I / Oおよびメモリアドレスの使用状況レポート

- I / Oおよびメモリアドレスの相互参照リスト

- 完全に注釈が付けられたプログラムリスト

これらのシステムは、主に制御プログラムのコメントと相互参照を提供するように設計されています。または、より洗練されたシステムは、プログラム開発および文書化のためのワードおよびグラフィックプロセッサとして機能する設計/文書化システムを提供します。このタイプの洗練されたシステムの利点は、全体的な設計時間を短縮するのに役立つ完全な設計および開発ツールを提供することです。 PLC設計/文書化システムのいくつかの機能は次のとおりです。

- さまざまなPLCモデルのプログラム開発/ドキュメント化

- プログラムとドキュメントの完全なアップロード/ダウンロード

- 広範なテキスト編集

- 一般的なアドレス指定

- アドレス再割り当てユーティリティ

- ドキュメントを標準のデータベース形式にエクスポートする

- 異なるPLCモデル間のプログラム/アドレス変換

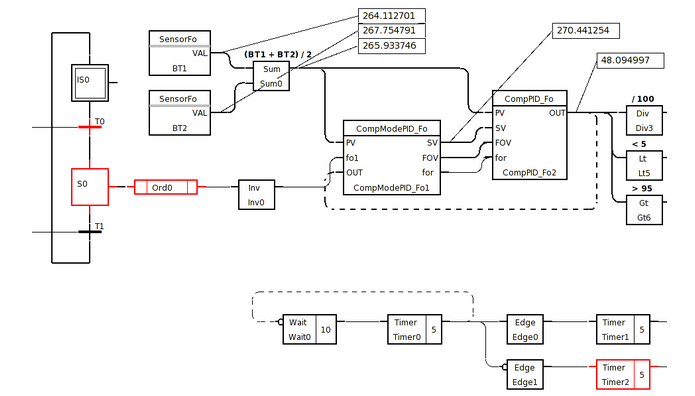

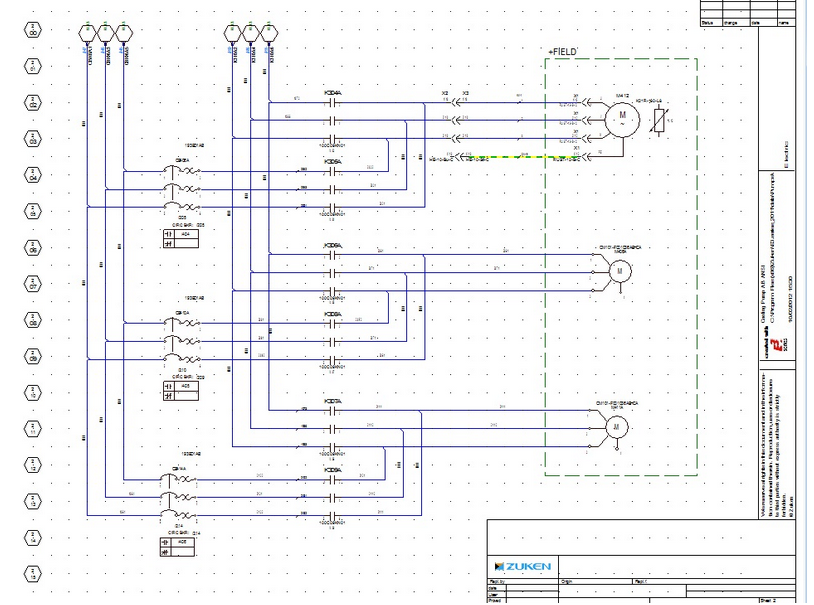

- I / O信号と電源の配線図

- PLCプログラムソフトウェアのシミュレーションとモデリング

- ファイルとファイルおよびファイルとPLCの比較

完全な開発システムである設計/文書化システムには、通常、次のすべてが含まれます。

- 文書化されたプログラムのプリントアウト

- プログラムのタイトルとバージョンの形式

- 各プログラムラングまたはステートメントに関するコメント

- シンボリックアドレッシング

- シンボリックアドレスエディタ

- 各プログラム要素の記述子

- 自由形式のテキストの説明

- 強制I / Oテーブル

- CPUメモリとI / O構成

- タイマー/カウンター/内部コイル使用状況レポート

- I / Oアドレスの使用状況/相互参照レポート

- データテーブル使用状況レポート

一般的なアドレス指定により、特定のPLCアドレス指定が不要になり、実際のアドレス指定または有効なアドレス指定なしで設計を進めることができます。アドレスの再割り当てにより、実際のアドレスを後で自動的に置き換えることができます。コピー機能を使用すると、ユーザーは同じロジックを何度も再適用できます。

通常、PLC設計システムは、すべてを大量にまとめて購入するのではなく、その時点で必要なものに基づいて購入できるソフトウェアモジュールに基づいています。システム構成パッケージのように、特定のPLCモデルのさまざまなシステムコンポーネントを構成できます。たとえば、I / O図面パッケージは、電源図とモジュールへのI / Oデバイス接続を作成し、アドレスと配線番号を示します。さまざまなPLCモデルのI / Oモジュールおよび標準のJICデバイスシンボル用の組み込みライブラリにより、自動シンボル生成が可能になります。最後に、ソフトウェアシミュレーションパッケージを使用すると、実際のPLCなしでプログラムをテストおよび検証できます。これは間違いなく産業用自動化の真のアプリケーションです。

E3.Schematic

E3.Schematicはすべての E3.series の中核です モジュールを備え、電気技師に、回路図、端末計画、そしてもちろんプログラマブルロジックコントローラを含む電気制御システムを設計および文書化するための使いやすいソリューションを提供します。これは、設計への統合されたアプローチを提供するオブジェクト指向アーキテクチャであり、エラーの排除、品質の向上、および設計時間の短縮に役立ちます。

PLC統合

回路図に保持されているPLCデータはExcelに読み込まれ、変更が適用されてE3.Seriesに直接フィードバックされます。 PLCの機能、住所、位置情報を一元管理し、シンプルで使いやすいインターフェースで更新できます。さらに、このツールは重複するアドレスをチェックし、ユーザーが必要なPLC形式でデータをエクスポートできるようにします。

E3.Schematicは、部品表や接続リスト、組み立て手順やデータシートなどの関連ドキュメントを含むすべての設計データを管理します。そのオブジェクト指向構造により、製造指示は常に設計データと一致します。

E3.PLCBridge

E3.Seriesの作成者による新しいイノベーションにより、機械分野で広く使用されているB&R Automation Studioなどの形式で使いやすい双方向PLCデータ交換を行うためのE3.PLCBridgeプラットフォームが開発されました。 B&R Automation Studioを使用すると、コントローラー、ドライブ、通信、および視覚化を1つの環境で構成できるため、統合時間とメンテナンスコストを削減できます。双方向の転送データにより、電気設計チームとソフトウェア開発チーム間の相互作用が加速され、データ品質が向上します。

E3。レポート

製造用のユーザー定義レポートの生成は簡単です。 E3.Seriesに保存されているデータは、ユーザーが事前に定義した任意の形式のレポートに変換できます。レポートは、E3.Series APIを使用して構成するか、E3.Reportsまたは代替レポートジェネレーターで定義します。ユーザーが処理ラインの詳細情報を保持できるようにします。

エンドザエンド

施設のニーズとPLCの期待される動作を考慮することが重要です。システムとその制限を理解することは、すべてのソリューションを解決することを期待するよりも役立ちます。適切な仕事に適切なPLCを決定することが重要であり、適切なPLCドキュメントの重要性を理解することで、将来のトラブルを回避できます。特定のアプリケーションを適切に調査して準備することを忘れないでください。

現在、製造システムまたは供給システムに何を使用していますか? DCS、PAC、またはすでにPLCを使用していますか?以下にお知らせください。

産業技術