より優れたエンジニアリング設計のROIを測定する方法

次の言語でも利用可能:ポルトガル語/スペイン語

製品をより迅速に市場に投入する必要があるため、企業はCADでの作業がどのように行われているかを詳しく調べる必要があります。 CADツールの高度な機能により、企業は面倒な作業を排除し、設計の生産性を向上させることができます。この記事では、CADソフトウェアの機能と、CADソフトウェアを使用してエンジニアリング設計プロセスを改善する方法について説明します。

企業が直面するプレッシャー

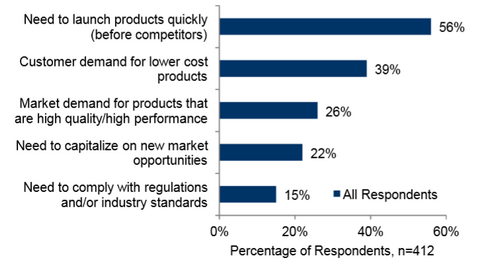

まず、一歩下がって、エンジニアリング設計プロセスを改善する必要性を推進しているプレッシャーを調べてみましょう。 Aberdeen Groupは、400以上の企業を対象に詳細な調査を実施し、業界の主要なプレッシャーを特定しました。

企業の主要な圧力

企業の主要な圧力

製品を迅速に発売する必要性、および低コストに対する顧客の要求は、ほとんどの企業が今日直面している最大のプレッシャーです。競合他社に先んじて製品をリリースすることで、競合他社が同様の製品をリリースする前に、企業が収益を上げて開発コストを回収できるため、企業が製品を迅速に市場に投入する必要があるのは当然のことです。

特に経済が回復している国々では、低コストと高品質に対する顧客の要求が高まっているため、顧客は購入のROIが高くなることを期待して、何にお金を使うかを慎重に検討しています。これらの基準は、特に業界標準や規制に準拠している場合、設計プロセスを複雑にします。

これらの要求と競争力のあるリリーススケジュールのバランスをとることで、エンジニアリング設計プロセスの改善が必要な目標であることが明確になります。 このバランスをとるには、ワークフローの改善と、さまざまな設計を迅速に分析してコストと品質のトレードオフを決定する柔軟性が必要です。より効果的なCADソフトウェアは、より良い設計プロセスを促進し、企業が新しい市場機会を活用できるようにします。

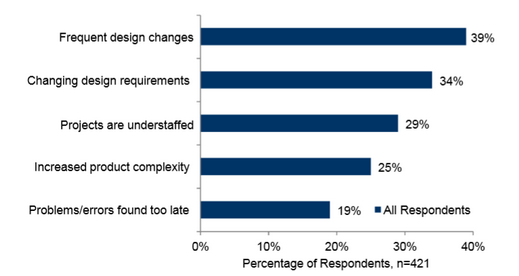

設計効率を低下させる障害

多数の設計上の課題が、企業が市場機会を活用するために時間内に競合する設計目標のバランスを取ることを妨げ、時には妨げています。次の図は、エンジニアリング設計プロセス中に企業が直面する主な設計上の課題を示しています。

エンジニアリングデザインプロセスの障害

エンジニアリングデザインプロセスの障害

企業にとっての最大の障害は、プロジェクトのプロセス全体で設計が頻繁に変更されることです。 設計パラメータは、元々考えられていなかった機能や状況に対応するために、開発中に頻繁に変更されます。

これは、アセンブリがどのように相互作用するかについての洞察が不十分であるか、製造可能性に問題があるためです。設計者が以前の作業を放棄し、新しい調整を修正するための新しい方法に焦点を合わせるため、設計パラメータを頻繁に変更すると、設計プロセスが妨げられます。これらの変更が設計プロセスで発生するのが遅いほど、これらの調整を修正するのが難しくなる可能性があります。ただし、情報が製造に正しくリリースされない場合、時間の浪費、コストの増加、製品の浪費の増加につながる可能性があります。

CADを使用した設計プロセスの改善

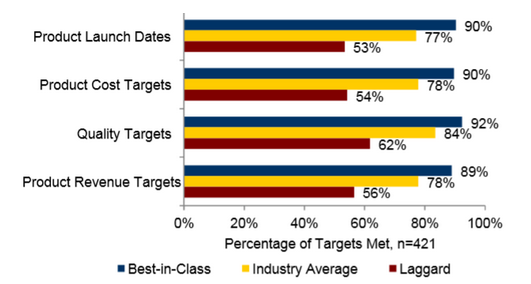

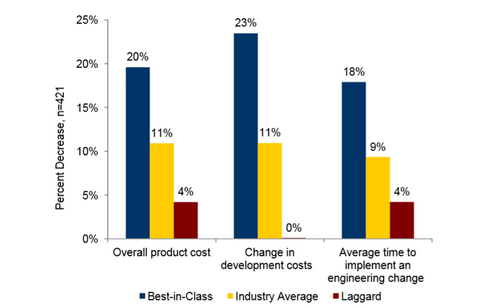

企業がCADを使用して設計プロセスの効率をどのようにサポートしているかを確認するために、Aberdeen Reportは参加者のパフォーマンスを文書化し、参加者をLaggard(企業の下位パーセンタイル)のクラス最高、業界平均に分類しました。 5つの主要なパフォーマンス識別子を使用して、エンジニアリング設計プロセスを改善するよう企業を駆り立てる圧力の成功を測定しました。

企業内で出会った圧力

企業内で出会った圧力

クラス最高の成功は高いレベルで成功し、満たされたすべてのプレッシャーで約90%を満たしました。彼らは、設計プロセスの目標と、企業が一般的に直面する相反する圧力とのバランスを取りました。業界平均の企業は約80%の継承を維持しましたが、遅れは目標を達成するのに苦労しました。

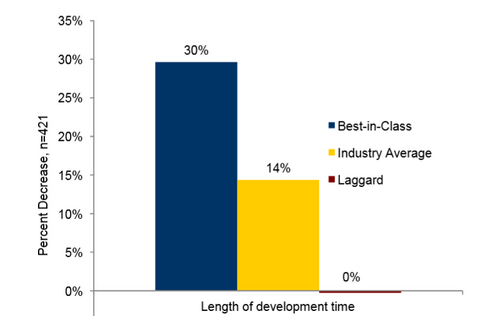

クラス最高の製品は、設計プロセスでCADソフトウェアを効果的に使用することで、開発時間が30%短縮されたことを実証しました 最後のCAD実装以降。これは、業界平均企業によって実現された改善の2倍です。 Laggardは、最新のCAD実装後、開発時間に変化は見られませんでした。

開発時間の変更

開発時間の変更

すべての参加企業は、最後のCAD実装以降、パフォーマンスがいくらか向上しています。ただし、エンジニアリング設計プロセスを改善することで、クラス最高の経験を得ることができます。これには、全体的な製品コスト、開発コスト、およびエンジニアリング変更注文を実装するための平均時間の削減が含まれます。次の図は、各カテゴリでパフォーマンスが向上した領域を示しています。

会社のパフォーマンスの向上

会社のパフォーマンスの向上

設計上の制約と設計構成の管理

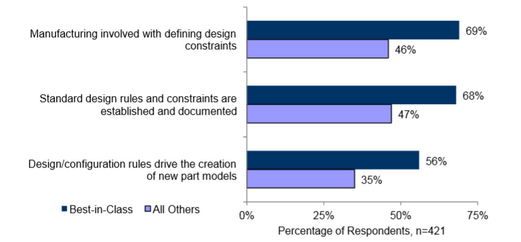

あなたは今、自分自身に問いかけているかもしれませんが、クラス最高の企業がすべて同じCADソリューションを実装しているのに、なぜ他の企業よりも高い収益を得ているのでしょうか。レポートは、競合他社が見落としていた効率を改善するために最高の企業がCADを使用した多くの分野を特定しました。

最初の領域は、設計上の制約と、CADソフトウェアによって自動的に適用される設計構成の管理でした。

CAD強制制約

CAD強制制約

- 標準のデザインルールと制約を確立しました 、既知の制限内で設計できるようにします。設計プロセスに製造を含めることにより、彼らの知識と専門知識により、製造できないアセンブリの設計を防ぐことができます。

- また、新しい機能やパーツの作成を自動化するための構成ルールも開発しました。 標準の設計ルールを開発することで、エンジニアは入力されたパラメータに基づいて機能を自動的に構築できます。さまざまな構成にわたって機能を自動化することにより、この機能は設計プロセスをスピードアップし、すでに行われた作業をやり直す必要性を減らします。

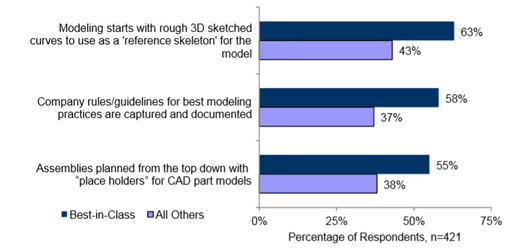

大規模で複雑なアセンブリの計画

アセンブリが大きく複雑になると、コストのかかる遅延が発生し、製品の品質に影響を与える可能性があります。複雑なアセンブリの準備をすることで、クラス最高の企業は競合他社に先んじました。ここでの目標は、最初から効果的に計画を立て、エンジニアに制度的学習を提供することでした。

複雑なアセンブリのアカウンティング

複雑なアセンブリのアカウンティング

- 彼らは、大まかな参照モデルを作成して設計プロセスを開発することから始めました。

- さらに、彼らはモデルの各パーツについて上から下にアセンブリを計画しました。 設計段階の計画中に参照を使用します。次に、各設計は、最終アセンブリのラフバージョンをベンチマークとして使用して開発されます。これにより、モデルに柔軟性を持たせることができるため、設計の進化に合わせて簡単に変更を加えることができます。

- また、競合他社と比較して、標準のデザインルールとガイドラインのベストプラクティスに参加する可能性が高くなります。 これにより、すべての設計者は、会社の集合的な経験と学習から構築することができます。

モデリングの方法が不十分だと、参照を失ったり、モデル全体の障害を引き起こしたりせずにモデルを変更することが困難になる可能性があります。これにより、設計プロセスが遅れ、製品を市場に出すまでの時間が長くなります。また、標準的な会社のガイドラインにより、モデル間の一貫性が確保され、製品に制約と品質目標が維持されることがさらに保証されます。

CADによる設計プロセスの改善

CADツールに変更しても、ソフトウェアを購入するだけで改善が期待できるわけではありません。より良いエンジニアリング設計プロセスへの改善を通じて、CADソフトウェアで改善が達成されました。 CADプログラムを変更することで改善が期待できますが、同様の結果を得るには、クラス最高の企業として、設計プロセスをさらに進める必要があります。

既存のCADソフトウェアに、市場に出回っている他のソフトウェアが苦しんでいない顕著な制限が設定されている場合、改善が見られます。適切な機能を実装して効果的に使用している企業は、クラス最高のパフォーマンスと同等のパフォーマンスの向上を期待できます。

既存の設計プロセスには改善の余地があると思いますか?生産性の向上を確認するために、エンジニアリング設計に何をより適切に実装してもらいたいですか?

産業技術