キューポラ炉–部品、動作原理、アプリケーション

この記事では、キューポラ炉、キューポラの部品、キューポラ炉の図、キューポラのゾーン、キューポラの操作について説明します。

主な目的 キューポラでは、希望の組成、温度、特性の鉄を生産する 最も経済的な方法で必要なレートで。さらに、この炉には、他のタイプに比べて多くの明確な利点があります。たとえば、操作のシンプルさ 、生産の継続性 および出力の増加 高度な効率と相まって。

一度に溶かす金属の量や店内で行われる作業の性質に応じて、さまざまな種類の溶解炉がさまざまな鋳造所で使用されています。 キューポラ炉のみ 鋳物工場で精製銑鉄をスクラップと一緒に溶かすために使用されるものを以下に説明します。

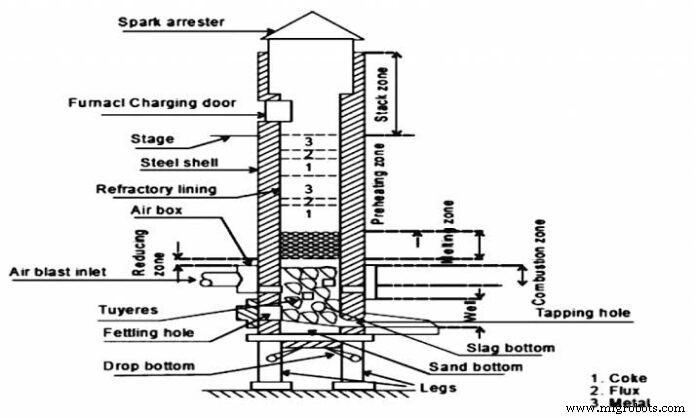

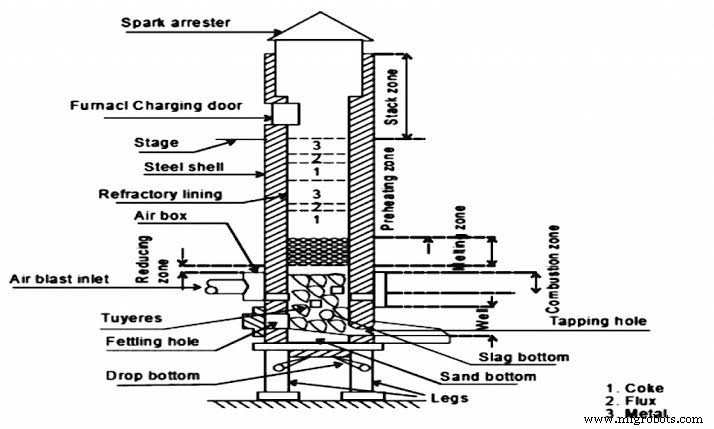

キューポラ炉の部品

キューポラ炉 厚さ6〜12 mmの垂直な円筒形の鋼板で構成され、内部に耐火レンガまたは酸で裏打ちされています。タンピング粘土。使用される耐火レンガまたはタンピング粘土は、酸化ケイ素で構成されています。 酸(SiO2)とアルミナ (Al2O3)。ライニングは一般に、遭遇する温度が上部領域よりも高い下部領域でより厚くなります。

シェルは、レンガ造りの土台または鉄骨柱のいずれかに取り付けられています。ほとんどの最新のキューポラで使用されている鋼柱の配置では、シェルの底部にドロップボトムドアが設けられており、溶融物の終わりにコークス、スラグなどからなる破片を排出することができます。ドロップボトムキューポラでは、作業底はドロップドアを覆う成形砂で構成されています。

この底は、キューポラの正面の最も低い点にある金属製のタッピング穴に向かって傾斜しています。 反対 このタップ穴 、そしてその少し上に、スラグホールと呼ばれる別のホールがあります。 、スラグを取り出すことができます。

燃焼用の一定量の空気は、電動ブロワーから得られます。空気は、ブロワーから気管(気管入口)と呼ばれるパイプを通って、最初に気管と呼ばれるシェルの周りの円形のジャケットに運ばれます。 次に、羽口と呼ばれるいくつかの開口部から炉に入れます。 これらは、キューポラの作業底またはベッドから450〜500mmの高さで提供されます。

これらのtuyeres キューポラのサイズに応じて、通常は4、6、または8の数であり、1つまたは複数の列に収めることができます。羽口の総面積は、羽口レベルのライニング内のキューポラの断面積の約5分の1から6分の1である必要があります。通常、羽口のサイズは50×150mmまたは100×300mmです。溶解効率を上げるために補助羽口が提供されることがあります。

ブラストパイプには、空気の供給を制御するためのバルブがあります。キューポラ炉のサイズ、溶ける鉄の種類、および装入物のコンパクトさに応じて、空気の圧力は、中小規模の炉では水柱250mmから400mmに、水柱は400mmから850mmになります。大型炉。

通過する空気の量を知るために、体積計が設置されることがあります。 1トンの鉄を溶かすのに必要な空気の量は、コークスの品質とコークスと鉄の比率によって異なります。長い慣習では、鉄とコークスの比率が10対1であると仮定すると、キューポラ炉で1トンの鉄を溶かすのに約800〜900立方メートルの空気が必要であることが証明されています。比率を低くするには、より多くの空気が必要になります。

金属、コークス、フラックスを炉に供給するためのチャージドアが設けられており、キューポラのサイズに応じて、羽口の3〜6m上に配置されます。大きなプラットフォームまたはステージは通常、充電ドアの底から約300mm下のレベルでキューポラを囲みます。

シェルは通常、煙突を形成するために充電ドアの上で4.5〜6m継続されます。炉の上部にある火花防止と呼ばれる円錐形のキャップが、火花が外部に出るのを防ぎます。逮捕された火花は火花を冷やし、開口部から煙だけを逃がします。場合によっては、大気汚染を最小限に抑えるために、キューポラ炉にコレクター、フィッター、および沈殿物が取り付けられることがあります。

キューポラ炉のゾーン

燃焼反応に基づいて、キューポラのシャフト全体を次のように分割できます。

るつぼゾーン:- 砂床の上と羽口の底の間にあります。ここに溶鉄がたまります。これはウェルとも呼ばれます または炉床 。

燃焼または酸化ゾーン:- 通常は150〜300 mmの位置にあります 上 羽口の。このゾーンで実際に燃焼が行われるため、ここではエアブラスト内のすべての酸素が消費されます。したがって、多くの熱が放出され、これはここから他のゾーンに供給されます。

シリコンやマンガンの酸化により熱も発生します。温度が1550°から1850°Cであるこの高熱のために、鋳鉄の溶融した液滴が炉床に注がれます。このゾーンで発生する化学反応は次のとおりです。

C + O2->CO2+熱

Si + O2->SiO2+熱

2 Mn + O2-> 2MnO2+熱

縮小ゾーン:- それは、燃焼ゾーンの上部からコークス床の上部まで伸びています。このゾーンでは、CO2からCOへの還元が起こり、コークス層の温度は約1200°Cに低下します。還元性雰囲気により、電荷は酸化の影響から保護されます。このゾーンで発生する反応は次のとおりです。

CO2 + C(コークス)->2CO-熱

溶融ゾーン:- それは、コークス床の上の金属装入物の最初の層から始まり、900mmの高さまで伸びます。コークスを完全に燃焼させるためにこのゾーンで最高温度が発生し、鉄がここで溶けます。このゾーンの温度は約1600°Cです。溶融金属によるかなりの炭素のピックアップも、次の反応に従ってこのゾーンで発生します。

3 Fe + 2 CO-> Fe3C + CO2

予熱ゾーンまたは充電ゾーン :-それは溶融ゾーンの上から始まり、充電ドアの底まで伸びます。予熱ゾーンには、コークス、フラックス、金属の交互の層としてキューポラチャージが含まれており、溶融ゾーンに到達する前に約1100°Cの温度で予熱されます。

スタックゾーン :-スタックゾーンは、予熱ゾーンの上からキューポラの上部まで伸びています。炉内で発生したガスを大気に運びます。

キューポラ炉の容量

キューポラ炉の出力は、1時間の熱で得られる溶融金属のトンとして定義されます。キューポラの容量(サイズ)は、1時間あたり1〜15トン(またはそれ以上)の溶鉄です。サイズは、キューポラの断面積だけでなく、コークス消費の強度にも依存します。

しかし、コークス消費の強度 は、単位時間にキュポラの断面積の平方メートルあたりに燃焼されたコークスのトンを意味します。 14cmのキューポラ計画領域が1時間あたり約1kgのコークスを燃焼することが観察されています。キューポラの直径は1〜2 mで、高さは直径の3〜5倍です。

キューポラ炉の作業

キューポラ炉の操作に含まれるさまざまな手順は次のとおりです。

1。キューポラの準備

キューポラ炉を準備する最初の操作は、スラグを一掃することです。 前回の実行からの裏地と羽口の周りを拒否します。不良箇所や壊れたレンガは、耐火粘土とケイ砂またはガニスターの混合物で修復されます。ライニングのパッチが完了するとすぐに、キューポラの砂底の準備が開始されます。

下部のドアは、金属製の支柱によって持ち上げられ、この位置に保持されます。底砂は充電ドアから導入され、ライニングの周りと底ドアの交差点を横切ってしっかりと押し込まれます。この砂の層は、鋳鉄製のドアから100〜200mmの高さまで構築されます。

砂底の表面は、溶湯をいつでもキューポラから完全に排出できるように、すべての方向からタッピングホールに向かって傾斜しています。スラグ除去用に直径約35mmの開口部を設け、直径約20mmの木型の周囲にタップ穴を設けています。キュポラは、焼成する前に完全に乾燥させる必要があります。

2.キューポラを発射する

キューポラ炉の焼成では、砂底に薪の火が燃えます。これは、溶融金属が必要になる2.5〜3時間前に行う必要があります。燃え上がった木の上に、コークスのベッドが作られています。木材がよく燃えているとき、コークスが上からいくつかの部分で井戸に捨てられ、コークスも燃え始めることを確認します。

コークスは羽口の少し上のレベルに追加され、コークスに点火するために通常よりも低いブロー速度でエアブラストがオンになります。燃料床の上部に赤い斑点が現れ始めるとすぐに、追加のコークスがキューポラに導入され、羽口の上の列から700〜800mmの高さに達します。

コークスベッドは、最終的な高さに仕上げる前に完全に熱くする必要があります。コークスベッドの高さは、チャージドアの敷居からコークスベッドの上部までの距離を示すために用意された測定棒を使用して決定されます。熱を開始する前に砂底に載っているコークスの層は、ベッドチャージと呼ばれます。ベッド内のコークスの量は、キュポラに供給される空気の圧力に依存します。

ベッドチャージまたはコークスベッドの高さは、キューポラ操作にとって非常に重要です。温度、融解速度、化学組成に影響を与えます。他の条件が同じであれば、低いベッドは高いものよりも冷たい金属を生成します。

3.キューポラの充電

コークス床が正しい高さまで構築され、全体に均一に点火されるとすぐに、キューポラがいっぱいになるまで、銑鉄、コークス、およびフラックス(石灰石)の交互の層が充填ドアから充填されます。生成される鉄の化学組成を制御するために、適切なスクラップも銑鉄と一緒に追加されます。このスクラップの割合は、通常、注がれる金属の総重量の25〜50パーセントです。

銑鉄と一緒にかなりの鉄スクラップを使用する場合、少量、たとえばフェロマンガンの2〜4パーセントが脱酸剤として使用されます。金属チャージの重量は、キューポラの1時間あたりの出力の10〜15パーセントである必要があります。フラックスを添加する目的は、鉄中の不純物を除去し、鉄を酸化から保護し、スラグの融点を下げ、流動性を高めて簡単に廃棄できるようにすることです。石灰石の他に、蛍石やソーダ灰もフラックス材料として使用されることがあります。

必要な石灰石の量は、溶けた鉄1トンあたり30〜40 kg、または充填されたコークスの25重量パーセントです。溶けた金属と帯電したコークスの比率は、多くの要因に依存します。したがって、さまざまなクラスの作業で達成できるこの比率について明確な推奨事項を提示することはできません。表11.11はガイドとしてのみ提供されており、業界での優れた平均的な実践を示しています。より一般的には10:1に保たれます。これは、10トンの鉄を溶かすのに1トンのコークスが必要であることを意味します。

4.鉄の浸漬

キューポラが充電ドアまで完全に充電された後、充電は約45分間熱に浸るはずです。この間、エアブラストは通常のブロー速度よりも低く保たれる(実際には閉じられたままになる)ため、チャージはゆっくりと加熱されます。これにより、アイロンが浸されます。

5.エアブラスト

浸漬期間の終わりに、フルブラストがオンになります。ブラストをオンにする前は、羽口の開口部とタッピング穴は閉じたままです。爆風が数分間、たとえば約10分間続いた後、溶融金属が炉床に蓄積し始めます。キューポラ内の金属が溶け始めたら、装入速度は溶ける速度と同じである必要があります。これにより、加熱中ずっと炉が満杯に保たれます。溶融の終わりに充電は停止されますが、すべての金属が溶融するまでブラストは継続されます。

6.タッピングとスラグ

最初のタッピングは、フルエアブラストがオンになってから40〜50分後に行うことができます。この期間中、砂床の上の炉床に十分な金属が集められます。スラグが坑井に堆積すると、スラグ穴が開かれ、スラグは、できれば簡単に取り外せるように台車に流し込まれます。溶けた金属は取鍋に集められ、型に運ばれて注がれます。すべての金属が溶けて操作が終了するまで、同じ手順を繰り返します。

7.キューポラを閉じる

作業が終了すると、爆風が遮断され、下部ドアの下の支柱がノックダウンされて、下部プレートが開きます。これにより、キューポラの残りを床またはバケツに落とすことができます。次に、それらは急冷され、キューポラの下から取り除かれます。

一般的に、キューポラは高炉と同様に継続的に稼働しますが、必要な期間のみ稼働します。多くの鋳造所では、溶解期間は4時間を超えませんが、キューポラは10時間以上連続して操作できます。

キューポラ炉の効率

キューポラの熱効率または融解効率(パーセント)は、次のように表されます。

(予熱、溶融、過熱に利用される熱)/(コークスの潜在的な熱+ Fe、Si、Mnの酸化による熱+送風の熱)x 100

キューポラ炉の効率は、以下に応じて30〜50パーセントの範囲で変化します。

1.パーセントで表した金属燃料比の逆数として表される、コークス率またはコークス比。

2.ブラスト率、および

3.平均コークスサイズ。

キューポラ炉の空気要件

キューポラ炉で燃料を完全に燃焼させるには、通常の大気圧と温度でコークス1kgあたり約8.4立方メートルの空気が必要です。食事とコークスの比率が10:1であると考えられる場合、これは満足のいく数値と見なされ、鉄1トンあたりに必要なコークスは1000/10 kg、つまり100kgになります。したがって、溶融トン1トンあたりに必要な空気の量は>です。

8.4 x 100=840立方メートル。

漏れなどを考慮して、供給される空気は一般に少し過剰です。つまり、鉄1トンあたり約900立方メートルです。

キューポラ炉の寸法

キューポラの主要な寸法は、経験的データに基づいて選択されます。したがって、キューポラの断面積Aは、設計された1時間あたりの出力に依存し、次の式から決定されます。

A=πd^2/4=Q / Q1 m ^ 2

ここで、d =透明なキューポラの直径、m、Q =設計されたキューポラの出力、1時間あたりのトン、Q2 =断面積の平方メートルあたりの特定の出力、1時間あたりのトン。原則として、Q1 =1時間あたり6〜8トン。

キューポラの有効な高さ(主羽口の軸から充電穴の下端までの距離)は直径に依存し、H:d=3から5の比率に従って設計されます。

キューポラ炉の高さは溶融速度に直接影響します 、燃料消費量 および溶融金属の温度と品質 。高すぎると、チャージが低下するときにコークスが押しつぶされる可能性があります。それが低すぎると、金属が十分に加熱されない場合、ドラフトが減少し、キュポラの出力が減少します。

内径 キューポラの量が消費されるコークスの量を決定します と鉄の量 単位時間あたりに溶けた。 14cm?キューポラ計画地域の1時間あたり約1kgのコークスを燃焼します。したがって、1時間あたり3トンの容量を持つキューポラは、10:1の金属燃料比を想定すると、1時間あたり(3×100)または300kgのコークスを必要とします。したがって、キューポラの面積は(14×300)または4200cm²に等しくなります。内径は次のようになります

(4200×4)/πの平方根

=73cm(約)

キューポラ炉料金

均一な品質の製品が必要な場合は、キューポラの料金を慎重に検討する必要があります。通常、銑鉄とスクラップのいくつかのグレードが鋳造業者に利用可能です。鋳造金属の望ましい組成を達成するには、これらのグレードを調整および制御する必要があります。金属中のさまざまな元素は再溶解操作中に化学変化を起こすため、チャージを構成する際の損失または増加を考慮に入れる必要があります。さまざまな要素の損失または増加は次のとおりです。

1。カーボン: 溶融金属は、ベッドを形成する白熱コークスを通過するときに炭素を吸収します。適切に制御された溶融条件では、0.15パーセントの増加が期待できます。コークスからの炭素吸収により金属の炭素含有量は増加しますが、酸化によりわずかな損失が発生します。

2。シリコン: 溶融鉄の液滴が羽口を通り過ぎて滴り落ちるため、シリコンは酸化によりいくらかの損失を被ります。損失は、充電中に存在するシリコンの10パーセントである可能性があります。

3。マンガン: マンガンはまた、溶融中にシリコンとともに失われる傾向があります。損失は、チャージに存在するマンガンの約15〜20パーセントである可能性があります。

4。硫黄: 硫黄は、コークス、スクラップ、フラックスなどから回収されます。一般に、硫黄含有量の増加は、約0.03〜0.05パーセントであると想定されています。

5.リン: リン含有量の損失または増加は事実上ありません。

6。鉄: 鉄自体も酸化されて失われる傾向がありますが、非常に小さい損失は約3〜4パーセントであると想定される場合があります。

これはすべて、キューポラ炉、ゾーン、操作、および部品に関するものでした。あなたがその記事を気に入ってくれたことを願っています。以下のコメントでフィードバックをお寄せください。

産業技術