プロセス産業における運用管理のデジタル化

はじめに:安全な運用はプロセス業界の最大の関心事です

製油所や石油化学プラントは、さまざまな危険物やプロセスを処理します。彼らの業務の24時間年中無休の性質は、安全性、コンプライアンス、および信頼性に関して大きな課題をもたらします。競争力、製品品質、および安定した供給の流れに対する社会の要件を満たすことに継続的に重点が置かれていますが、すべてのプラントの最優先事項は、安全で環境に耐える方法での運用にあります。

プロセス産業におけるデジタル化:決定的な前進

過去5年から10年の間に、さまざまな利害関係者が、自動化、ロボット工学の展開、IIoT、ブロックチェーン、クラウドコンピューティング、IT/OT統合などのインダストリー4.0の特性について多くの関心を集めてきました。大手企業は、堅牢なデータ管理システム、予防および予測分析、デジタルツインなどを備えた自動化されたビジネスプロセスを展開しています。 Shell、Exxon、BP、Reliance、Aramcoなどの企業は、これらのタイプのテクノロジーを、全体的な利益のためにさまざまな方法で、および/または統合された方法で展開しています。プロジェクトは、生産の強化、アジャイル利益改善の機会(PIO)管理、最低限の品質の景品で必要な製品品質を満たす、より安価な原料の処理などの分野にまたがっています。

プロセスの安全性、職場の安全性、環境コンプライアンス、機器と操作の信頼性、プラントの完全性などを改善するために、多くの自動化および/またはデジタル化プロジェクトも実施されています。ほぼすべての工場や企業が、コストとメリットを考慮して、デジタル化のある側面を慎重に進めようとしています。

運用管理

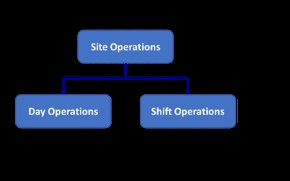

プロセスプラントの運用管理は、シフト運用とデイ運用の2つの分野に分けることができます。通常、シフト操作は24時間年中無休のスケジュールで機能します。シフト操作の目的は、すべてのアクティビティを安全かつ完璧な方法で実行することです。この目標には、次の3つの側面があります。

- 定義された操作ウィンドウ内で常にプラントと機器を操作します

- 定義された手順に従ってすべての操作を実行します

- 日中の運用から受け取った計画と指示に従ってプラントを運用します

プロセスプラントでは、通常、回転機器の約40%がスタンバイ状態で、残りは稼働モードになっています。機器の状態に応じて、その「操作ウィンドウ」が定義され、維持する必要があります。同様に、シャットダウン中のプラントを監視し、定義されたシャットダウン状態に保つ必要があります。シャットダウン中のプラントで、カラムが過圧状態になったり、タンクが過充填されたりして、望ましくないイベントが発生することは珍しくありません。

プロセス業界での過去の事故を簡単に確認すると、設定された手順なしで操作したり、場合によっては間違った手順を使用したりすることで状況が発生することがよくあります。

シフトオペレーションクルーは、誤解を避けるために、書面形式で適切な計画と指示を提供される必要があります。たとえば、計画や指示がない場合、間違った貯蔵容器にタンカーを降ろしたり、間違った製品を顧客に発送したりすることは珍しくありません。

デイオペレーションの目的は、オペレーションの中間的な視点を持ち、これをビジネスプランと整合させることです。日中の運用は、技術およびエンジニアリングスタッフと協力して、適切な運用ウィンドウが定義され、運用をシフトできるようになっていることを確認します。また、必要なすべての手順が利用可能であることを確認します。日中の業務の日常業務の1つは、シフトクルーに生産計画と操作手順を提供することです。

日中の運用は、資産に直面する乗組員に必要な能力にも関わっており、それらを定義および開発するための精巧なプログラムがあります。

シフトとデイオペレーション以外に、3番目の角度があります:サイトオペレーション。サイト運営の目的は、サイト全体のすべてのプログラムと活動の適切な管理とガバナンスです。組織内のさまざまなスタッフと機能により、サイトまたは会社の全体的な目標が定義され、達成されるように、同じことが確実に行われます。

作者の好意による図。

運用管理のデジタル化

シフト、日中、およびサイト運用のすべての目標を達成するために、それらの管理のいくつかの側面をデジタル化のために検討することができます。

操作ウィンドウのデジタル化

従来の操作では、操作ウィンドウはMicrosoft Excel、Word、または.pdfドキュメントのドキュメントとして保持されます。このような文書は通常、3か月から1年の範囲の間隔でレビューおよび改訂されます。ただし、プラントは、アラームの形でDCSに組み込まれた操作ウィンドウで稼働しており、シフト操作はウィンドウ内で動作することが期待されています。

プロセスプラントはいくつかの州で稼働しており、さまざまな機器が常に異なる状態にあることを考慮すると、デジタルプラットフォームの下で、さまざまな州に対するすべての機器とプロセスの操作ウィンドウを定義することが有益です。このデジタルデータセットはITプラットフォーム上に展開され、DCSとリアルタイムで効果的に統合されると、シフト操作が定義された操作ウィンドウをリアルタイムで確認し、それに応じてプラントを操作できるようになります。

>Honeywell、Emerson、Yokogawaなどは、デジタル操作ウィンドウを保持し、DCSと統合できるこれらのタイプのITアプリケーションを開発しました。 Shell、Exxon、Emerson、Honeywellなどのいくつかの企業が推進するAbnormal Situation Consortiumは、機器が常に定義されたウィンドウ内で動作する場合、約40%の機器の故障や劣化を回避できるという分析を発表しました。デジタルプラットフォームにより、シフト操作は適切な操作ウィンドウを継続的に認識し、機器とプロセスの状態をリアルタイムで制御できます。

デジタル化の手順とチェックリスト

シフト操作には、標準操作手順(SOP)が用意されています。通常シフトで実行されるほとんどすべてのアクティビティは、SOPの形式で文書化されます。多くの場合、一部のSOPにはチェックリストがあります。これらのSOPは通常、Wordまたは.pdf形式で入手できます。このようなSOPは通常、ITプラットフォーム上の強力なコンテンツ管理システムで適切に管理されます。シフト操作では、印刷物を取り、現場の慣習に従って使用することが期待されています。チェックリストが入力されると、保持またはスキャンされてシステムにアップロードされます。

SOPとチェックリストをデジタル化する機会があります。デジタル化されたSOPとチェックリストは、機器ごとにカスタマイズできるため、シフトタスクで間違ったチェックリストや手順を使用しないようにすることができます。

運用計画と指示をデジタル化する

操作手順は通常、プラント制御室にあるレジスターに書き込むことによって伝達されます。シフトクルーは同じことを読み、承認するためにサインオフする必要があります。

運用計画や指示をデジタル化することで、シフトクルーが指示に従った様子や、指示や注文を実行する際に直面した問題を簡単に監視できるようになります。シフト命令に対してさまざまなイベントや傾向を分析することが可能であり、特定の条件下で命令を「アクティブ化」することもできるため、コンテキストに依存する状況で人への依存を回避できます。

コンピテンシーフレームワークのデジタル化

さまざまなタスクを実践する機会の数に応じて、資産に面したスタッフの能力が磨かれます。シフトタスクには通常、機器の状態監視、機器の切り替え、機器の分離と引き渡し、機器の起動と停止などが含まれます。資産に面したスタッフは、緊急事態に遭遇し、適切な行動で対応する最初の現場の人々でもあります。

従来の慣習では、コンピテンシーは、参加したトレーニングセッションの数、合格したテストの数、シミュレーターのトレーニングに費やした時間数などに対して定義および測定されます。ただし、デジタル化されたコンピテンシー管理フレームワークでは、フィルターバンクの逆洗、モレキュラーシーブベッドの再生、機器の分離や安全な引き渡しなど、特定のオペレーターが遭遇した機会の数を測定できます。実行中の成功したアクションと障害の数をデジタルで追跡し、改善に使用できます。

サイト運用のデジタル化

前述のように、サイトの運用はすべて管理とガバナンスに関するものです。これには、中央の標準、手順、慣行、およびポリシーの定義と管理が含まれます。それはビジネスの調整を含みます。計画とスケジューリング。在庫管理;資材管理;請負業者の管理; HR;企業コンプライアンス;顧客、サプライヤー、およびコミュニティの関与。安全;および他の多くの専門分野。

デジタル化は、サイト運用の多くの側面、特に生産計画と在庫管理の効率を改善する機会を提供します。デジタル化は、品質管理と保証に役立ちます。原価管理;触媒、化学薬品、およびその他の材料の管理。請負業者の管理;など。

安全性を向上させるために、PFD、P&ID、データシートなどのさまざまなタイプのプロセス安全情報をデジタル化できます。さまざまなプロセス安全管理(PSM)プロセスの堅牢なデータ構造によってサポートされるエンドツーエンドのデジタル化は、組織に短期的および長期的なメリットをもたらします。

デジタル化のその他の利点

さまざまな運用管理活動のデジタル化は、計り知れないメリットをもたらします。ここで強調する価値のあるこれらの1つは、モデルの開発と分析の実行の可能性です。デジタル化されたデータは、診断、予防および処方分析、機器の残存寿命の予測、触媒のランレングスの予測、統計的プロセス制御などに使用できます。多くの場合、適切に行われたデジタル化により、プロセスの機能と制限に関するより良い洞察が得られ、より効果的な計画に使用できます。

産業技術