鋳物の表面および内部品質検査方法

鋳物の検査には、主に寸法検査、外観と表面の目視検査、化学組成分析、機械的性質試験が含まれます。要件の高い鋳造品の場合、非破壊検査も必要です。たとえば、ダクタイル鋳鉄の品質検査のための非破壊検査技術には、液体浸透性試験、渦電流試験、磁粉探傷試験、X線検査、および超音波試験が含まれます。

鋳物の表面および表面近くの欠陥のテスト

液体浸透剤テスト

液体浸透試験は、表面の亀裂、表面のピンホール、肉眼では見つけにくいその他の欠陥など、鋳物の表面のさまざまな開口部の欠陥を検査するために使用されます。

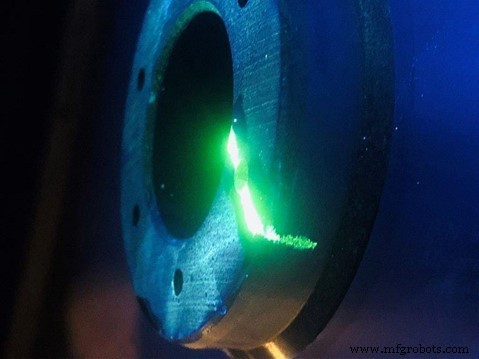

一般的に使用される浸透探傷試験は染料試験です。これは、高透磁率浸透探傷試験を鋳物表面に濡らしたりスプレーしたり、浸透探傷試験を開口部の欠陥に浸透させ、浸透探傷試験をすばやく拭き取ってから、乾燥しやすい現像液を鋳物にスプレーします。水面。開口部の欠陥に残っている浸透剤を吸引した後、欠陥の形状、サイズ、分布を反映するように現像液を染色します。

試験面が滑らかであるほど、侵入テストの効果が高いことが指摘されています。グラインダーで研磨された表面は最高の試験精度を備えており、粒界亀裂も検出できます。

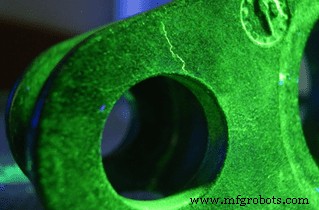

染料試験に加えて、蛍光浸透探傷試験も一般的に使用される液体浸透探傷試験方法です。照射観察には紫外線ランプを装備する必要があり、染料検査よりも検査感度が高い。

渦電流探傷

渦電流探傷試験は、一般に深さが6〜7MM以下の表面下の欠陥を試験するのに適しています。渦電流探傷試験は、配置型コイル法と貫通型コイル法の2種類に分けられます。

試験片を交流電流でコイルの近くに置くと、試験片に入る交流磁場が、試験片の励起磁場に垂直な方向に流れる渦電流を誘発する可能性があります。渦電流は、励起磁場の方向と反対の磁場を生成します。これにより、コイル内の元の磁場が部分的に減少し、コイルのインピーダンスが変化します。

鋳造面に欠陥があると、渦電流の電気的特性が歪んで欠陥の有無を検出します。渦電流探傷試験の主な欠点は、検出された欠陥のサイズと形状を直接表示できないことです。一般的に、それは欠陥の表面位置と深さを決定することしかできません。さらに、鋳造表面の小さな開口部の欠陥のテストに対する感度は、浸透探傷試験ほど感度が高くありません。

磁粉探傷試験

磁粉探傷試験は、表面の欠陥や表面から数ミリメートル下の欠陥の試験に適しています。テストには、DC(またはAC)磁化装置と磁性粒子(または磁性懸濁液)が必要です。

鋳物の内面と外面に磁場を発生させるために磁化装置を使用し、欠陥を明らかにするために磁性粒子または磁気懸濁液を使用します。鋳造物の特定の範囲内で磁場が発生すると、磁化された領域の欠陥によって漏れ磁場が発生します。磁性粒子や懸濁液を散布すると、磁性粒子が引き寄せられ、欠陥を表示することができます。

磁粉探傷試験で明らかになった欠陥は、基本的には磁力線を横切る欠陥ですが、磁力線に平行な長いストリップの欠陥は表示できません。したがって、未知の方向の各欠陥を確実にテストできるように、動作中は常に磁化方向を変更する必要があります。

鋳造品の内部欠陥のテスト

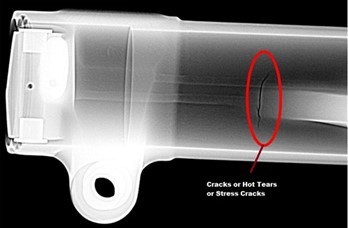

内部欠陥の場合、一般的に使用される非破壊検査方法は、X線検査と超音波検査です。それらの中で、X線検査の効果は最高です。内部欠陥の種類、形状、サイズ、分布を反映した直感的な画像を取得できます。ただし、より厚い大型鋳物の場合、超音波試験は非常に効果的であり、内部欠陥の位置、同等のサイズ、および分布を正確に測定できます。

X線検査

放射線検査、一般的には光線源としてのX線またはγ線、光線発生装置およびその他の補助設備が必要です。鋳物が光線場にさらされると、光線の放射強度は鋳物の内部欠陥の影響を受けます。鋳造物を通して放出される放射強度は、欠陥のサイズと性質によって局所的に変化し、欠陥の放射線画像を形成します。この画像は、放射線フィルムによって画像化および記録されます。

X線フィルムイメージングによる記録方法は、最も一般的に使用される方法であり、一般にX線検査と呼ばれます。 X線撮影で反射された欠陥画像は直感的であり、欠陥の形状、サイズ、量、平面位置、分布範囲を表示できます。

超音波探傷

超音波探傷試験では、鋳造物の内部で高周波音響エネルギーを伴う音響ビームの伝播を使用して、それらが内面または欠陥に当たったときに反射を生成します。反射された音響エネルギーの大きさは、内面または欠陥の指向性と特性、およびそのような反射器の音響インピーダンスの関数です。したがって、さまざまな欠陥または内面から反射された音響エネルギーを適用して、欠陥の位置、壁の厚さ、または表面下の欠陥の深さを検出することができます。

広く使用されている非破壊検査方法として、超音波検査には主な利点があります。小さな亀裂を検査できる高い検査感度。厚い断面の鋳造物を検出できる大きな貫通能力。その主な制限は次のとおりです。複雑な輪郭寸法と指向性の低い不連続欠陥の反射波形を解釈するのが難しい。粒子サイズ、微細構造、多孔性、介在物含有量、または微細に分散した沈殿物などの望ましくない内部構造も、波形の解釈を妨げます。

産業技術