精密鋳造製錬および鋳造デガッシングの知識の要約

通気性は、精密鋳造金型シェルの重要な性能指標です。モールドシェルの通気性は、精密鋳造に大きな影響を与えます。たとえば、鋳物の不十分な注入(不完全な形状や丸みを帯びた角を含む)は、金型シェルの通気性が低いことが原因である可能性があります。さらに、モールドシェルの通気性も、その脱ろう品質に影響を与える重要な要素です。

ガスの発生源

金属、主に水素と酸素に溶解できるガス。製錬プロセス中の主なガス源は次のとおりです。

- 炉ガス:非真空製錬中、炉ガスは金属中の主なガス源です。炉ガスには、酸素と窒素に加えて、水蒸気、水素、一酸化炭素、二酸化炭素、二酸化硫黄、および炭化水素も含まれています。炉ガスの組成は、使用する燃料と燃焼条件によって異なります。たとえば、重油またはガスを燃料とする反射炉またはるつぼ炉には、多くの場合、5〜10%の水蒸気と、より多くの水素、一酸化炭素などが含まれています。

- 炉の装入:ほとんどの電解金属表面は残留電解質のままであり、処理ワークショップから返送されるほとんどの材料には、油、水、エマルジョンなどが含まれます。ほとんどの外来廃棄物には、水腐食性、錆などが含まれます。野外スタッキングや雨季には、チャージの表面に水分が吸着されます。これらにより、製錬プロセス中に金属がより多くの水素を吸収するようになります。

- 耐火物:耐火物に含まれる水分は、特に新しい炉が生産を開始するときに、金属の吸入を促進する可能性もあります。

- フラックス:多くのフラックスには水分が含まれ、一部のフラックス(木炭、米ぬかなど)には吸着水分が含まれ、一部のフラックス(ホウ砂など)には結晶水が含まれます。製錬プロセスでガスの発生源を減らすために、フラックスは乾燥または脱水する必要があります。

- 操作ツール:操作ツールの予熱が不完全な場合、金属のガス含有量も増加します。

ガスの溶解プロセスと溶解度

金属へのガスの溶解度:金属が固体の場合、ガスの溶解度は非常に小さくなります。温度の上昇に伴い、溶解度はゆっくりと増加し、融点温度に達すると溶解度は急激に増加します。溶融金属の温度を上げ続けると、ガスの溶解度は限界に達するまで上がり続けます。その後、温度が下がり始め、温度が金属の沸点に達すると、ガスの溶解度はほぼゼロになります。

Cu + Ni> Cu + Pb> Cu + Ag> Cu + Au> Cu + Sn> Cu + Al

合金元素が異なれば、合金中のガスの溶解度に異なる影響を及ぼします。ニッケルなどの一部の元素は、ガスとの結合能力が高く、合金へのガスの溶解度が高くなります。アルミニウムやスズなどの他の元素は、合金へのガスの溶解度を低下させる可能性があります。銅合金の場合、水素溶解度に対する合金元素の影響は次のとおりです。Cu+ Ni> Cu + Pb> Cu + Ag> Cu + Au> Cu + Sn> Cu + Al

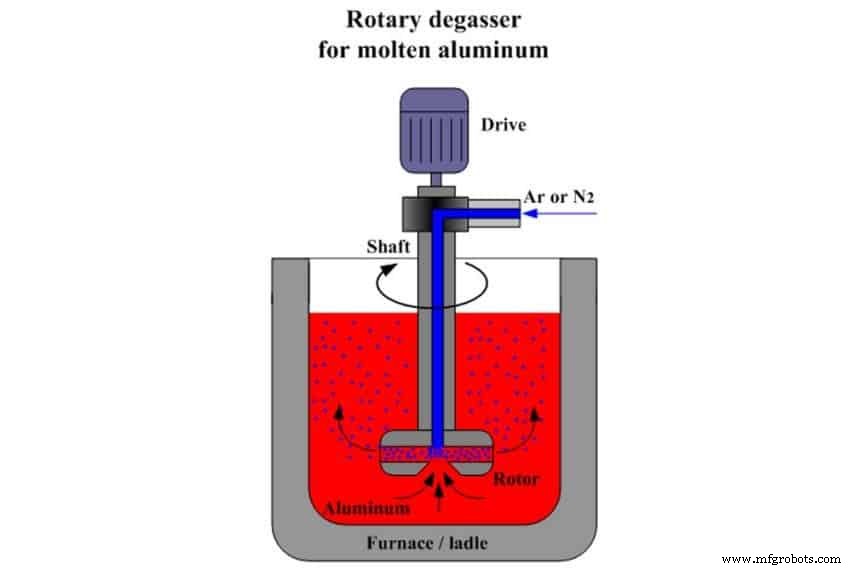

デガッシング方法

ガスデガッシング方法:不活性ガス(N2など)または活性ガス(Cl2など)を使用します。気泡が小さいほど、数が多くなり、デガッシングに役立ちます。ただし、気泡の浮遊速度が速いため、溶融物を通過する時間が短く、溶融物全体に気泡を均一に分散させることができないため、この方法で完全に脱気することは容易ではありません。溶融物中の水素含有量が減少すると、デガッシング能力が大幅に低下します。

フラックスデガッシング法:フラックスデガッシングとは、溶融塩の熱分解または金属との置換反応を利用して、溶融物に不溶性の揮発性気泡を生成し、水素を除去することです。たとえば、氷晶石フラックスは一般的にアルミニウム青銅の脱気に使用されます。蛍石、ホウ砂、炭酸カルシウム、およびその他のフラックスは、白銅およびニッケル合金のデガッシングに一般的に使用されます。デガッシングを改善するために、乾燥窒素を使用して粉末フラックスを溶融プールに吹き込むことができ、フラックスはデガッシング中にスラグを除去することができます。

その他のデガッシング方法:凝縮デガッシング、振動デガッシング、DC電解デガッシング。

産業技術