製造のための設計:重要性と主要な原則

製品設計者が素晴らしいアイデアを持っているとき、彼らは可能な限りそれらを実現したいと思っています。しかし、アイデアは、製造業者が機械や材料を使用して実現できる場合にのみ優れています。ここで、Design for Manufacturing(DfM)が役立ちます。

一部の設計者は、製造プロセスをマイナーと見なしています。それは彼らにとってほとんど問題ではありません。ただし、これは製品設計に対する危険なアプローチです。設計と製造は密接に関係しています。したがって、そのような無視されたアプローチは、最終的に劣った最終製品を生み出します。

この記事では、プロトタイピングの段階で製造のための設計が非常に重要である理由について説明します。また、DfMの利点を活用して、より優れたプロトタイプを作成し、最終的にはより優れた最終用途の部品や製品を作成する方法についても説明します。

DfMとは ?

Design for Manufacturingは、製造プロセスに適した方法でプロトタイプと部品を設計することの重要性を強調する製品設計哲学です。多くのメーカーは、これをDesignforManufacturabilityまたは単にDfMとも呼んでいます。

このプロセスには、設計のいくつかの側面を考慮することが含まれます。これらの側面には、形状と提案された材料が含まれます。提案された方法を使用して設計をどれだけうまく実現できるかという観点からパラメータを調べます。

それらの方法は、CNC機械加工、3D印刷、射出成形、またはその他のものである可能性があります。ある意味で、DesignforManufacturingは妥協の一形態と考えることができます。プロダクトデザイナーは非常に大きな野心を持っているかもしれませんが、DfMは現実のチェックとして機能します。

選択した製造装置および材料を使用して作成するには、難しすぎる、遅い、または高価な機能を変更することが不可欠です。場合によっては、Design for Manufacturingには、部門間、さらには複数の企業間のコラボレーションが含まれます。

これは、設計者やエンジニアが工具メーカー、メーカー、材料サプライヤーと連絡を取る必要がある場合があるためです。通信は、プロジェクトの可能性と制限を評価するのに役立ちます。

たとえば、一部の設計は、ある種類の5軸CNCマシニングセンターでは実現可能ですが、別の種類では実現できない場合があります。また、特定の金属合金の入手可能性によって、特定の機能が実現可能かどうかが決まる場合もあります。

製造のための設計 対アセンブリの設計

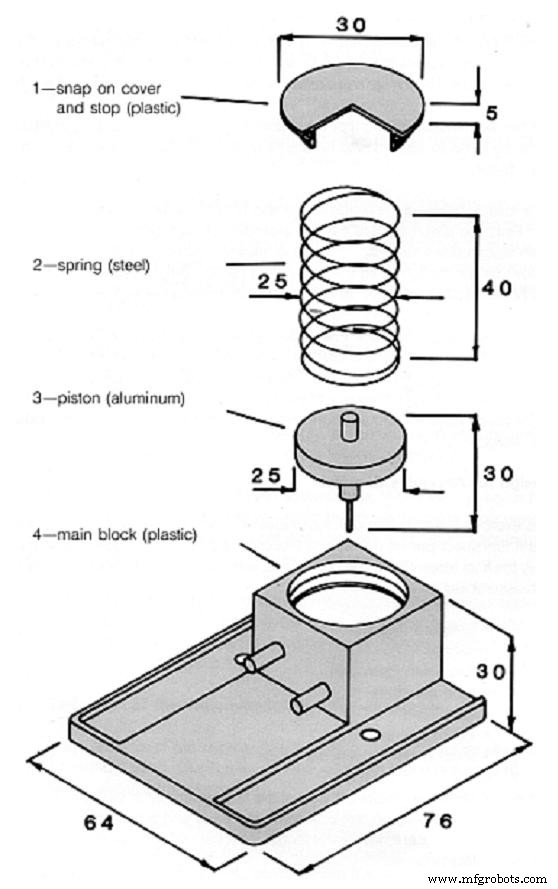

これらは密接に関連する2つのアイデアであり、それらを区別することが重要です。 Design for Assemblyは、メンテナンスと修理のための組み立てと分解を最大限に容易にするための製品の設計です。

このアプローチは通常、使用する部品の数を減らすなどの原則に焦点を当てています。したがって、部品の挿入が容易になります。また、アセンブリの要件と仕様を単純で反復的な動作に限定します。

製造のための設計の重要性

DfMの意味を見てきたので、製造のための設計が重要である理由を調べる必要があります。プロトタイプであっても、製造可能性のために部品を設計することは重要です。

DfMは製品設計への保守的なアプローチのように見えるかもしれませんが、生産者と消費者の両方に具体的な利益をもたらす傾向があります。一方、DfMを考慮しないと、部品の故障や非効率的な製造につながる可能性があります。

製造のための設計が重要であるいくつかの理由は次のとおりです。

製造の実現可能性を保証します

おそらく、DfMの最も基本的な利点は、製造の実現可能性の保証と部品の故障の防止です。製造設備が現実的に構築できる部品を設計することにより、企業は事前に知っています。これにより、3Dプリントの崩壊、金型に詰まった部品、危険なチップの蓄積などの問題が発生しなくなります。要約すると、製造のための設計は品質保証にとって重要です。

製造速度を上げる

製造のための設計は、製造速度の向上にも貢献できます。製造装置用に適切に設計された部品により、切削工具やその他の器具がより効率的に仕事をすることができます。

DfMの速度向上の簡単な例は、製造用の射出成形設計で見られます。これには、射出成形部品へのドラフトアングルの組み込みが含まれます。ドラフト角度により、金型からの各成形品の迅速な排出が可能になります。一方、ドラフトのない部品は、取り外すために力が必要です。また、表面間の摩擦により部品が損傷する可能性があります。

プロジェクト全体のコストを削減

この速度の向上により、プロジェクトの全体的なコストを大幅に削減できます。 DfMの部品とプロトタイプは、より少ない時間と労力で済みます。これにより、電力使用量などを削減し、スクラップの削減にも役立ちます。

自動化と簡素化を可能にする

製造が容易な部品を設計することで、自動化の可能性も高まります。これは、監視の必要性が減少するためです。場合によっては、単純な設計変更により、複数のマシンやセットアップが不要になるため、生産が簡素化されます。

Dを追加する esign f または M 製造 から Y 私たち W オークフロー

設計と製造に関しては、エンジニアリングと製造技術の初歩的な知識を持つ設計者なら誰でもDfMの原則を採用できます。すべてのプロジェクトはユニークです。

したがって、潜在的な製造プロセス、材料、およびその他の要因の分析は、設計要素に情報を提供するのに役立ちます。 Design for Manufacturingは、必然的にケースバイケースで機能します。ただし、一部のほぼ普遍的なルールは、より優れたプロトタイプとパーツにつながる可能性があります。

1。簡素化

コンポーネントの総数を減らすと、より効率的な製造が可能になります。また、組立ラインの時間を短縮します。これらはすべて、ターンアラウンドの高速化とコストの削減につながります。

2。標準または用途の広いコンポーネントを使用する

調整されたコンポーネントがプロジェクトの成功に役立つか、それとも妨げになるかを自問してください。標準コンポーネントは大量生産され、カスタムコンポーネントよりも安価です。

3。機械に優しい素材を使用する

材料は製造可能性に影響を与えるため、DfMを組み込む際に重要になります。特定の高炭素鋼は、あなたがあなたの部品に望むすべての特性を持っているかもしれません。ただし、CNCマシンを使用する必要がある場合は、最終的にはすべての人の生活が困難になります。その場合、より機械に優しい材料を選択する必要があります。同様の制約が3Dプリンターやその他のマシンにも適用されます。

4。ファスナーの使用を最小限に抑える

スナップクロージャーとタブをコンポーネントに組み込むことで、個別のファスナーに必要となる製造時間を大幅に削減できます。

5。緩い公差を許可する

厳しい公差はより多くの機械時間、したがってより多くのお金を必要とすることを忘れないでください。したがって、設計および製造時には、部品の機能を損なうことがない限り、可能な限り緩い公差を使用してください。

どのようにRapidDirect H D付きエルプ esign f または M 製造

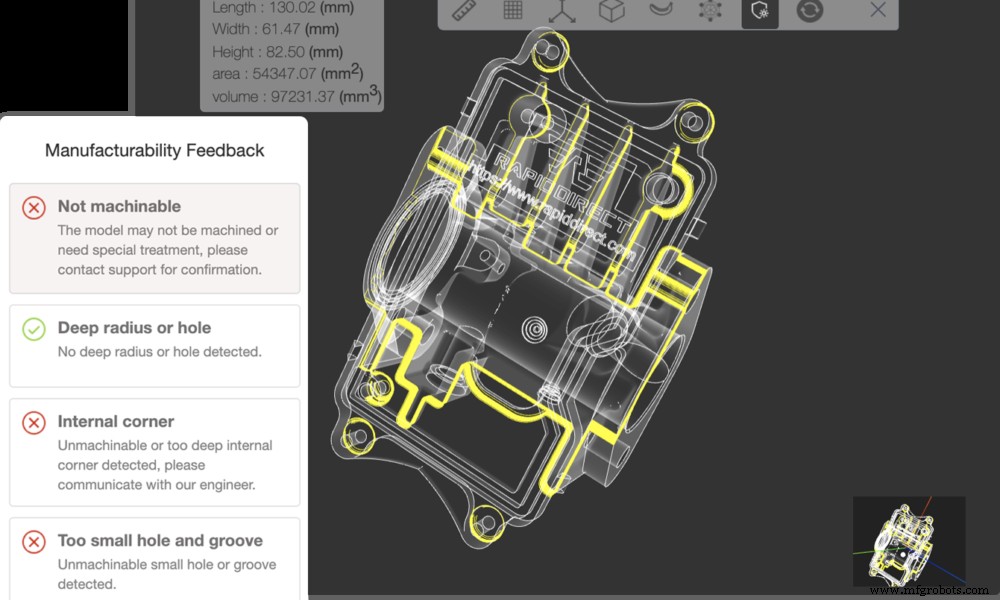

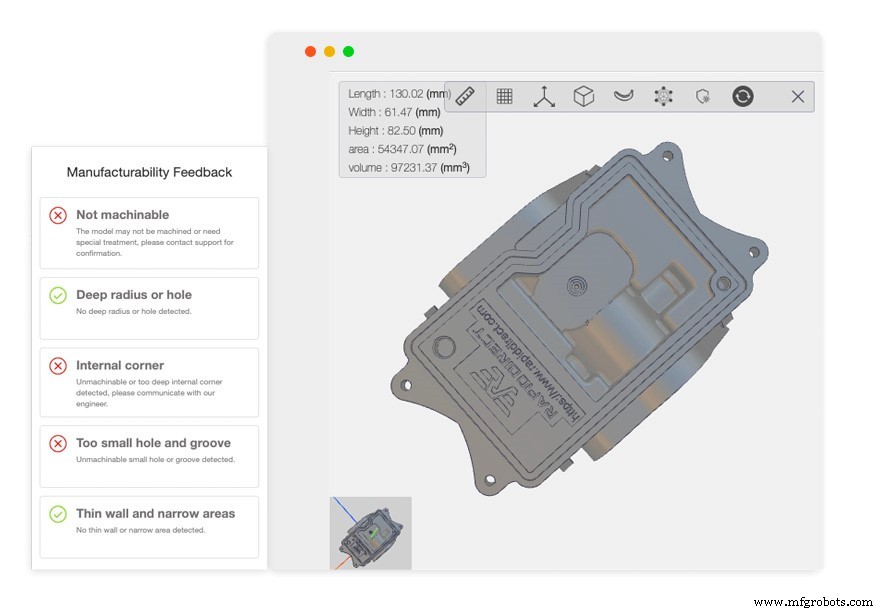

RapidDirectは、当社のプラットフォームでのCNC機械加工部品の製造可能性分析のための自動で無料の設計を提供します。このプラットフォームには、CNC機械加工の製造可能性の問題についてCADファイルを自動的にチェックするAIエンジンが組み込まれています。これにより、デザインを工場に送る前に製造の準備ができていることを確認できます。

エンジンは、次の観点から製品のDfMを分析します。

- 全体的な機械加工性

- 半径と穴の深さ

- 内部コーナーの深さ

- 穴と溝の直径

- 壁の厚さ

デザインが特定の基準でテストに合格した場合、プラットフォームは緑色のチェックマークを表示します。失敗すると、プラットフォームに赤い十字が表示されます。次に、問題を簡単に修正できるように設計手順を示します。

Design for Manufacturingフィードバックツールは、主にCNC機械加工プロジェクト向けに構築されています。ただし、経験豊富で高度なスキルを持つスタッフは、製造前に詳細なDfM分析を実行することもできます。製造プロセスに関係なく、適切な製造プロセスを確保するための専門知識があります。

これにより、問題のある設計が生産に出ることはありません。あなたがする必要があるのは、24時間以内に無料のDfM分析と見積もりのためにあなたのデザインをアップロードすることです。

製造のための設計 ガイドライン:主要な原則

DesignforManufacturingのいくつかの基本原則を理解することが重要です。これらの原則は、共通の概念に従います。つまり、製造の問題を設計上の決定に結び付けます。このように設計と製造をリンクすると、製造プロセス全体に役立ちます。

製造プロセスの選択

使用される製造プロセスは、製品の全体的なコスト構造において重要な役割を果たします。完全に合理化されたDfM戦略は、いくつかの基準にわたってすべての選択肢をモデル化できなければなりません。

製造の現実のための設計上の選択

悪い設計の選択は、生産ラインに破壊的な影響を及ぼします。たとえば、射出成形部品の厚さを不必要に変えると、部品の冷却時間が長くなる可能性があります。堅牢な製造設計戦略では、設計者が設計の選択と生産上の懸念との関係を理解できるようにする必要があります。

スマートコンポーネントの選択

場合によっては、既製の部品を選択する必要があります。これは、製造可能性を簡素化し、全体的な機能を損なわないようにするのに役立ちます。製造ツールの適切な設計により、既製の部品とカスタム部品を選択した場合の製造上の影響を簡単に比較できるようになります。

公差と仕様

理想的には、Design for Manufacturingツールは、材料仕様のより正確な最適化に役立つはずです。これは、仕様、機能要件、およびコスト目標を使用して行う必要があります。

ツーリング

製造のための適切な設計アプローチでは、異なる設計の工具のニーズに起因する総コストを見積もる必要があります。少し高価な部品が最適かもしれません。

結論

製造のための設計は、製造プロセスを最大限に活用するために重要です。この記事では、DfMが不可欠である理由を検討しました。また、ワークフローにDfMを効果的に追加するのに役立つ基本原則についても説明しました。 Design for Manufacturingプロセスから最良の結果を得るには、経験豊富なパートナーと協力する必要があります。今すぐRapidDirectに連絡してください!

産業技術