シャフトキー溝の設計、シャフトキーサイズの計算および選択に関するガイド

シャフトキーの選択 キー付きジョイントの早期故障を回避するために重要です 。シャフトのキー溝とキーは、キー付きジョイントを使用して、シャフトからギア、プーリーなどの機械的伝達要素にトルクを伝達するために使用されます。キーストックなどの標準的なストック素材を使用するか、用途に合わせてカスタム加工することができます。

一般に、BS4235などのさまざまな規格に従ってキーのサイズを指定するために公称シャフト直径が使用され、ほとんどのアプリケーションで広く利用可能な長方形のキーが使用されます。このように、キー付きジョイントはすべての荷重に耐えられるように特大であり、規格ではキーの材質やジョイントの制限が指定されていません。ただし、予期しない誤算により最大のキーでさえ失敗することがあるため、慎重に検討する必要があります。さらに長いキーや大きなキーでもシャフトが弱くなることは言うまでもありません。

シャフトのサイズと要素がトルクと曲げ強度に適合するように設計されていると仮定すると、選択したキーがその仕様に適合することを確認することは、安全な機械的伝達にとって非常に重要です。シャフト、ギア、およびその他の要素を保護する限界で失敗するようにシャフトキーが選択されることがあります。この場合、キー付きジョイントは恐ろしいヒューズのように機能します。

シャフトキーの選択基準

キー付きジョイントを選択する際に考慮すべき重要な選択基準について詳しく見ていきましょう。シャフトキーの設計と選択では、次の8つの重要な要素を考慮する必要があります。

キータイプまたはジョイントタイプは、一般に、製品設計の概念後期または実施形態初期の設計段階で選択されます。ただし、設計構成または製品設計の詳細な設計段階で、キー付きジョイントのせん断および圧縮応力の破損を評価する必要があります。

キータイプ

シャフトキーには、サンクキー、サドルキー、タンジェントキー、ラウンドキーの4つの主要なグループがあります。 。それぞれに異なる特性と耐荷重能力があります。したがって、その特性と利点に基づいて、アプリケーションに適したシャフトキーを選択する必要があります。

| キータイプ | ||

|---|---|---|

| サンクキー | 長方形のキー | 通常、シャフトの直径が1インチ(25 mm)から20インチ(500 mm)の場合、長方形のキーが使用されます | 。

| 一般的に、これらはキー溝の深さが浅いため、シャフトへの影響が少なくなります | ||

| 四角いキー | トルクを伝達するためにより深いキーの深さが必要な場合は、正方形のキーが使用されます。ただし、弱くなったシャフトが荷重を支えられることを確認してください。 | |

| 1インチ(25 mm)までのシャフトの直径には正方形のキーが使用されます | ||

| 並列沈められたキー | 平行沈められたキーは広く利用可能であり、インストールが最も簡単なものの1つです | |

| 可能であれば、ハブの固定ネジを使用してハブを押さえ、操作中にハブが滑り出さないようにします | ||

| これらは長方形/平行キーに非常に似ていますが、ヘッドがあるため取り外しが簡単です | ||

| 低負荷に使用し、テーパーシャフト/ハブ接続に対応できます。 | ||

| サドルキー | ||

| タンジェントキー | ||

| ラウンド/サーキュラーキー | ||

#productdesigntips

- シャフトの直径は、曲げ抵抗、ベアリングの取り付けなどの他の要素によって決定される場合があります。その場合、シャフトの直径ではなく、トルクに合わせてキーのサイズを小さくすることができます。

キーマテリアル

通常、シャフトキーは中炭素鋼のいずれかで作られています またはステンレス鋼 。ただし、さまざまなアプリケーション環境に合わせて、アルミニウム合金、青銅、銅、真ちゅうなど、さまざまな種類の材料から作成できます。たとえば、船舶用プロペラシャフト用の真ちゅう製または青銅製のキーや、食品サービス機器で使用するためのステンレス鋼グレード。

一般に、キー鋼はBS46およびBS4235に従って供給され、適度な引張強度を備えた非合金中炭素鋼です。炭素含有量が0.25%から0.60%の非合金中炭素鋼は、強度、靭性、および優れた機械加工特性の理想的な組み合わせのために使用されます。次の表に、一般的なシャフトの主要材料とその極限引張強さ(UTS)のリストを示します。

| 225-275 | 500 | 優れた強度を提供し、熱処理によって変更して、より高度な強度または耐摩耗性を提供できます | |

| 300-350 | 600 | ||

| 650 | 650 | ||

| 197 | 655 | ||

| 212 | 240-250 | ||

| 30 | 120-130 | ||

| 真ちゅう(C36000) | 60-80 | 280-320 | |

| 80-110 | 200-360 | ||

一般に、計算中、許容圧縮強度とせん断強度は、最大せん断応力理論などの安全率と破損理論の適切な係数を使用してUTSから計算されます。

#productdesigntips

- 最も人気のあるグレードの鋼はAISI1045(C45、EN8、080M40に相当)です。これは、材料を約820〜850°C(1508〜1562 F)に加熱してUTSを上げることで硬化できます。

- 他の材料を使用する場合は、ガルバニック腐食が考慮されていることを確認してください。

- 英国規格を使用して製造されたキーは、引張強度が550 MN/m2以上のBS970に準拠した鋼で製造する必要があります。

ロードタイプ

伝達される最大トルクに対してシャフトキーが大きすぎる場合でも、早期の故障が発生することがあります。これは、双方向の回転によって引き起こされる衝撃、衝撃、力などの予期しない負荷タイプが原因です。可変速モーターは、キーにかかる力が変化する加速段階と減速段階で負荷の変動も確認します。

ほとんどのキーは、方向性のある負荷(CWからCCWへ、またはその逆への回転方向の変更)には適していませんが、このようなアプリケーションではキー溝が引き続き使用されます。方向が頻繁に変わらない場合は、キー溝を安全に使用できますが、疲労荷重と加速トルクを慎重に検討する必要があります。

\(T_m =(T_L + T_a)\)

\(T_a =JA \)

- \(T_m \)–必要な合計トルク

- \(T_L \)–負荷トルク

- \(T_a \)–加速トルク

- \(J \)–慣性モーメント

- \(A \)–加速率

接続されている要素に軸方向または半径方向の衝撃荷重がある場合は、外部の軸方向および半径方向の衝撃荷重をサポートするように注意する必要があります。これは、キーがトルクを回転方向にのみ伝達するようにするためです。

#productdesigntips

-

- キー溝を要素に作用する半径方向の力に合わせて配置します。

- ほとんどのキーは、方向性のある負荷と衝撃を交互に繰り返すのには適していません。

正しいフィット

シャフトのキー溝、キー、およびハブのキー溝が正しくはまっていることが重要です。 BS 46、ANSI B17.1-1967、JIS B 1301-1996などの規格では、キーとキー溝のサイズと公差が指定されています。

一般的に、沈められたキー、主に並列キーに使用できる在庫には2つのクラスがあります。すべての規格はこれを認識し、キー溝の公差を指定しているため、2〜4クラスのはめあいが可能です。

この規格で扱われる4つの適合クラスは、次のようにさまざまな要件を満たすことを目的としています。

クリアランス/フリーフィット –これは、ハブが使用時にキー上をスライドする必要がある比較的自由なフィットであり、並列キーにのみ適用されます。 (棒材キーとキーシート公差を使用)

ノーマル/サイドフィット– これは、大量生産の組み立てに必要な、最小限のフィッティングでキーをキー溝に挿入する比較的タイトなフィットです。

ぴったり合う –キーの正確な適合が必要な場合。このクラスでは、最大の材料条件でフィッティングが必要になります。これらの条件を取得する必要がある場合は、コンポーネントの選択が必要になる場合があります。

干渉適合 –シャフトとハブのキーとキー溝の間に遊びの可能性がないようにフィットが必要な場合。このクラスのフィットでは、手でフィットする必要があります。

キーとキー溝の仕様

はめあいはキー溝の寿命に影響を与えるため、計算時には次の要素を考慮する必要があります。回転曲げおよび/またはねじり振動によるフレッチング腐食は、多くの耐久試験で証明されており、通常、シャフトとハブの接続の失敗につながる重要な要因です。

疲労と生命の安全率

他の機械的計算と同様に、安全率は、機械的動力伝達におけるキー付きジョイントの計算、指定、および設計の重要な要素です。 AISCコードによる許容応力と指定された最小降伏強度の関係は張力です

張力– \(0.45Syキー溝のコーナーに応力が集中し、シャフトの断面積が減少するため、キー溝を使用するとシャフトのねじり強度が低下することを覚えておくことが重要です。中実シャフトの強度は75%低下すると想定されていますが、理論的には、シャフト強度係数のH.F.Mooreの式を使用して計算できます。これは、キー溝がある場合とない場合のシャフトの強度の比率です。

\(e =1–0.2(w / d)–1.1(h / d)\)

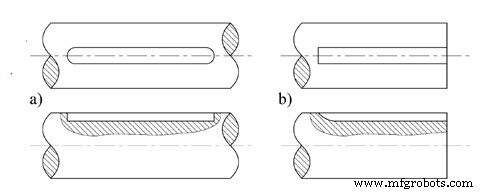

\(e \)–シャフト強度係数\(w \)–キー溝の幅\(d \)–シャフトの直径\(h \)–キー溝の深さ(=キーの厚さ(t)/ 2)スレッドランナー(a)およびプロファイルキー溝またはエンドミル(b)の一般的なキー溝タイプについて、下の図に示すキー溝の疲労応力集中係数\(K_ft \)。

- スレッドランナー– 1.44

- プロファイルキー溝またはエンドミルド– 1.68

シャフトキーの故障

キー付きジョイントの故障の可能性には、キーまたはシャフトのキー溝の降伏、延性破壊、疲労、およびフレッチング疲労が含まれます。トルク過負荷の場合にそれ自体を傷つけ、延性破壊によってせん断するように、キー付きジョイントのサイズを決定することがしばしば有利です。キーを安価なヒューズとして使用して、高価な機械要素を保護します。

キーのサイズ設定

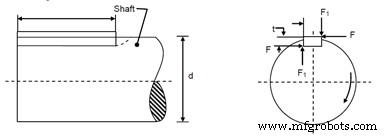

取り付けと動力伝達により、キーに作用する力には2つのタイプがあります。キーの締め付けによって引き起こされる圧縮力(f1)を決定することは非常に困難であり、標準に従って正しい公差が使用されている場合、これは比較的小さくなります。

力Fは、伝達されたトルクとせん断応力と圧縮応力の両方を生成するために、示されているようにキーの側面に誘導されます。その結果、次の2種類の障害メカニズムが発生します。

- せん断破壊

- 圧縮ベアリング力

接触面の圧縮軸受応力

\(S_c =4T / dhl \)

せん断面全体の平均せん断応力が計算されます

\(τ_s=2T / dwl \)

どこ

- \(T \)–トルク

- \(d \)–シャフトの直径

- \(w \)–キーの幅

- \(l \)–キーの長さ

- \(τ_s\)–平均せん断応力

- \(S_c \)–圧縮ベアリング応力

必要なキーの長さは、最大せん断応力理論を使用するか、平均応力を許容せん断応力に等しく設定することによって取得できます。

設計許容トルクは上記式から算出できます。

\(T_k \)=\(τ_sdwl/ 2 \)

ここで、\(τ_s\)は、適用可能な破損モードの許容せん断応力として設計されています。シャフトの設計から、設計許容トルクは次の式を使用して求めることができます

\(T_s=πd^3τ_d/16 K_f \)

キーがシャフトと同じ設計許容応力を持つように選択されている場合、キーの長さは次の式を使用して求めることができます

\(T_k =T_s \)

\(Le=πd^ 2 / 8wK_f \)

どこ

- \(T_k \)–キーの許容トルク

- \(T_s \)–シャフトの許容トルク

- \(L_e \)–有効なキーの長さ

- \(K_f \)–疲労応力集中係数

参照

- Collins、J. A.、Busby、H.、およびStaab、G.(n.d.) 機械要素と機械の機械設計。 John Wiley&Sons。

- Hamrock、B. J.、Schmid、S. R.、およびJacobson、B. O.(2006)。 機械要素の基礎:バーナードJ.ハムロック、スティーブンR.シュミット、ボーO.ジェイコブソン 。ボストン:マグロウヒル高等教育。

- カート・M・マルシャク、ロバート・C・ジュヴィナル(2021年)。機械部品設計の基礎。 John Wiley&Sons。

製造プロセス