プラスチック押出成形とは:決定的なプロセスガイド

プラスチックは、その汎用性、寿命、およびより単純な製造要件のためにどこにでもあります。プラスチック押出成形は、射出成形とともに、大量生産の最も一般的なプロセスの1つです。一般に、押し出しは、パイプ、チューブ、ドアプロファイル、およびその他のかさばるアイテムを使用する連続プロファイルで一般的です。

プラスチック押出成形の産業用途は1世紀以上前に始まり、時間とともに進歩し続けました。今日でも、シンプルで効率的で正確な結果が得られるため、多くのプラスチック製造プロジェクトで頼りになる方法です。

次のテキストでは、プラスチック押出成形プロセスの基本について説明します。その利点、制限、タイプ、そして最後にさまざまな業界に共通するアプリケーション。

プラスチック押し出しの概要

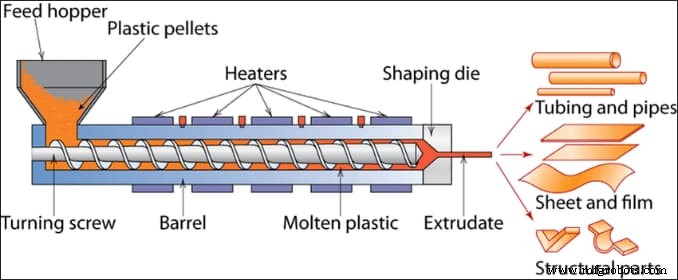

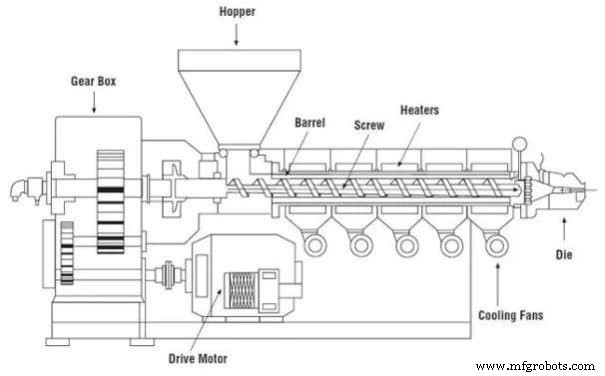

プラスチック押出成形は、プラスチックの粒状片が押出機のさまざまなコンポーネントを通過して、熱と圧力の助けを借りて連続的なプロファイルになるプロセスです。プロセスをよりよく理解するには、最初に押出機とその仕組みを理解することが重要です。

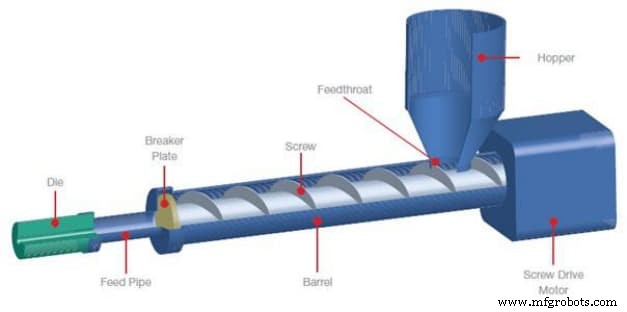

上の写真は、次のコンポーネントを備えた一般的なプラスチック押出機です。

- ホッパー: これは、プラスチック押出機の最初の段階です。ホッパーはプラスチックを顆粒状に保管し、プロセスの次の段階に備えて保管します。

- フィードスロート: フィードスロートは、入ってくるプラスチックをホッパーからバレルに向けます。

- ブレーカープレート: このコンポーネントはバレルのフィルターとして機能し、圧力を維持するのに役立ちます

- バレル: これは、プラスチックを柔らかくして融点に近づける加熱部品です。さらに、バレルの回転スクリューが材料をフィードパイプに押し付けます。

- フィードパイプ: バレルからの溶融プラスチックの導管として機能します

- 死ぬ: これは、目的のプロファイルを得るために材料が押し込まれる剛性のある金属部品です。

- 冷却システム: 最後に、押出プロファイルが急速冷却によって固化する最終段階。

プラスチック押し出しはどのように機能しますか?

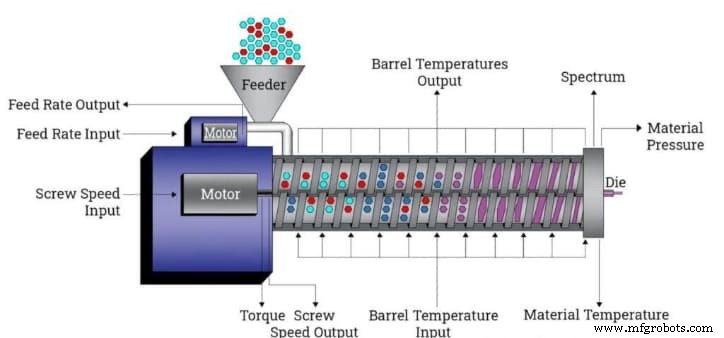

プラスチックの押し出しプロセスは、処理が簡単な小さなプラスチック片をホッパーに充填することから始まります。フィードスロートは重力を使用してそのプラスチックをバレルに移し、さらに処理します。

材料がバレルに入ると、少なくとも3つの強度ゾーンによって暖められ始めます。このゾーンでは、フィードスロートから離れるにつれて温度強度が増加します。

温度が上昇すると、バレルは連続的に回転するスクリューを使用して、溶融プラスチックを機械の次のコンポーネントに向かって押し出します。スクリューと圧力によってさらに熱が発生するため、強度ゾーン自体が基本的に予想される押し出し温度ほど高温である必要がないため、エネルギーが節約され、押し出しプロセスが容易になります。

液体プラスチックは、ブレーカープレートで支えられたスクリーンを通ってバレルから出ます。このスクリーンは、材料から異物を取り除き、内圧を維持します。材料は、フィードパイプを通過して、プロジェクトで必要な押し出しプロファイルと同じ形状の独自に製造されたダイに送られます。

ダイを通して拘束された時点で、溶融材料はダイの開口部と同じ形状を作成し、押し出しプロセスを完了します。

ダイを完全に通過すると、押出プロファイルはウォーターシャワーで、または一連の冷却ロールによって冷却され、熱可塑性押出プロファイルの形状が永続的になります。

歴史を通じたプラスチックの押し出し

押し出しは常に大量生産プロセスでした。それは、PaulTroesterが最初のプラスチック押出機を作成したときにドイツで始まりました。それ以来、プロセスの基本はそれほど変わっていません。

ただし、効率とマテリアルハンドリング機能に関しては、プロセスに多くの改善があります。以前は、押出機は特定の種類のプラスチックしか処理できず、多くの要件がありました。時間の経過とともに、これは改善され、今日では、プラスチックの押し出しはより用途が広く、柔軟性があり、さまざまな種類のプラスチックを一緒に処理することができます。

押し出しプラスチックのもう1つの一般的な問題は、適切な機械的特性と強度を備えていないことです。これは過去には重大な問題でしたが、テクノロジーの新しい開発により状況が改善されました。今日、カスタムプラスチック押出成形は、最新の産業用アプリケーションに期待される品質、一貫性、および機能を提供するため、最も人気のあるプロセスです。

さまざまな種類のプラスチック押出成形プロセス

扱う押し出しプロセスのタイプは、ダイの形状によって異なります。プラスチック押出成形の基本的なプロセスは同じですが、プロセスの種類が異なると、さまざまな形状を扱う際の複雑さと複雑さに効率的に対処できます。

これは、業界が今日使用しているプラスチック押出成形プロセスの4つの主要なタイプです。

1 –チューブの押し出し

このプロセスは、長いチューブ、パイプ、およびその他の同様のアイテム用です。一般的に、中空機器の処理はより困難になります。それにもかかわらず、この押し出しプロセスは、ダイに到達するまで同じままです。その段階で、プロセスは正の内圧を使用して、中空部品を処理するためのより高い電力要件を克服します。

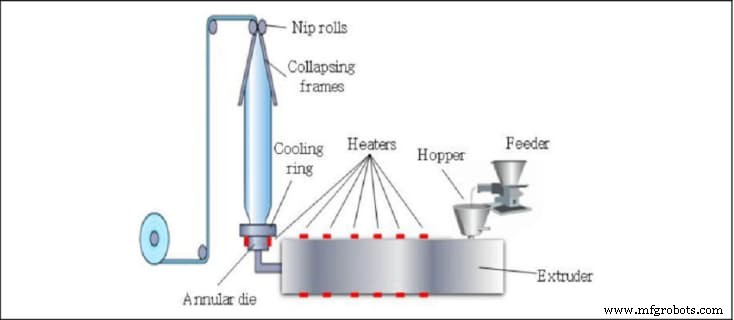

2 –ブローフィルム押し出し

ブローフィルムの押し出しプロセスは、ショッピングバッグやその他の梱包材など、多くの日用品を作成するため、非常に一般的です。繰り返しになりますが、このプロセスは他のタイプの押し出しとまったく同じです(アルミニウム押し出しプロセスなど)。ただし、主な違いは、材料がダイを離れる前に冷却されるダイ段階にあります。

その段階では、材料は完全には固化しません。そのため、後でブローによる拡張の追加プロセスが実行されます。このプロセスは、より薄いプラスチックフィルムにのみ限定されています。より厚いシートの場合は、他のプロセスを実行する必要があります。

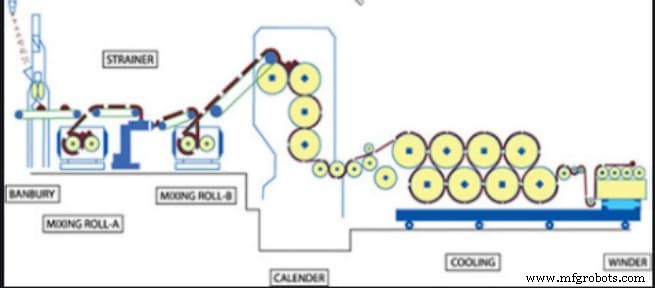

3 –シートフィルムの押し出し

このプロセスは、前述のブローフィルムの押し出しと非常によく似ています。ただし、厚すぎて吹き飛ばせないワークピース用です。その場合、材料は必要な形状を得るために引っ張りと圧延のプロセスを経ます。

圧延プロセスはまた、プラスチックを冷却し、永久に固化させることができます。通常、このプロセスでは、アイスクリームボックス、ジュースカートン、ワインボックス、およびその他のより厚いプラスチックパッケージを簡単に作成できます。

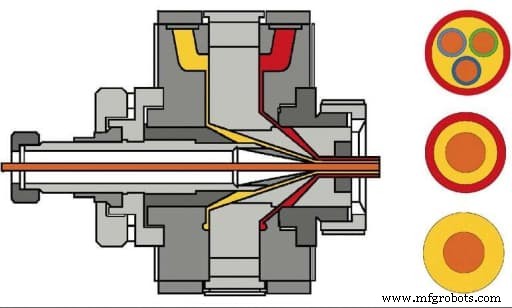

4 –オーバージャケット押し出し

次のタイプの押し出しは、絶縁ワイヤや、何かを完全にプラスチックで覆う他の同様の用途向けです。プロセスは簡単です。コーティングが必要な材料をダイに通して、プラスチックカバーを付けます。

要件と用途によっては、プラスチックと材料の間の接着も必要になる場合があります。その場合、あなたがする必要があるのは圧力工具を使用することだけです。この単純な追加により、材料に十分な圧力が加えられ、長期間持続する優れた接着性が提供されます。

プラスチック押出機の種類

プラスチック押出機への投資を検討している場合は、単軸押出機または二軸押出機のいずれかを選択できます。両方のデバイスには、前に説明したすべてのプロセスを実行するための同じ機能があります。ただし、押出機のタイプは、生産速度、混合能力、および操作の全体的な柔軟性に影響を与える可能性があります。

各種類の押出機がテーブルにもたらすものの詳細は次のとおりです。

単軸押出機

その名前が示すように、単軸押出機は、バレル内に1つの回転スクリューを備えた単純な装置です。一般に、単軸押出機は、パイプやシートなどの単純なプロファイルが必要な状況に最適です。一軸スクリューマシンは非常にうまく機能しますが、少し遅く、うまく混ざり合わず、複雑な形状には最適ではない場合があります。

二軸押出機

その名前が示すように、二軸スクリュー押出機はバレルに平行スクリューを持っています。用途に応じて、2本のネジは同じ方向または異なる方向に回転できます。その設計により、二軸押出機は、より優れた安定性、排気性能、速度、および混合性能を提供します。

プラスチック押し出しの利点

押し出しは、汎用性、柔軟性、および一貫性の完璧な組み合わせを提供する人気のある大量生産方法です。プラスチックの押し出しプロセスの主な利点のいくつかを次に示します。

- 費用対効果: 他のプロセスと比較すると、押し出しは非常に費用効果が高いです。一般的に、プラスチック部品は射出成形サービスまたは押出成形のいずれかで開発されます。ただし、押し出しには複雑な工具要件がなく、はるかに単純であるため、コストが低くなります。さらに、押出機は休憩なしで継続的に稼働できるため、在庫不足の可能性を減らすために24時間の製造が可能です。

- 比類のない柔軟性: 一貫した断面がある限り、プラスチック押し出しプロセスで任意の形状またはプロファイルを作成できます。複雑な形状からシート、パイプ、その他の製品まで、押し出しはほぼすべての種類のデザインを提供できます。

- 変更: 冷却プロセスの前は、高温のプラスチックは非常に展性があります。これは、他の成形操作を簡単に実行して、最終製品が必要なサイズであることを確認できることを意味します。

プラスチック押出成形の主な用途

プラスチック部品を作成する主な方法の1つとして、押し出しプロセスの全体的な用途は広すぎます。ただし、以下は、プラスチック押出技術が不可欠な役割を果たす最も顕著な分野の一部です。

パイプとチューブ

パイプとチューブは、最も一般的なプラスチック押出製品の1つです。必要なのは単純な円筒形のプロファイルだけなので、ダイの要件も最も単純です。 PVCパイプも業界で非常に一般的ですが、他の代替品も見つけることができます。使用する材料が何であれ、パイプやチューブがプラスチックの押し出しを通過する可能性が高くなります。

ワイヤー絶縁

プラスチックは当然、優れた電気絶縁特性を備えています。さらに、その自然な柔軟性と熱安定性により、活線やジャケットの絶縁に最適です。一般的に、ほとんどのジャケットと断熱作業は、最も簡単で長持ちする結果を提供するため、押し出しプロセスを使用します。

ウィンドウ

窓枠は、押し出しプラスチックのもう1つの一般的な用途です。 PVCは長持ちし、太陽からの紫外線に自然に耐性があるため、多くの人がその目的でPVCを使用しています。

ドア

窓と同じように、ドアフレームは、その連続的なプロファイルと一定の断面のために、押し出しのもう1つの一般的な用途です。繰り返しになりますが、PVCは、その安定性と優れた機械的特性により、ドアフレームやその他の家庭用付属品に関して非常に人気があります。

ブラインドとシェード

これは、一般的な押し出しのもう1つの典型的な例です。ブラインドとシェードには、機能のために組み合わされた複数の同一のスロットがあることがよくあります。人気のあるプラスチックの選択肢であるポリスチレンの押し出しは、一般的なブラインドでよく見られるフェイクウッドの外観を与えることができます。

洗浄装置

ワイパー、スキージ、その他の洗浄装置は、ハンドルにプラスチックを使用しています。一部の製品には、より良い洗浄を提供するゴムのようなプラスチックがあり、大量に作成するには押し出しが必要です。

RapidDirect:高品質のプラスチック押出成形サービスの最良の選択

プラスチック押し出しは、比較的単純で費用効果が高く、汎用性があるため、一般的な選択肢です。ただし、それは誰でもプロセスを開始できるという意味ではありません。押し出し技術には、一貫した結果を保証するための複数の前提条件、設計要件、およびその他の重要な考慮事項があります。さらに、開始するには、複数の種類の機器やその他のセットアップに投資する必要もあります。

中小企業にとって、これほど多くの時間とリソースを投資することは現実的ではありません。彼らにとって、RapidDirectのような包括的で経験豊富な押し出しサービスが最良の選択です。

RapidDirectは、単なるサービスプロバイダー以上のものを目指しています。私たちは、設計段階から最適化まで、すべての製造ニーズに対応するワンストップショップです。最新の機械と最も経験豊富なチームが、品質、信頼性、パフォーマンスの最高の組み合わせを最短時間で提供します。

RapidDirectを際立たせるものの1つは、完全なオンライン見積もりプラットフォームです。プロジェクトの見積もりを即座に提供する最先端のシステムがあります。

プロジェクトのデザインやその他の仕様を追加するだけで、開始に必要な費用をお知らせします。それだけでなく、無料の製造設計(DFM)レポートも提供しており、設計を最適化し、プロセス全体を合理化して最良の結果を得るのに役立ちます。

ボーナス:プラスチックとアルミニウムの押し出し

押し出しはプラスチックのみに限定されません。連続プロファイルの金属部品にもこのプロセスを使用できます。一般に、アルミニウムは、材料の強度、密度、リサイクル性、およびその他の機械的特性のために、押し出しプロセスを通過する最も一般的な金属の1つです。

今日、アルミニウム押し出しは、バー、トラック、パイプ、ヒートシンク、および他の多くのアイテムなどの製品を作成する一般的な製造プロセスです。一般に、アルミニウムの場合も、連続したプロファイルと均一な断面を持つ材料の要件が当てはまります。

さらに、プラスチック押出成形プロセスとアルミニウム押出成形の重要な違いは温度です。

プラスチックとは異なり、アルミニウムの押し出しは高温と低温の両方になります。冷間押出しは、一般的に高強度の材料を提供しますが、より多くの電力を必要とします。逆に、熱間押出しは350 o の間に行われます。 Cから500 o C、これは処理が容易になりますが、機械的特性が犠牲になります。

産業技術