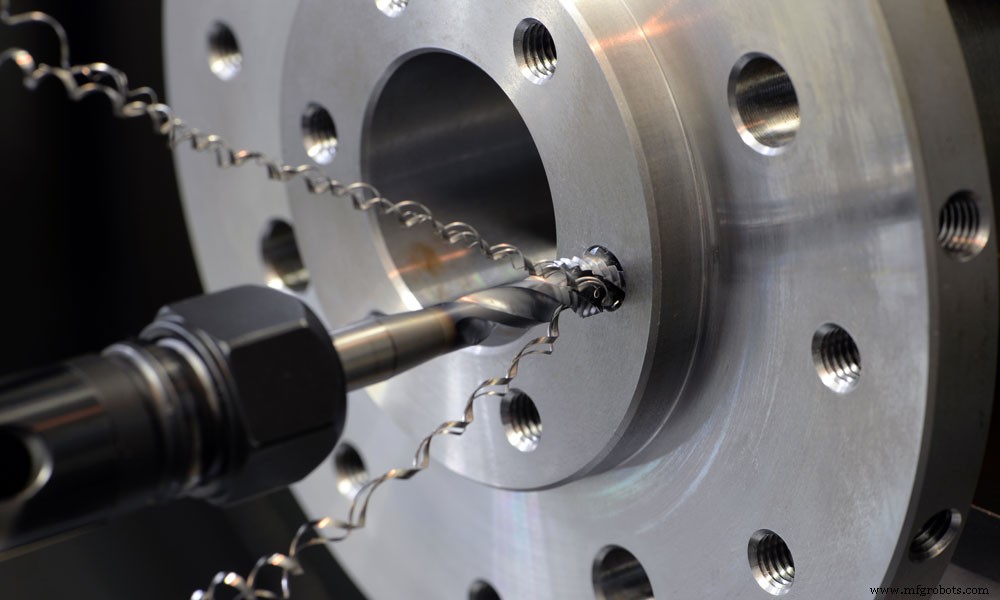

ねじフライス盤とタッピング:長所と短所は何ですか?

多くの機械工は、ねじ山をねじ山を生成するための好ましい方法と見なしています。一方、タッピングは非常に高速で、セットアップが簡単であると考えられており、一般的に安価な切削工具が必要です。

ただし、ある加工方法を別の加工方法と比較する場合は、両方に精通している専門家に相談するのが常に最善です。 EMUGECorp.のスレッドミル製品マネージャーであるMarlonBlandonとOSGの製品マネージャーであるKyleMatsumotoは、スレッドと、スレッドを切断、成形、またはミルするための最良の方法について日々考えています。

ここでは、ブランドンと松本がこれら2つのスレッド方法の長所と短所について説明します。

ツールのサイズと可用性

選択できるタップはたくさんあります。ストレートフルートタップの1つのタイプだけを見ると、超小型の#000-120スレッドから、1-1 / 2 "-6スレッドに十分な大きさのツールまで、後者は高さ以外で駆動することはほぼ不可能です。 -馬力、ギヤードヘッドスピンドル。

それに比べて、空はスレッドミリングの限界です。これらおよび実質的に他のサイズのスレッド用のカッターは、スピンドルトルクを気にすることなく、すぐに利用できます。

切削速度

軟鋼のフルプロファイル1/4” -20スレッドミルを使用すると、おそらく約10秒でカットにランプインし、完全な円をトレースして出て行きます。ただし、カッターはスレッドのピッチごとにフルパスを完了する必要があるため、シングルプレーンスレッドミルにははるかに長い時間がかかります。

EMUGEのSpeedsynchroタッピングヘッドの1つを備えたドリル/タップセンターまたはCNCマシニングセンターで同じスレッドをカットまたはロールタップすると、穴ごとに1〜2秒、場合によってはそれより少なくなります。

適切なネジのサイズを見つけるには、MSCのタップチャートを参照してください

機械加工の柔軟性

タッピングは速度で一等賞を取りますが、加工の柔軟性で二番目に遠くなります。 ANSIねじ山チャートの4ダースほどのねじサイズのすべてに独自のタップが必要です。それに加えて、ボトムタップ、プラグタップ、フォームタップ、ストレートフルート、スパイラルフルート、スパイラルポイントの必要性があり、それぞれにさまざまなHサイズがあり、タップがツールベビーベッドマネージャーの悪夢である理由がわかります。

対照的に、シングルプレーンスレッドミルは、これらのタップ、穴のサイズ、深さが許す限りすべてを置き換えることができます。

仕事のシンプルさ

ただし、柔軟性があると、もう少し複雑になります。ねじ切りはカットの内外に傾斜し、タフな材料は工具のたわみを考慮して「スプリングパス」が必要になる場合があります。適切な送り速度を設定する必要があります。これは、プログラムされたツールパスではなく、スレッドミルの外径によって決定されます。それでも、CAMシステムは、熟練した手動プログラマーと同様に、この数の計算をすべて簡単に処理できます。スレッドミリングはかつての大したことではありません。

穴をタップするには、適切なツールホルダー、標準のCNCねじ切りサイクル、および特定のねじ形状とワークピースの材料用に設計されたタップだけが必要です。それをマシンに貼り付けて、いくつかのパラメーターを設定すると、最初の部分が適切なものになる可能性が高くなります。

その他の考慮事項

EMUGEのBlandonは、スレッドミリングはタッピングと比較してはるかに優れた切りくず処理を提供すると指摘しています。これは、切りくずが長さフィートに達する可能性がある延性材料の大きなまたは深いねじ山での重大な懸念事項です。 OSGの松本氏によると、フォームタップまたはロールタップはこの問題を解消しますが、タッピング力は高くなります。松本氏が言うように、どちらのメーカーも、チップを「すてきでコンパクト」にするために、さまざまならせん形状のタップを備えています。

ブランドンとマツモトも、適切なツールホルダーを使用することを提案しています。タッピングについては、OSGにはSynchroMasterがあり、EMUGEにはさまざまな同期タッピングヘッドがあります。ねじフライス盤の場合は、高い半径方向の力に耐えられるツールホルダーを使用してください。特に硬化またはニッケルベースの材料をフライス盤で削る場合、またはフルプロファイルカッターを使用する場合は、可能であればERコレットチャックを避けてください。代わりに、焼きばめツールホルダーまたはEMUGEのFPCツール保持システムのような高品質のメカニカルチャックを使用してください。

一般的に、ねじ山はより高品質のねじ山を提供し、壊れた工具が原因で高価な部品を廃棄する可能性が低くなります。

結論は?混合量が多く、量が少ない金属加工会社、特に多種多様な材料を機械加工する会社にとっては、ねじフライス盤が適しています。サイクルタイムが最大の関心事である場合、おそらくタッピングが進むべき道です。

タッピングやスレッドミリングがあなたのビジネスにとってより効果的だと思いますか?以下のコメントであなたの洞察を共有してください。

産業技術