自動車部品の工具および機械加工戦略

電気自動車のブームが加速するにつれて、自動車部品の製造に新しい材料が使用されており、自動車サプライヤーにとって機械加工の課題となっています。多結晶ダイヤモンド切削工具が急速に自動車メーカーの親友になりつつある理由はここにあります。

自動車が存在する限り、自動車メーカーはアルミニウムを使用して自動車を製造してきました。実際、自動車のパイオニアであるカールベンツは、1901年に最初のアルミニウムエンジン部品を発表し、続いて1908年にブガッティがアルミニウムシャーシとボディコンポーネントを使用し、1934年にアルファロメオの過給エンジンもアルミニウムを使用しました。

それ以来、アルミニウムとその多くの合金の人気が高まり続けており、最近の注目すべき例の1つは、2015年にフォードモーター社がアルミニウムボディのF-150ピックアップトラックを発表したことです。しかし、ゼネラルモーターズが2025年までに30の新しい電気自動車(EV)モデルを提供し、その後10年後に内燃(IC)エンジンを完全に廃止する計画を考えると、大きな飛躍を遂げました。他の自動車メーカーは確かにGMの画期的な道をたどるでしょう。

車両の電動化はアルミニウムと何の関係がありますか?多くの。この丈夫で軽量な金属は、厳しい燃費基準を満たすのに役立つという点ですでに自動車業界の最愛の人でしたが、調査会社DuckerFrontierによる最近の調査では、北米の電気自動車と非電気自動車に使用される平均的なアルミニウムが予想されています。 2030年までに24%増加します。

この消費の一部は、ホイール、ポンプボディ、シリンダーヘッド、トランスミッションハウジングがすでに使用されているためですが、バッテリートレイや、ステーターやハウジングなどの電気モーターコンポーネントを含むように徐々に拡大します。ただし、問題が1つだけあります。ほとんどの鍛造および鍛造アルミニウム合金は比較的機械加工が容易ですが、これらの部品の一部に使用されている鋳造材料は非常に研磨性が高く、工具寿命が短くなり、ダウンタイムが長くなる可能性があります。業界の悪名高い生産量に照らして、これは自動車メーカーとそのティアサプライヤーにとって深刻な懸念を示しているように思われます。

難しい質問への取り組み

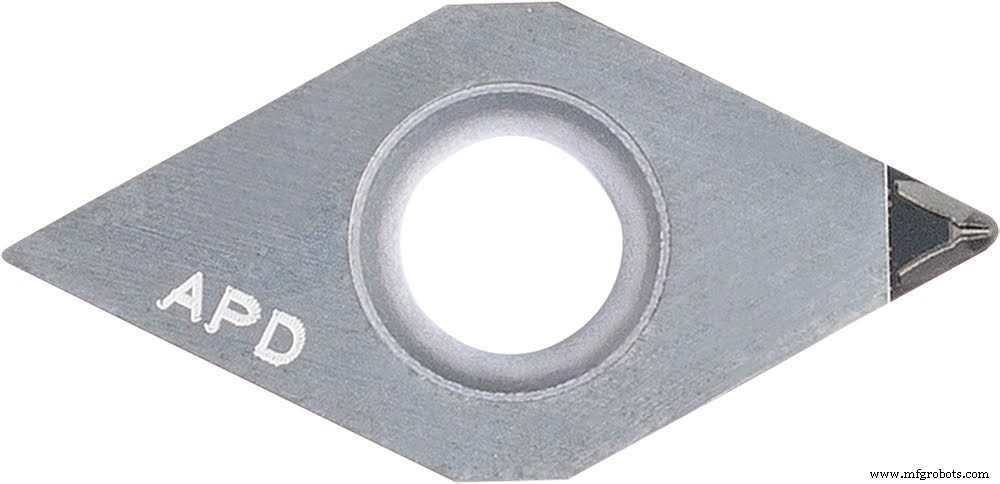

幸いなことに、タスクに対応する切削工具の材料があります。これは多結晶ダイヤモンド(PCD)と呼ばれ、Kyocera PrecisionToolsの自動車アプリケーションスペシャリストであるGeraldFitchが指摘するように、さまざまなろう付けPCDドリルとエンドミル、およびインデックス可能なカッターとカスタムソリューションがあり、これらはすべて削減に役立ちます。アルミニウムを日常的に機械加工するすべてのショップのコストと生産性の向上。

「自動車メーカーにとって、エッジあたりのコストがすべてです。PCDツールは超硬相当の10倍のコストがかかる可能性がありますが、サイクルタイムが短く、ツールの寿命が大幅に延びるため、価格差を補う以上の効果があります」と彼は言います。

フィッチは、同社のMFAHおよびMEASフライスカッターを2つの可能な解決策として指摘しています。どちらも低い切削抵抗を提供し、バリやワークピースの欠けを最小限に抑えながら、高品質の仕上げを生成すると言われています。これらはすべて、大量のアルミニウム加工で重要です。このようなインデックス可能なツールは、鋳鉄または粉末金属シリンダーライナーが存在するエンジンブロックの上部をフライス盤加工するのにも適しています。これは、自動車市場では一般的ですが困難な出来事です。

退屈な深さ

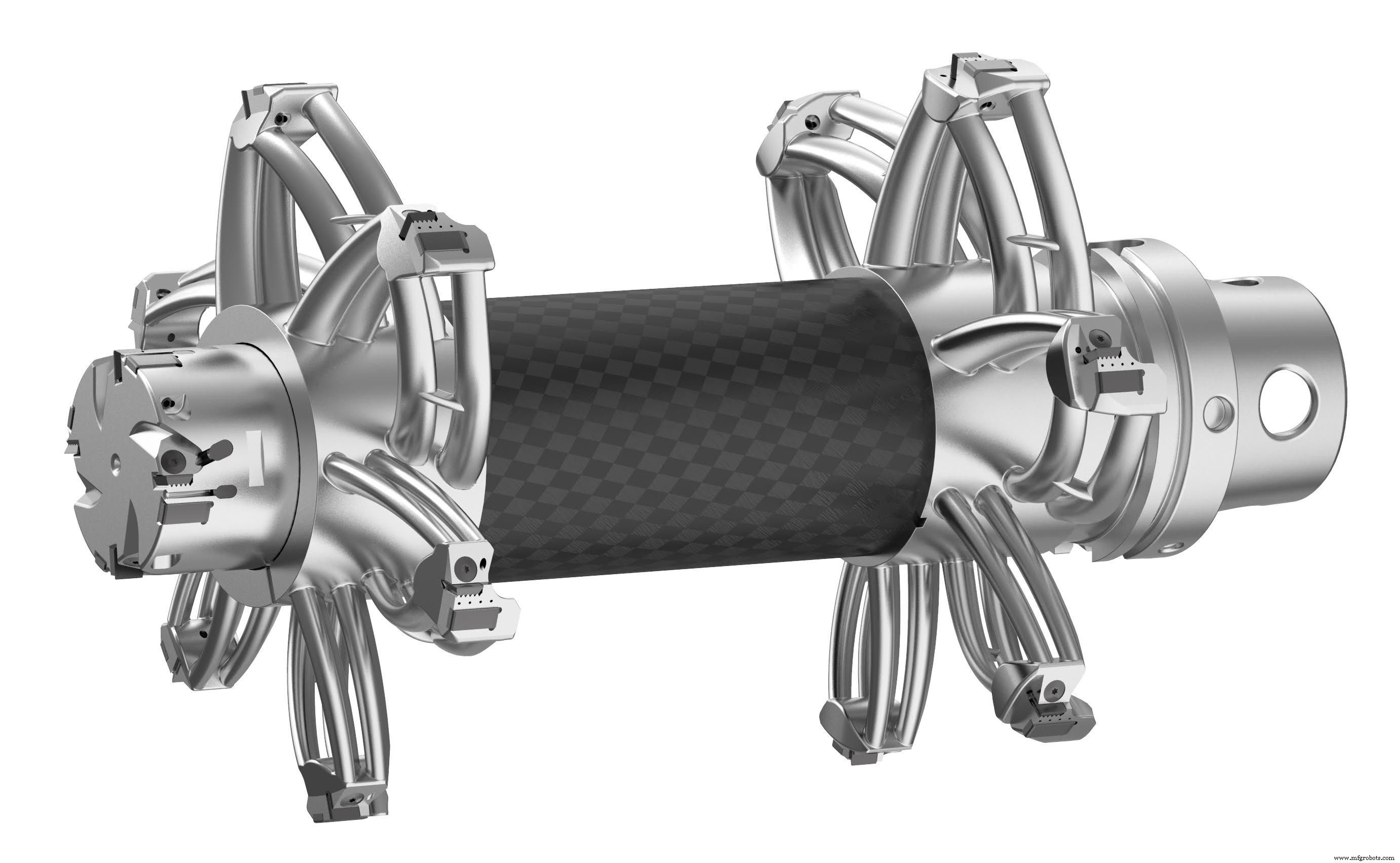

Rick Withは、同じ課題の多くを見ています。 GuhringInc.のPCD/PCBN部門の製品マネージャー兼エンジニアリングスーパーバイザーである彼は、自動車部品の公差と表面仕上げは非常に厳しいことが多く、電気モーターのステータボアの場合、長さと直径の比率が長くなる可能性があると指摘しています。

も期待されます「1つの例は、電気モーターの固定子ボアです。これは通常、直径200ミリメートル(7.87インチ)をはるかに超え、深さの1〜1.5倍の大きさです」とWith氏は言います。 「機械加工のアプローチは、実際にはかなり多くのリーチを必要とする可能性がある従来のトランスミッションハウジングのアプローチと非常に似ています。これには、ラフ、セミフィニッシュ、フィニッシュボーリングの3段階の機械加工プロセスが必要です。ここでの違いは、工具本体の材質と調整システムです。」

この特定の部品に対するGuhringの解決策は、ボディが皮肉なことに、それ自体がアルミニウムでできているカスタムカッターでした。ボーリングツールにはHSKスピンドルインターフェースがあり、6つ以上のPCDインサートが装備されており、それぞれがサイズ制御用の調整可能なカートリッジに取り付けられています。 「多くの自動車用切削工具で一般的であるように、これは、1つの工具で複数の直径と部品の特徴を加工できる本格的な特殊工具でした」とWith氏は言います。

PCDでより速く給餌

Chad Hefflingerは、KennametalIncのPCD/ PCBN製品マネージャーです。彼は、自動車メーカーがアルミニウム加工作業を改善するためにPCDツールを何十年も使用している一方で、Tierサプライヤーはその時間の多くに遅れをとっていると説明しています。 PCDに必要なより高いスピンドル速度と送り速度を誇る比較的低コストのCNC機械が広く利用可能になり、小規模な店舗でも生産性が向上することを考えると、これはすべて近年変化しています。

変更されたもう1つの点は、いわゆる「ベイン」PCDツールの開発です。 「ほとんどの切削工具のPCDは、超硬基板上に切り出されてろう付けされた平らなパックから製造されます」とHefflinger氏は言います。 「ここでの欠点は、超硬切削工具のように湾曲した形状を作成できないことです。ただし、静脈工具を使用すると、PCDは準備された超硬ブランク内の湾曲したスロットに焼結されるため、ヘリカルドリルやエンドミルで使用できます。」

ヘフリンガーはまた、自動車の町ではアルミニウムだけがゲームではないことを示唆しています。ますます多くのメーカーが、ボディパネル、フレームコンポーネント、バンパー、および電気自動車の場合はバッテリートレイに、炭素繊維強化プラスチック(CFRP)やその他の複合材料に目を向けています。ここでも、PCDツールは、これらの航空宇宙グレードの材料を機械加工するための最初の、時には唯一の選択肢です。

「CFRPは非常に研磨性があるだけでなく、欠けや層間剥離を起こしやすいです」と彼は言います。 「これは、特に航空宇宙産業だけでなく、ある程度自動車でも、これらの材料に縞模様のPCDツールがしばしば好まれる理由の一部です。 PCDの極端な耐摩耗性と、より柔軟な形状オプションが得られるため、複合材料や一部のアルミニウム合金を機械加工するときに発生する問題の一部を排除できます。」

電気自動車の生産能力を加速するためにどのような措置を講じていますか?以下のコメントであなたの考えや洞察を共有してください。

自動車部品に最適な工具および機械加工戦略を使用する

電気自動車(EV)ブームが加速するにつれて、自動車部品の製造に新しい材料が使用されており、自動車サプライヤーにとって機械加工の課題となっています。幸いなことに、多結晶ダイヤモンド(PCD)というタスクに対応する切削工具の材料があります。EVの生産能力を加速するためにどのような手順を踏んでいますか?このトピックに関するあなたの洞察を共有するために私たちの世論調査をしてください。アルミニウム合金をどのように加工していますか?

産業技術