ラインバランシング:隠された未使用容量のロックを解除する方法

製造工場の計画およびスケジューリングシステムの高度さに関係なく、多くの操作は生産現場での制約に直面します。これらの制約は、アイドル時間、過剰なスケジューリング、不十分なプロセス設計、または組み合わせて効率的な運用に影響を与える他のいくつかの変数で構成されている可能性があります。これらの制約に対処し、ボトルネックを解消するために、マネージャーはいくつかのソリューションを展開する場合があります。そして、最も効果的なものの1つは、ラインバランシングです。 。

ラインバランシングとは何ですか?

ラインバランシング、または生産レベリングは、オペレーターの時間と機械の時間を最適化して制約に対処し、可能な限り最も効率的な方法で容量を使用するプロセスです。

生産スムージング、または元の日本語の用語である平準化とも呼ばれるこの手法は、リソースをシフトし、ワークフローを改善し、マシンレベルの容量に対応することで機能します。これにより、マシンにジョブまたは作業指示の適切な製品構成が与えられ、均等化が可能になります。最適化されたワークロード。

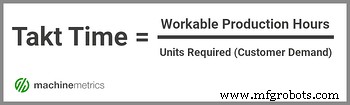

ラインバランシングは、実際の生産率とタクトタイムを一致させます。タクトタイムは、機器の速度や作業経験、スキルとは関係ありません。代わりに、納期に間に合わせるために生産をどれだけ早く進めなければならないかを示す尺度です。

タクトタイムの式は次のように定義されます:

タクトタイム=顧客の需要を満たすために必要な実行可能な生産時間/ユニット

生産を平準化する理由

生産の平準化には多くの利点があります。全体として、顧客の需要に基づいて実行する製造業務を円滑化するのに役立ちます。需要からのこの「プル」により、材料と仕掛品の変動が少なくなります。

生産ラインのバランスをとることの利点のいくつかは次のとおりです。

需要の変化

季節性、消費者の嗜好、新製品の採用などにより、お客様の需要は時間とともに変化します。これが発生すると、タクトタイムも変化します。ラインバランシングにより、マネージャーは迅速に対応して、生産がタクトタイムと一致するようにすることができます。

廃棄物の削減

廃棄物は常に製造管理者の頭の中にあります。そして、生産ラインのバランスが崩れているときほどではありません。そして、廃棄物は多くの異なる形をとることができます。トヨタ生産方式(TPS)などのリーン生産方式によると、製造システムには8種類の廃棄物カテゴリがあり、そのすべてが不均衡なラインによって悪化する可能性があります。これらのカテゴリは次のとおりです。

- 欠陥

- 過剰な処理

- 過剰生産

- 待機中

- 在庫

- 交通機関

- モーション

- 未利用の才能

未使用容量

タクトタイムを超えるプロセスごとに、オペレーターとマシンのアイドル時間が発生します。ラインバランシングにより、マネージャーは未使用の容量を利用して、生産全体をより効率的に実行できます。

これらの無駄とプロセスの非効率性の両方を見つけることは、「隠された工場」と呼ばれる概念である生産プロセスの目に見えない、または測定が不十分な部分であることが多いため、困難な場合があります。

生産ラインのバランスをとる方法

生産ラインのバランスをとるために、マネージャーは全体的でチーム主導のアプローチを利用する必要があります。どの回線が制約に直面しているかを判断するには、操作を高レベルで表示する必要があります。単一のタイプの制約ではなく、さまざまな生産ラインでさまざまな問題が発生し、ボトルネックが発生するのが一般的です。

組織全体のメンバーをチームに参加させることも重要です。これには、マネージャー、技術者、メンテナンス、オペレーター、スケジューラーなどが含まれます。これらのチームメンバーは、特定のラインが制約される方法と理由についての洞察を提供するのに役立ちます。さらに、幅広く多様なチームを持つことで、採用されたソリューションへの賛同を得ることができます。

チームが集まったら、ラインバランスの達成に向けてマネージャーができることがいくつかあります。

タクトタイムの計算

タクトタイムを理解しないと、メーカーは需要を満たすために必要な生産率を知ることができません。取られる最初のステップの1つである必要があります。

>タクトタイムvs.サイクルタイムvs.リードタイム

トラック制作

計算されたタクトタイムをベンチマークとして使用して、マネージャーは生産を監視して、タクトタイムを満たしているかどうかを確認できます。

>MachineMetricsリアルタイム生産追跡ソフトウェア

プロセス監査

ここでは、各プロセスのアクティビティが一覧表示されます。これには、新しく計算されたタクトタイムに加えて、時間と動きの研究やその他のツールが含まれる場合があります。

>ボトルネック分析の実施方法:戦略と例

>製造プロセス最適化ガイド

>メーカー向けワークフロートップ10

即時アクションを特定する

マシンがタクトタイムを満たしていない場合、ボトルネックの解消を開始するには、常にいくつかの簡単で低コストの手順を実行する必要があります。この「ぶら下がっている果物」は、プロジェクトの進行に合わせて士気と自信を高めるのに役立ちます。

>製造現場の管理が瞬時の可視性とROIを促進する方法

>MachineMetricsを使用してダウンタイムとアラームに迅速に対応する方法

SOPと標準作業

適切な手順を定義すると、プロセスが時間の経過とともに変化するのを防ぐのに役立ちます。多くのメーカーは、不正確または単純な未知のサイクルタイムに基づいて操作を実行しています。

>MachineMetricsを使用したジョブ標準の最適化

5Sおよび視覚化ツール

構造化されたシステムを使用して物理的なレイアウトを管理すると、すべての人に新しいフローを内部化するのに役立ち、構造内で機能するための規律を提供するのに役立ちます。また、標識、記号、図表、ボード、およびその他のメディアを戦略的に展開および配置して、すべての人に正しいステップまたはプロセスを思い出させるのに役立てることができます。

リアルタイムのデータを使用して、各マシンに配置された製造ダッシュボードとタブレットは、管理者とオペレーターが生産のステータスをよりよく理解するための可視性を提供します。

>デジタルマニュファクチャリングダッシュボードを使用して生産を追跡する方法

それに応じてリソースを割り当てる

生産時間がタクトタイムを満たしている場合、ラインはバランスが取れています。生産時間を短縮し、より多くの需要を受け入れる能力を確保するために、他のプロセス改善活動に焦点を当てることができます。

生産がタクトタイム未満の場合、過剰な容量がある可能性があります。これが発生した場合、チームは各生産シーケンスを完了するために必要なタスクを一覧表示できます。タスクをシフトして、アイドル時間を最小限に抑えたり、輸送距離を短縮したり、より遅いプロセスにより多くの労力を割り当てたりすることができます。これには、ワークステーションの追加または統合、クロストレーニング、およびその他の手順が含まれる場合があります。バランスの取れたラインは、過剰な容量を解放し、企業がより多くの仕事を引き受けることを可能にします。

ラインバランシングの過給

手動追跡とホワイトボードは、これまでのところしか実行できません。完全に最適化されバランスの取れたラインの力は、データを自動的にコンテキスト化する正確なリアルタイムの生産データでのみ実現でき、製造現場の非効率性に関する洞察を即座に提供します。

MachineMetricsは、管理者が機械制御から直接、およびオペレーター入力を使用してリアルタイムデータを使用して、ラインを改善し、さらにバランスをとることができる場所を理解するのに役立ちます。ボトルネック分析から完全に最適化されたプロセスまで、MachineMetricsに連絡して、ラインのバランスを取り、継続的な改善プログラムを強化する方法を見つけてください。

産業技術