ツールの監視:ツールの故障を予測し、コストを削減します

機械の状態監視は、特定の期間にわたる機械の状態を評価できる方法です。機械からデータを収集することにより、効率、設備総合効率、およびその他の変数を使用して、将来のパフォーマンスを決定し、部品の交換、摩耗、およびサービスのダウンタイムを最適化できます。

しかし、ツールの状態を監視するのはどうですか?機械の状態監視は電子的にキャプチャされたデータを活用しますが、ツール自体は、部品の切断、穴あけ、またはフライス盤を実行する正確で硬化したツールです。機械の状態監視の概念を拡張して工具を含めることにより、企業は工具の故障を予測し、コストを削減できます。

ツール監視システムとは何ですか?

ツール監視システムは、多くのデバイスからのマシンデータを分析して、ツールの正常性、寿命、および残りの有用性を判断します。ツールの状態と寿命の監視は、機械の状態監視よりも実行が困難です。 CNCマシンからのデータを活用して、ツールの状態とライフサイクルを理解および予測しようとします。ツールの故障をより正確に予測するほど、発生するツール全体のコストは低くなります。

さまざまな要因を監視することにより、ツールの状態を測定する監視ソフトウェアは、ツールの摩耗とツールの寿命をオペレーターに通知できます。これにより、プロセスの可視性が高まり、オペレーターは各ツールから可能な限り多くの寿命を得ることができます。また、より少ないダウンタイムで変更を実行するために、時間をより適切に管理できます。工具の故障を予測することで、オペレーターは最適な時点で工具を交換できると同時に、製造中の機械や部品への損傷を回避し、スクラップや工具のコストを削減できます。

ツール監視システムはどのように機能しますか?

ツール監視システムは、3つのレベルのいずれかで動作し、それぞれが不正確さを増しています。レベル1は障害点によって作成された平均を監視し、レベル2は電力を使用して予測可能な波形を測定し、レベル3は収集されたデータに高度なアルゴリズムを使用します。ツールを監視するシステムを実装している企業の場合、基本的に3つのレベルのアプローチがあります。それぞれが、ツールの障害がいつ発生するかを示すことに関してさまざまな程度の確実性を提供し、その結果、各ステップはさまざまな程度の有効性を提供します。

レベル1

最初のタイプは最も基本的なものであり、機械加工業界全体で広く使用されています。これは、ツールが失敗するまで実行できる古い事後対応型メンテナンス手法の単なるバリエーションです。この方法では、障害点を使用して、交換ガイドとして使用される平均を作成します。業界の約95%がこれを行っています。

この方法は簡単に実装できますが(業界全体で使用できるようになります)、重大な欠点があります。

平均の設定値は、特にマシンで異なる材料が使用されている場合、恣意的または主観的になる可能性があります。平均値が下がると、ツールのコストが上昇します。

さらに、ツールの作業を中断し、平均から外れる原因となる、考慮されていない他のあらゆる種類の変数が存在する可能性があります。これにより、次の2つのいずれかになります。

- ツールを失敗させるか、 実行できるようにすることで、大量のスクラップパーツを作成します。

- 無駄な工具と不必要に高い工具費

「良い」部分(上)と「悪い部分」(上から2番目)の画像。これらの下には2つのエンドミルがあります。最初のエンドミルは新しいものですが、下部は壊れています。このメーカーの場合、エンドミルが壊れても(一番下のように)、スロットが切断されず、部品がスクラップになります。

「良い」部分(上)と「悪い部分」(上から2番目)の画像。これらの下には2つのエンドミルがあります。最初のエンドミルは新しいものですが、下部は壊れています。このメーカーの場合、エンドミルが壊れても(一番下のように)、スロットが切断されず、部品がスクラップになります。

レベル2

2番目のレベルはより高度です。このシステムは、スピンドルによって使用されている電力を分析し、録音の音波のように波形を追跡して、障害点を予測します。時間の経過に伴う電力の振幅を読み取ることにより、負荷の増減によって障害点を示すことができます。

このシステムにも欠点があります。レベル1の主観的な平均によって提起された問題に対処している間、レベル2は、障害点またはそのすぐ近くでのみツールの状態をキャプチャできます。これは、システムが潜在的に高いスクラップ率に対してまだオープンであることを意味します。また、障害の種類によっては、ダウンタイムが増え、マシンに損傷が生じる可能性があることも意味します。

レベル3

利用可能な最も高度なソリューションであるこのアプローチは、障害へのアプローチを時間内に検出できるアルゴリズムを利用して、許容可能なメンテナンスストップ内で、スクラップを大幅に削減して部品を交換します。

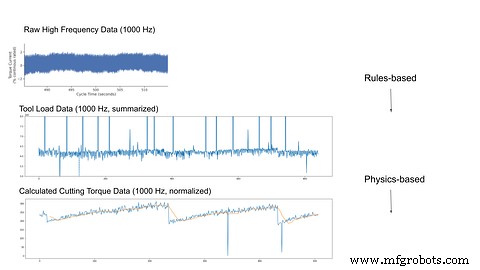

MachineMetricsによって開発されたものなどのレベル3の監視システムは、高周波データと高度なアルゴリズムを使用して、障害を診断、予測、および回避します。

これらのシステムでは、ツールを監視するためのセンサーも必要ありません。トルク使用量から高周波データを測定することにより、データの解析、クリーニング、および分析を行うことができます。このデータは機械制御から直接取得されるため、ラストマイルをカバーするように監視が最適化され、機械制御を改善するより高度な工具状態監視システムの不可欠な部分になります。

主なメリット

自動工作機械監視システムには、次のような多くの利点があります。

状態監視

部品や機械の損傷を防ぐために、工具が壊れたり摩耗したりした場合は、オペレーターに通知されます。

正確な工具寿命

ツールは、機械の種類、環境、材料などの特定の状況に合わせて最適化できます。

延長されたツールライフサイクル

ツールの最適化とも呼ばれ、ツールの交換を最適化することは、ライフサイクルが最大化されることを意味し、ツールの交換が早すぎたり遅すぎたりすることはありません。

品質の向上

壊れたツールは問題の一部にすぎません。工具の摩耗は、仕様からわずかに外れた部品を製造することによってスクラップを生成することもあります。 CNC工作機械監視ソフトウェアは、この摩耗を識別して、それ以上の使用を防ぐことができます。

予知保全

予知保全は、品質を向上させ、コストを削減するために利用できる最も影響力のある方法です。ツールの障害を正確に予測し、問題を修正するようチームに警告して、スクラップを完全に回避する機能があります。

電力監視

電力監視では、機械が使用する電力の管理を支援するために、生産サイクル全体を通じてツールを継続的に監視します。各ジョブに使用され、ツールによって発揮されるパワーを理解すると、ツールの摩耗を早期に検出するのに役立ちます。電力が予期せず急上昇した場合、シャットダウンが発生する可能性があります。スパイクは、予期しないときに過度の力を示し、オペレーターを交換が必要なツールに導く可能性もあります。電力監視は、力の監視などの他のプログラムの側面と連携して機能し、さらに完全な全体像を提供することもできます。

高速データ処理

データは、企業の最も価値のある資産の1つです。リアルタイムで発生時に処理される場合、生産監視を強化する同じ高度な分析プラットフォームのフレームワークで使用して、実用的な洞察を提供できます。これらの洞察は、オペレーターとマネージャーが問題の解決策を開発するのに役立つだけではありません。データエコシステムの一部として、ジョブ、マシン、オペレーター、シフトなどごとに貴重な情報を提供します。

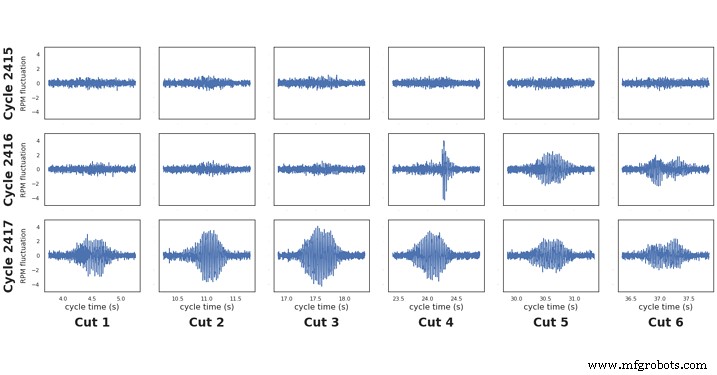

リアルタイムの工具摩耗検出

MachineMetricsが提供するような高度なデータキャプチャシステムは、リアルタイムで工具の摩耗を検出するために活用できる高周波データを利用できます。結果が分析され、機械学習を使用して、システムはツールの摩耗に伴う各信号に追跡可能でプロット可能な属性を割り当て始めることができます。この機能は他のデバイスと連携して機能するため、工具の摩耗を監視およびプロットできます。

ツールモニタリングを使用すると、長年のツールや機械の聴取経験を持つ高度な機械工の耳を再現できます。差し迫った失敗の兆候。

ツールモニタリングを使用すると、長年のツールや機械の聴取経験を持つ高度な機械工の耳を再現できます。差し迫った失敗の兆候。

監視ツール用のソフトウェアはあなたに適していますか?

機器が測定された生産率または適切な所要時間で機能していない場合は、ツールの監視が適切な解決策になる可能性があります。コストと品質が全面的にある場合、適切なツールの健全性がソリューションの重要な部分になる可能性があります。機械の生産監視よりも実行が難しいため、多くの企業はそれを敬遠する可能性があります。しかし、企業がそのような監視システムを必要とする理由は、生産監視が必要な理由と密接に関連しています。

OEEの理解についても同じことが言えます。デジタル化と監視の旅を始めたばかりの多くの企業は、設備総合効率が何であるかについて非常に膨らんだ意見を持っています。そして、生産監視が始まると、その意見は打ち砕かれます。これは、多くの問題に対処するための継続的なプロセス改善のための次のレベルのドリルダウンを表しています。

企業は、このような監視ソフトウェアを使用して、より戦略的なニーズに対応することもできます。おそらく、データはトレーニングの問題につながり、経験豊富なオペレーターでさえリフレッシュする必要があることを意味します。また、会社の機器ベースが複雑さに基づいて品質レベルを生み出しているかどうかを判断するためにも使用できます。製品の仕様と傾向は時間とともに変化し、レガシー機器は常にペースを維持できるとは限りません。

もう一つの戦略的理由は、会社が新しいビジネスを引き受けることです。航空宇宙、医療、および軍用グレードの部品には、非常に厳しい公差が必要です。企業が現在の効率とプロセス制御が調整されていない新しいビジネスへの参入を検討している場合、監視システムは問題のある領域を特定し、より高品質の作業を引き受けることを可能にするプロセスソリューションにそれらを導くのに役立ちます。

ツールの監視はいつ意味がありますか?

ツールの監視は、企業がその真のOEEが何であるかをほとんど、またはまったく知らない場合に意味があります。また、プロセスを最適化する必要がある場合にも意味があります。多くの企業は、生産監視と組み合わせて使用すると、最大20%の2桁の改善を実現できます。この状態は何年も続く可能性があり、機械が確立された速度で部品を生産できない理由を理解していないオペレーターやマネージャーを苛立たせます。

ツールの監視は、サイクルタイムの欠落や不正確さのために企業が効率の低下に苦しんでいる場合にも意味があります。ツールの障害は、仕様に従った生産速度でジョブが動作しないことを意味します。また、品質の低下による損失が大きく、これらの影響が発生する理由と場所を正確に特定できない企業にとっては、優れた選択肢です。

BCマシニングは予測ツールモニタリングのためにMachineMetricsに変わります

BC Machiningが継続的な工具の破損と高いスクラップ率に対処するための支援を求めたとき、彼らは解決策としてMachineMetricsを利用しました。 BC Machiningは、精度が重要となる医療、防衛、輸送、および動力工具業界にサービスを提供しています。

BC Machiningは、スイスのCNCマシンで過度の工具破損を経験しており、破損の時点と、部品が仕様から外れる可能性がある工具寿命の終わり近くの両方でスクラップを作成していました。

高周波データをキャプチャし、高度なアルゴリズムで分析するMachineMetricsソリューションを使用して、BCは工具の破損を特定し、部品のスクラップを防ぐことができました。

紛失した部品の減少、分類、および不確実性は、ほぼ100%の障害検出と、マシンあたり年間72,000ドルの節約につながりました。

BCMachiningの完全なケーススタディをお読みください。

MachineMetricsは、ソース(CNCマシン自体)から直接データを収集するツール評価用の監視システムを提供します。トルク使用量を監視するように設計されたカスタムアルゴリズムを通じて、入力を時系列イベントまたは機械学習モデルとしてシステムに入力し、ツールの故障を正確に予測できます。

MachineMetricsの高周波データアダプタは、問題を検出し、エッジでデータを分析して、ソリューションを自動化し、障害が発生する前にスタッフに問題を警告して、コストのかかるスクラップとダウンタイムを防ぎます。高度な機械診断により、工具が最適化され、積極的で完全に自動化された予知保全システムに組み込まれます。 MachineMetricsを導入してツールの健全性のニーズに対応する方法を確認するには、今すぐ私たちのチームにデモを予約してください。

産業技術